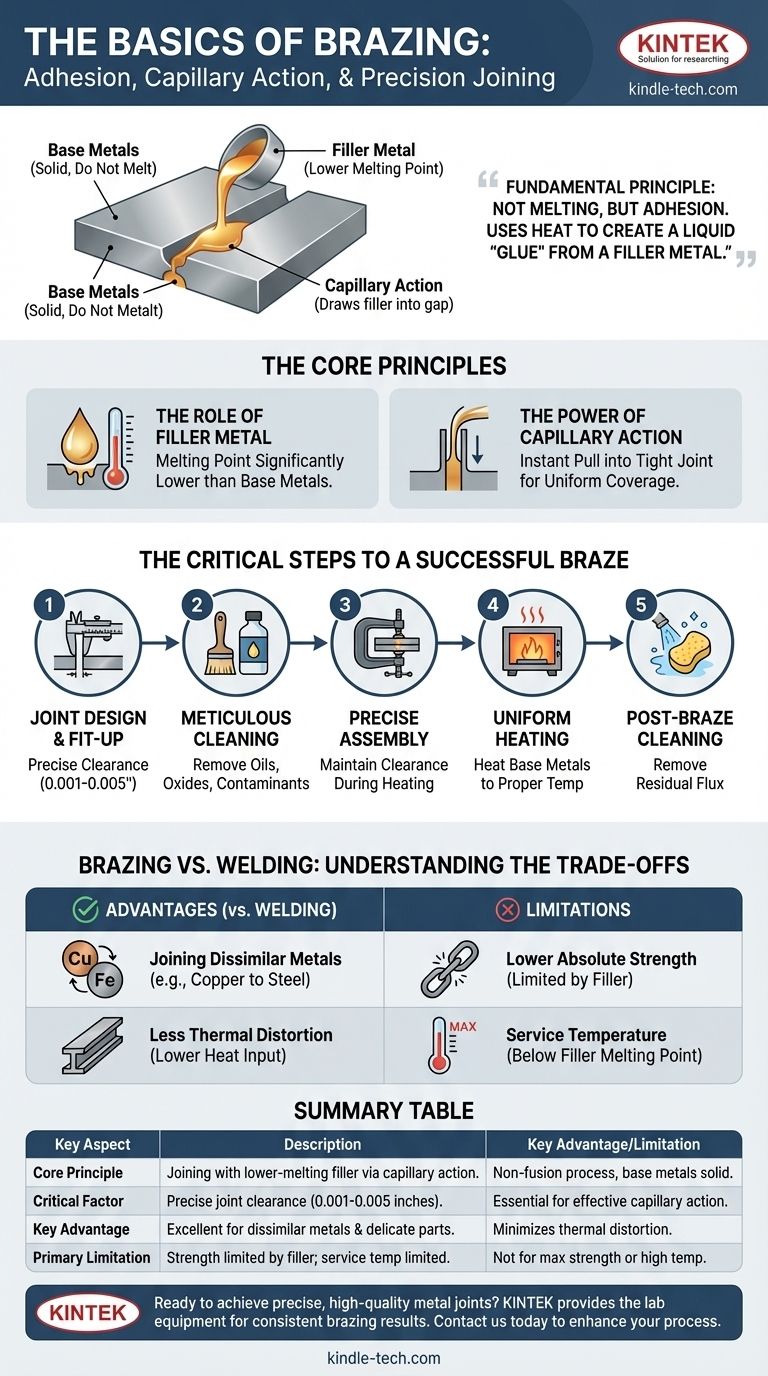

Im Kern ist das Hartlöten ein Metallfügeverfahren, bei dem ein Lotmetall über seinen Schmelzpunkt erhitzt und zwischen zwei oder mehr eng anliegenden Teilen verteilt wird. Das Lot, das einen niedrigeren Schmelzpunkt als die Grundmetalle hat, wird durch Kapillarwirkung in den Spalt gezogen. Dadurch entsteht eine starke metallurgische Verbindung, wenn das Lot abkühlt und erstarrt, und das alles, ohne die Grundmetalle selbst zu schmelzen.

Das Grundprinzip des Hartlötens ist nicht das Schmelzen, sondern die Adhäsion. Es nutzt Wärme, um einen flüssigen „Klebstoff“ aus einem Lotmetall zu erzeugen, der dann durch Kapillarwirkung in eine dichte Verbindung gezogen wird und eine Bindung bildet, die oft stärker ist als das Lotmetall selbst.

Das Kernprinzip: Wie Hartlöten funktioniert

Um das Hartlöten wirklich zu verstehen, muss man über den einfachen Akt des Erhitzens hinausblicken. Der Prozess beruht auf einem präzisen Zusammenspiel von Temperatur, Materialwissenschaft und Physik.

Die Rolle des Lotes

Der gesamte Prozess wird durch ein Lotmetall (auch Hartlotlegierung genannt) ermöglicht, dessen Schmelzpunkt deutlich niedriger ist als der der zu verbindenden Teile.

Dies ermöglicht es, die Baugruppe auf eine Temperatur zu erhitzen, die heiß genug ist, um das Lot zu schmelzen, aber nicht heiß genug, um die Grundkomponenten zu beschädigen oder zu schmelzen.

Die Kraft der Kapillarwirkung

Die Kapillarwirkung ist die entscheidende Kraft, die das Hartlöten ermöglicht. Es ist die Tendenz einer Flüssigkeit, in einen engen Raum gezogen zu werden, selbst gegen die Schwerkraft.

Damit das Hartlöten erfolgreich ist, muss der Spalt zwischen den beiden Teilen sorgfältig kontrolliert werden. Wenn das geschmolzene Lot diesen engen Spalt berührt, wird es sofort durch den gesamten Verbindungsbereich gezogen, was eine vollständige und gleichmäßige Abdeckung gewährleistet.

Warum die Grundmetalle nicht schmelzen

Dies ist der Hauptunterschied zwischen Hartlöten und Schweißen. Beim Schweißen werden die Kanten der Grundmetalle geschmolzen, um sie miteinander zu verschmelzen.

Beim Hartlöten bleiben die Grundmetalle fest. Die Wärme dient nur einem Zweck: die Baugruppe auf eine Temperatur zu bringen, die das Lot schmilzt und die Verbindung ermöglicht. Dieser geringere Wärmeeintrag führt zu weniger thermischer Beanspruchung und Verformung.

Die entscheidenden Schritte für eine erfolgreiche Lötung

Eine zuverlässige Hartlötverbindung ist das Ergebnis eines disziplinierten Schritt-für-Schritt-Prozesses. Jede Phase ist unerlässlich, um die notwendigen Bedingungen für eine starke Verbindung zu schaffen.

Schritt 1: Konstruktion und Passung der Verbindung

Der Erfolg beginnt mit der Konstruktion. Der Raum zwischen den Teilen, bekannt als Fugenluftspalt (oder Spaltmaß), muss extrem präzise sein.

Ist der Spalt zu groß, versagt die Kapillarwirkung. Ist er zu eng, kann das Lot nicht in die Verbindung fließen. Ein typischer Spalt liegt zwischen 0,001 und 0,005 Zoll (0,025–0,127 mm).

Schritt 2: Sorgfältige Reinigung

Die Oberflächen der Verbindung müssen makellos sauber sein. Jegliche Verunreinigungen – wie Öle, Fett oder Oxide (Rost) – verhindern, dass das geschmolzene Lot richtig auf den Grundmetallen „benetzt“ und haftet.

Die Reinigung erfolgt typischerweise mechanisch (mit Schleifpads oder Drahtbürsten) und/oder chemisch (mit Lösungsmitteln und Säurebeizen).

Schritt 3: Präzise Montage und Fixierung

Nach der Reinigung müssen die Teile montiert und fest an ihrem Platz gehalten werden. Vorrichtungen oder Klemmen werden verwendet, um den kritischen Fugenluftspalt während des gesamten Erhitzungs- und Abkühlzyklus aufrechtzuerhalten.

Dies verhindert, dass sich die Teile bei Temperaturänderungen ausdehnen und zusammenziehen und dadurch die Verbindung beeinträchtigt wird.

Schritt 4: Gleichmäßiges Erhitzen und Lotfluss

Die Baugruppe wird in einer kontrollierten Umgebung, wie einem Ofen, gleichmäßig erhitzt. Das Ziel ist es, die Grundmetalle auf die richtige Temperatur zu bringen.

Anschließend wird das Lot mit der heißen Verbindung in Kontakt gebracht, wo es sofort schmilzt und durch Kapillarwirkung hineingezogen wird. Sie erhitzen das Teil, nicht das Lot. Dies stellt sicher, dass das Lot in Richtung der Wärmequelle fließt und die Verbindung vollständig ausfüllt.

Schritt 5: Reinigung nach dem Hartlöten

Nachdem die Baugruppe abgekühlt ist, kann ein abschließender Reinigungsschritt erforderlich sein. Dieser dient hauptsächlich dazu, alle Rückstände des Flussmittels – einem chemischen Mittel zur Verhinderung von Oxidation während des Erhitzens – zu entfernen, da dieses ätzend sein kann, wenn es am Teil verbleibt.

Die Abwägungen verstehen: Hartlöten vs. Schweißen

Hartlöten ist kein universeller Ersatz für das Schweißen; es ist ein eigenständiger Prozess mit eigenen Vorteilen und Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl der richtigen Methode für Ihre Anwendung.

Vorteil: Verbinden unterschiedlicher Metalle

Da die Grundmetalle nicht geschmolzen werden, ist das Hartlöten außergewöhnlich effektiv beim Verbinden verschiedener Metallarten, wie Kupfer mit Stahl oder Aluminium mit Kupfer. Dies ist mit herkömmlichen Schweißverfahren sehr schwierig oder unmöglich zu erreichen.

Vorteil: Geringere thermische Verformung

Die beim Hartlöten verwendeten niedrigeren Prozesstemperaturen (im Vergleich zum Schweißen) führen zu einer weitaus geringeren Hitzeeinwirkung und Beanspruchung der Baugruppe. Dies macht es ideal für das Verbinden dünnwandiger Rohre oder empfindlicher Komponenten, bei denen eine Verformung vermieden werden muss.

Einschränkung: Geringere absolute Festigkeit

Obwohl eine korrekt hergestellte Hartlötverbindung sehr stark ist, wird ihre Endfestigkeit durch das Lotmetall bestimmt, das im Allgemeinen nicht so stark ist wie die Grundmetalle. Eine Schweißnaht mit voller Durchdringung, die die Grundmetalle verschmilzt, erzeugt typischerweise eine insgesamt stärkere Verbindung.

Einschränkung: Betriebstemperatur

Eine hartgelötte Komponente kann nicht in einer Umgebung eingesetzt werden, in der die Temperaturen den Schmelzpunkt des Lotes erreichen. Die Verbindung würde weich werden und versagen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Festigkeit, Materialverträglichkeit und Präzision ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Metalle liegt: Hartlöten ist aufgrund seines Nicht-Fusions-Prozesses fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen und der Minimierung von Bauteilverformungen liegt: Der geringere Wärmeeintrag beim Hartlöten bietet einen deutlichen Vorteil gegenüber dem Schweißen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit für ein hochbelastetes Strukturteil liegt: Eine korrekt konstruierte Schweißnaht ist oft die robustere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Automatisierung eines Hochvolumen-Produktionsprozesses liegt: Das Ofen-Hartlöten ist hochgradig wiederholbar und kann viele Teile gleichzeitig bearbeiten, was es äußerst effizient macht.

Durch die Beherrschung dieser Grundlagen können Sie das Hartlöten nutzen, um starke, saubere und präzise Verbindungen für eine Vielzahl von technischen Anwendungen zu schaffen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verbinden von Metallen mithilfe eines Lotmetalls, das bei einer niedrigeren Temperatur schmilzt als die Grundmetalle und durch Kapillarwirkung in die Verbindung gezogen wird. |

| Entscheidender Faktor | Ein präziser Fugenluftspalt (typischerweise 0,001–0,005 Zoll) ist unerlässlich, damit die Kapillarwirkung effektiv funktioniert. |

| Hauptvorteil | Ausgezeichnet zum Verbinden unterschiedlicher Metalle und zur Minimierung thermischer Verformungen bei empfindlichen Teilen. |

| Haupteinschränkung | Die Festigkeit der Verbindung wird durch das Lotmetall begrenzt, und die Betriebstemperatur darf den Schmelzpunkt des Lotes nicht überschreiten. |

Bereit, mit dem Hartlöten präzise, qualitativ hochwertige Metallverbindungen zu erzielen?

Die Prinzipien des Hartlötens beruhen für ihren Erfolg auf kontrolliertem, gleichmäßigem Erhitzen. KINTEK ist spezialisiert auf die Laborausrüstung und Verbrauchsmaterialien, die dies ermöglichen, und bietet die zuverlässigen Heizlösungen und fachkundige Unterstützung, die Ihr Labor für konsistente Hartlötergebnisse benötigt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Hartlötprozesse verbessern und Ihre Projektergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.