Im Kern ist die Induktionserwärmung eine Methode zur direkten Wärmeerzeugung im Inneren eines Materials ohne physischen Kontakt. Dies wird erreicht, indem ein starkes, sich schnell änderndes Magnetfeld verwendet wird, um interne elektrische Ströme innerhalb eines leitfähigen Objekts zu erzeugen. Der natürliche Widerstand des Objekts gegen diese wirbelnden Ströme, die sogenannten Wirbelströme, erzeugt sofort intensive und präzise Wärme durch einen Prozess, der als Joulesche Erwärmung bekannt ist.

Das zentrale Prinzip ist, dass die Induktionserwärmung ein Material nicht mit einer externen Flamme oder einem Heizelement erwärmt. Stattdessen verwandelt sie das Material selbst effektiv in seine eigene interne Wärmequelle, was zu unübertroffener Geschwindigkeit, Präzision und Effizienz führt.

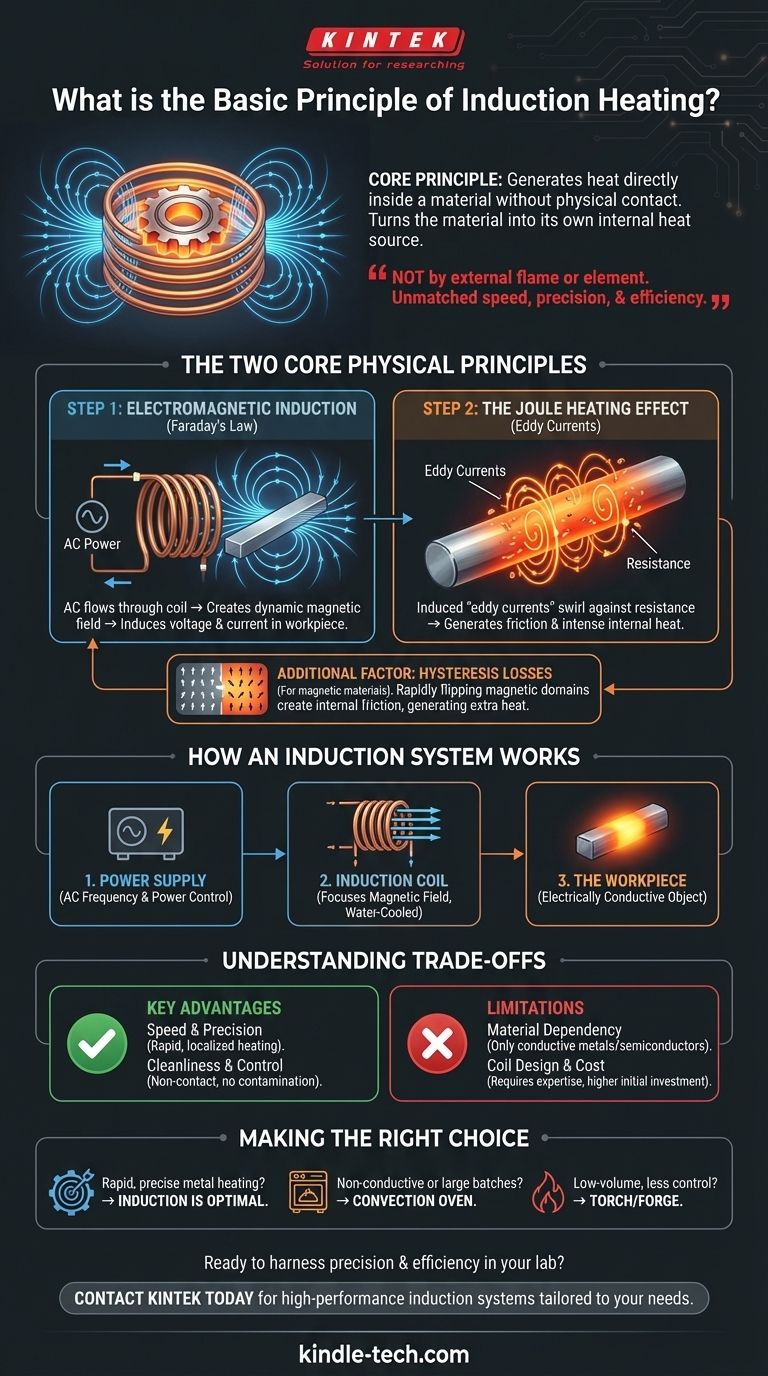

Die zwei physikalischen Grundprinzipien

Die Induktionserwärmung ist eine direkte Anwendung zweier grundlegender physikalischer Gesetze: der elektromagnetischen Induktion und des Joule-Effekts. Diese beiden Prinzipien arbeiten zusammen, um elektrische Energie in Wärme umzuwandeln.

Schritt 1: Elektromagnetische Induktion

Ein Induktionsheizsystem beginnt damit, einen hochfrequenten Wechselstrom (AC) durch eine Kupferspule, oft als Induktor bezeichnet, zu leiten.

Nach dem Faradayschen Induktionsgesetz erzeugt dieser Wechselstromfluss ein dynamisches und starkes Magnetfeld im Raum um die Spule.

Wird ein elektrisch leitfähiges Werkstück (wie ein Stück Stahl) in dieses Magnetfeld gebracht, induziert das Feld eine Spannung direkt im Werkstück, wodurch ein elektrischer Strom fließt.

Schritt 2: Der Joulesche Heizeffekt

Der im Werkstück induzierte Strom fließt nicht geradlinig, sondern in kontinuierlichen, wirbelnden Schleifen, den Wirbelströmen.

Während diese Wirbelströme fließen, stoßen sie auf den inhärenten elektrischen Widerstand des Materials. Dieser Widerstand gegen den Stromfluss erzeugt Reibung auf atomarer Ebene und wandelt die elektrische Energie direkt in Wärme um.

Diese Umwandlung ist als Joulescher Heizeffekt bekannt. Da die Wärme im Material erzeugt wird, ist der Heizprozess außergewöhnlich schnell und effizient.

Ein zusätzlicher Faktor: Hystereseverluste

Bei magnetischen Materialien wie Eisen und Stahl gibt es einen sekundären Heizmechanismus. Das schnell wechselnde Magnetfeld bewirkt, dass die magnetischen Domänen innerhalb des Materials ihre Polarität schnell hin und her wechseln.

Diese innere Reibung, genannt magnetische Hysterese, erzeugt zusätzlich zum Joule-Effekt eine beträchtliche Wärmemenge, was die Induktion besonders effektiv für Eisenmetalle macht.

Wie ein Induktionssystem funktioniert

Ein typisches Induktionsheizsystem besteht aus drei Hauptteilen, die zusammenarbeiten, um diesen Prozess auszuführen.

Die Stromversorgung

Dies ist eine elektronische Einheit, die Standardnetzstrom aufnimmt und in einen hochfrequenten Wechselstrom umwandelt. Die Frequenz und der Leistungspegel können präzise gesteuert werden, um den Heizprozess zu verwalten.

Die Induktionsspule (Induktor)

Dies ist typischerweise ein wassergekühltes Kupferrohr, das in eine bestimmte Form gebracht wurde. Es fungiert als Antenne und fokussiert das Magnetfeld auf das Werkstück. Das Design der Spule ist entscheidend für die Bestimmung von Ort, Muster und Intensität der Wärme.

Das Werkstück

Dies ist das zu erwärmende Objekt. Es muss elektrisch leitfähig sein, damit Wirbelströme erzeugt werden können. Metalle und Halbleiter sind die häufigsten Materialien, die mit Induktion erwärmt werden.

Vor- und Nachteile verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Das Verständnis ihrer Vorteile und Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Hauptvorteil: Geschwindigkeit und Präzision

Da die Wärme direkt im Bauteil erzeugt wird, ist die Erwärmung unglaublich schnell. Darüber hinaus können Sie durch die Formgebung der Spule einen bestimmten Bereich eines Teils – wie die Spitze eines Schraubendrehers oder die Zähne eines Zahnrads – präzise erwärmen, ohne den Rest des Materials zu beeinflussen.

Hauptvorteil: Sauberkeit und Kontrolle

Induktion ist ein kontaktloser Prozess. Die Spule berührt das Teil nie, wodurch jegliches Kontaminationsrisiko ausgeschlossen wird. Ohne Verbrennungsgase oder externe Elemente ist es ein extrem sauberer Prozess, ideal für medizinische, Luft- und Raumfahrt- sowie Reinraumanwendungen.

Einschränkung: Materialabhängigkeit

Die größte Einschränkung ist, dass die Induktionserwärmung nur bei elektrisch leitfähigen Materialien funktioniert. Sie kann nicht zum direkten Erwärmen von Isolatoren wie den meisten Kunststoffen, Glas oder Keramiken verwendet werden.

Einschränkung: Spulendesign und Kosten

Die Effizienz des Prozesses hängt stark vom Design der Induktionsspule ab. Die Herstellung kundenspezifischer Spulen für komplexe Teilegeometrien erfordert Fachwissen. Darüber hinaus können die anfänglichen Investitionen in eine Hochfrequenzstromversorgung höher sein als bei einem einfachen Konvektionsofen oder einer Schmiede.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis des Kernprinzips ermöglicht es Ihnen, zu entscheiden, wann Induktion die optimale Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen, präzisen und wiederholbaren Erwärmung von Metallen liegt: Die Induktionserwärmung ist oft die überlegene Technologie für Aufgaben wie Härten, Löten oder Glühen.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen nicht-leitfähiger Materialien oder großer, einfacher Chargen mit geringerer Präzision liegt: Ein herkömmlicher Konvektions- oder Strahlungsofen kann eine praktischere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Metallerwärmung mit geringem Volumen ohne strenge Prozesskontrolle liegt: Einfachere Methoden wie eine Lötlampe oder eine Schmiede könnten ausreichen, aber ihnen fehlt die Kontrolle und Effizienz der Induktion.

Induktionserwärmung verwandelt das Bauteil in seine eigene Wärmequelle und bietet ein Maß an Kontrolle, das nur wenige andere Technologien erreichen können.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Grundprinzip | Nutzt elektromagnetische Induktion, um interne Wirbelströme in leitfähigen Materialien zu erzeugen, die über den Joule-Effekt Wärme erzeugen. |

| Funktionsweise | Hochfrequenter Wechselstrom fließt durch eine Kupferspule und erzeugt ein Magnetfeld, das Ströme im Werkstück induziert. |

| Hauptvorteile | Schnelle Erwärmung, präzise Steuerung, kontaktloser Prozess, hohe Effizienz und Sauberkeit. |

| Einschränkungen | Funktioniert nur bei elektrisch leitfähigen Materialien; erfordert kundenspezifisches Spulendesign und höhere Anfangsinvestitionen. |

| Ideal für | Metallhärten, Löten, Glühen und Anwendungen, die lokalisierte, wiederholbare Wärme ohne Kontamination erfordern. |

Bereit, die Präzision und Effizienz der Induktionserwärmung in Ihrem Labor zu nutzen?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Induktionsheizsystemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – egal ob Sie mit Metallen, Halbleitern oder anderen leitfähigen Materialien arbeiten. Unsere Lösungen liefern schnelle, saubere und kontrollierte Erwärmung, um Ihre Forschungs-, Fertigungs- oder Qualitätskontrollprozesse zu verbessern.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie die Induktionsheiztechnologie von KINTEK Ihren Arbeitsablauf optimieren und unübertroffene Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Hochdruck-Rohröfen für Laboratorien

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens für Ti-6Al-4V? Erreichen Sie schmiedeeisenähnliche Festigkeit & Reinheit

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was sind die Vorteile der Vakuum-Warmpressung für SiC/Al-Verbundwerkstoffe? Überlegene Mikrostrukturkontrolle erzielen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?