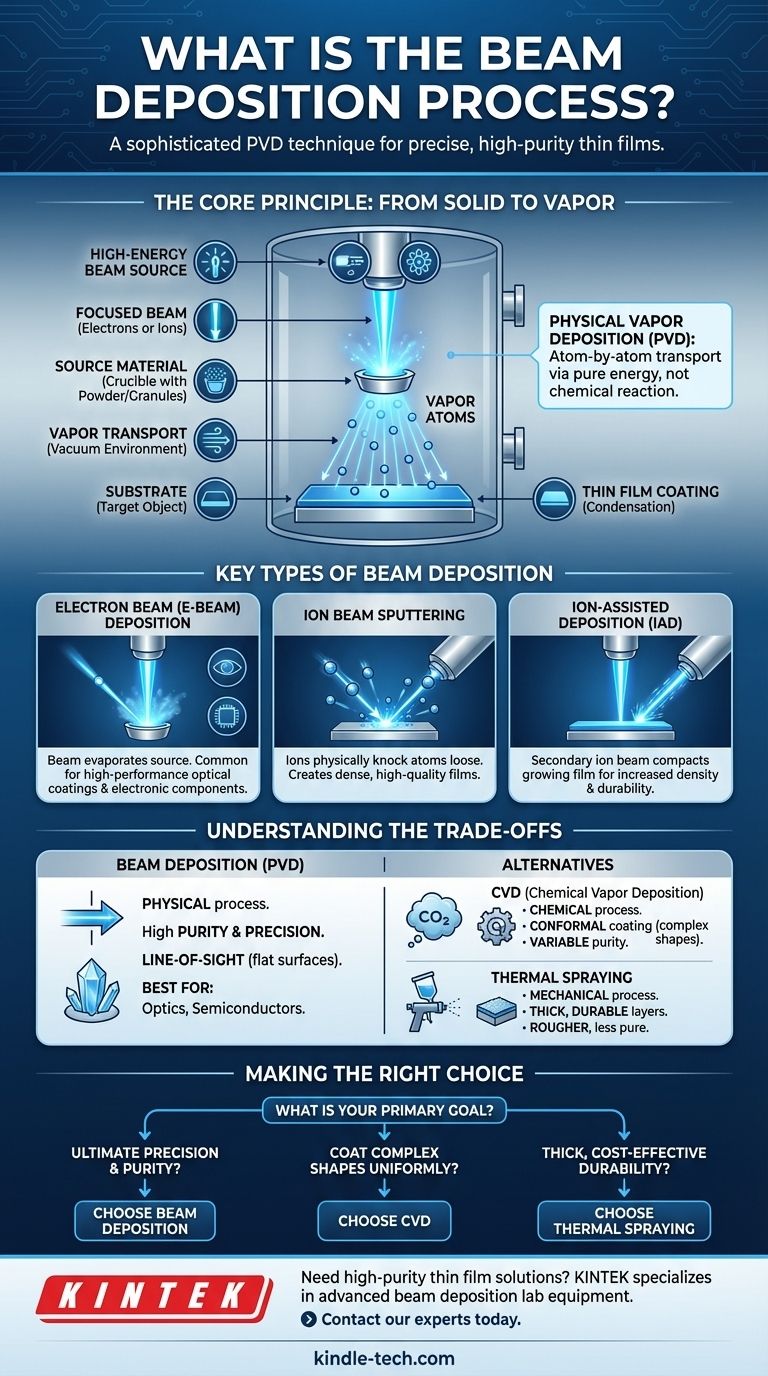

Kurz gesagt, die Strahlbeschichtung ist ein ausgeklügeltes Verfahren, das einen fokussierten, hochenergetischen Elektronen- oder Ionenstrahl in einem Vakuum verwendet, um ein festes Ausgangsmaterial in einen Dampf umzuwandeln. Dieser Dampf bewegt sich dann und kondensiert auf einem Zielobjekt, wodurch eine extrem dünne, reine und präzise gesteuerte Beschichtung oder Schicht entsteht.

Die Strahlbeschichtung ist im Grunde eine Physikalische Gasphasenabscheidung (PVD)-Technik, die für ihre Präzision geschätzt wird. Im Gegensatz zu chemischen Methoden nutzt sie reine Energie – keine chemische Reaktion – um Material Atom für Atom zu transportieren, was zu hochwertigen Schichten führt, die für Optik, Elektronik und fortschrittliche Materialien unerlässlich sind.

Das Kernprinzip: Vom Feststoff zum Dampf

Die Rolle des Hochenergiestrahls

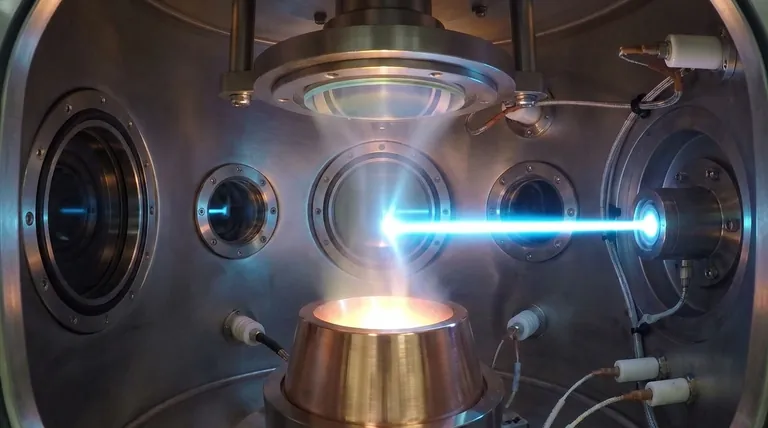

Das entscheidende Merkmal dieses Prozesses ist die Verwendung eines fokussierten Strahls als Energiequelle. Dieser Strahl, typischerweise bestehend aus Elektronen oder Ionen, wird auf ein Zielmaterial (oft in Form von Pulver oder Granulat) gerichtet, das in einem Tiegel gehalten wird.

Die intensive Energie des Strahls erhitzt das Ausgangsmaterial bis zu seinem Siedepunkt, wodurch es verdampft.

Die Vakuumumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist aus zwei Gründen entscheidend: Es verhindert, dass das verdampfte Material mit Luft reagiert, wodurch die Reinheit der endgültigen Schicht gewährleistet wird, und es ermöglicht den Dampfatomen, sich geradlinig von der Quelle zum Substrat zu bewegen, ohne mit anderen Partikeln zu kollidieren.

Kondensation und Schichtwachstum

Sobald die verdampften Atome die kühlere Oberfläche des zu beschichtenden Objekts (das Substrat) erreichen, kondensieren sie wieder zu einem festen Zustand. Dies geschieht Schicht für Schicht und bildet eine dünne, gleichmäßige Schicht.

Durch präzise Computersteuerung der Strahlleistung, des Vakuumniveaus und der Substratpositionierung können Dicke und Eigenschaften der Beschichtung mit außergewöhnlicher Genauigkeit gesteuert werden.

Wichtige Arten der Strahlbeschichtung

Elektronenstrahl-(E-Beam)-Beschichtung

Dies ist die häufigste Form der Strahlbeschichtung. Ein hochenergetischer Elektronenstrahl wird magnetisch geführt, um auf das Ausgangsmaterial zu treffen, wodurch dieses verdampft. Die E-Beam-Beschichtung wird häufig zur Herstellung von Hochleistungs-Optikbeschichtungen und elektronischen Komponenten eingesetzt.

Ionenstrahlzerstäubung

Die Sputter-Beschichtung verwendet einen etwas anderen Mechanismus. Anstatt das Material durch Hitze zu verdampfen, bombardiert ein hochenergetischer Ionenstrahl ein festes Target. Die Kraft der Ionenstöße reicht aus, um Atome physisch aus dem Target zu lösen – ein Prozess, der als „Sputtern“ bezeichnet wird.

Diese ausgestoßenen Atome bewegen sich dann durch das Vakuum und lagern sich auf dem Substrat ab.

Ionenunterstützte Abscheidung (IAD)

Dies ist keine eigenständige Methode, sondern eine Verbesserung eines anderen Prozesses, wie z. B. der E-Beam-Abscheidung. Während die Schicht abgeschieden wird, wird ein zweiter, niederenergetischer Ionenstrahl auf das Substrat gerichtet.

Dieser Ionenbeschuss verdichtet die wachsende Schicht, erhöht ihre Dichte, Haltbarkeit und Haftung am Substrat. Das Ergebnis ist eine robustere und stabilere Beschichtung.

Die Kompromisse verstehen: Strahlbeschichtung vs. andere Methoden

Vergleich mit der chemischen Gasphasenabscheidung (CVD)

CVD ist ein chemischer, kein physikalischer Prozess. Bei CVD wird das Bauteil in eine Kammer mit reaktiven Gasen gelegt. Auf der heißen Oberfläche des Bauteils findet eine chemische Reaktion statt, die eine feste Schicht hinterlässt.

Im Gegensatz zur Sichtliniennatur der Strahlbeschichtung können die Gase bei CVD komplexere Formen und Innenflächen leichter beschichten. Der Prozess ist jedoch durch die verfügbaren chemischen Reaktionen begrenzt und kann Verunreinigungen einführen.

Vergleich mit dem thermischen Spritzen

Das Spritzen ist ein eher mechanischer Prozess, bei dem Tröpfchen oder Partikel aus geschmolzenem oder halbgeschmolzenem Material auf eine Oberfläche gesprüht werden. Es eignet sich hervorragend zum Aufbringen dicker, schützender Beschichtungen, aber es fehlt die Präzision auf atomarer Ebene der Strahlbeschichtung.

Die durch Spritzen erzeugten Schichten sind im Allgemeinen viel dicker, rauer und weniger rein als die durch Strahlbeschichtung erzeugten.

Hauptvorteile der Strahlbeschichtung

Die Hauptvorteile sind Reinheit und Kontrolle. Da sie in einem Hochvakuum arbeitet und reines Ausgangsmaterial verdampft, sind die resultierenden Schichten außergewöhnlich sauber. Die Verwendung eines fokussierten Strahls ermöglicht eine präzise Kontrolle der Abscheidungsrate und der Schichtdicke.

Potenzielle Einschränkungen

Die Strahlbeschichtung ist ein Sichtlinienprozess. Der Dampf bewegt sich geradlinig, was es schwierig machen kann, Objekte mit komplexen, dreidimensionalen Formen gleichmäßig zu beschichten. Die benötigte Ausrüstung ist ebenfalls hochspezialisiert und kann teurer sein als einfachere Methoden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Reinheit liegt (z. B. optische Filter, Halbleiter): Die Strahlbeschichtung ist die überlegene Wahl für ihre unübertroffene Kontrolle über Schichtdicke und Materialreinheit.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt (z. B. Innenrohre, Maschinenteile): Die chemische Gasphasenabscheidung (CVD) ist oft besser geeignet, da die Vorläufergase um und in komplexe Geometrien fließen können.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Erzeugung dicker, haltbarer Beschichtungen liegt (z. B. Korrosionsschutz): Das thermische Spritzen bietet eine robuste und wirtschaftliche Lösung, wenn keine Präzision auf atomarer Ebene erforderlich ist.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen physikalischem Transport (Strahlbeschichtung) und chemischer Reaktion (CVD) der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Strahlbeschichtung (PVD) | Chemische Gasphasenabscheidung (CVD) | Thermisches Spritzen |

|---|---|---|---|

| Prozesstyp | Physikalisch (Energie) | Chemisch (Reaktion) | Mechanisch (Spritzen) |

| Schichtdicke | Sehr dünn, präzise | Dünn bis moderat | Dick |

| Schichtgleichmäßigkeit | Sichtlinie | Hervorragend für komplexe Formen | Variabel |

| Hauptvorteil | Hohe Reinheit & Präzision | Konforme Beschichtung | Dicke, haltbare Schichten |

| Am besten geeignet für | Optik, Halbleiter | Komplexe 3D-Teile | Korrosionsbeständigkeit |

Benötigen Sie eine hochreine Dünnschicht für Ihre Anwendung?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Strahlbeschichtungssysteme, um Ihnen höchste Präzision und Reinheit bei der Beschichtung zu ermöglichen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Anforderungen in Optik, Elektronik oder Materialforschung erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was sind die zwei Methoden, die zur Verhinderung der Korrosion eines Metalls eingesetzt werden können? Barriere- vs. Opferanodenschutz erklärt

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Kann ich Kupfer ohne Flussmittel auf Kupfer löten? Die entscheidende Rolle des Flussmittels für eine starke Verbindung