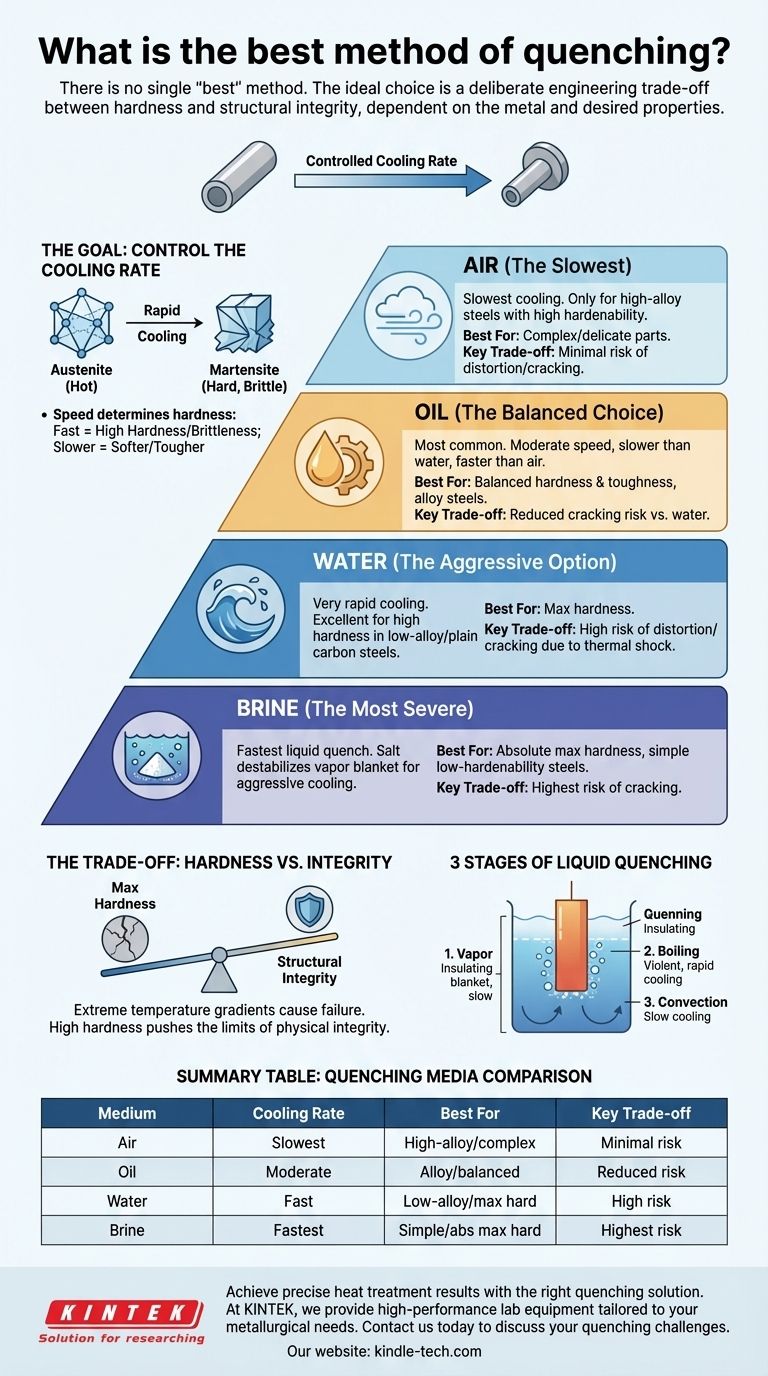

Es gibt keine einzelne „beste“ Methode zum Abschrecken. Die ideale Methode hängt vollständig von der Art des zu behandelnden Metalls und den spezifischen Eigenschaften ab, die Sie erreichen möchten, wie z. B. maximale Härte oder Dimensionsstabilität. Die gebräuchlichsten Abschreckmittel sind Luft, Öl, Wasser und Salzlösung, die jeweils eine unterschiedliche Abkühlgeschwindigkeit und damit verbundene Kompromisse bieten.

Die „beste“ Abschreckmethode ist diejenige, die ein bestimmtes Metall gerade schnell genug abkühlt, um die gewünschte metallurgische Umwandlung zu erreichen, ohne so schnell abzukühlen, dass das Teil Risse bekommt, sich verzieht oder innere Spannungen entwickelt. Die Wahl ist ein bewusster technischer Kompromiss zwischen Härte und struktureller Integrität.

Das Ziel des Abschreckens: Kontrolle der Abkühlgeschwindigkeit

Beim Abschrecken geht es nicht nur darum, heißes Metall kalt zu machen. Es ist ein präziser thermischer Prozess, der darauf ausgelegt ist, eine bestimmte kristalline Struktur zu fixieren.

Das Rennen um Härte

Bei Stählen wandelt das Erhitzen des Metalls seine innere Struktur in einen Zustand namens Austenit um. Ziel des Abschreckens ist es, den Stahl so schnell abzukühlen, dass der Austenit keine Zeit hat, in seine weicheren Formen zurückzukehren.

Stattdessen fixiert diese schnelle Abkühlung die Struktur in einem harten, spröden Zustand, der als Martensit bekannt ist. Die Geschwindigkeit dieses Abkühlprozesses ist der wichtigste Faktor, der die endgültige Härte des Teils bestimmt.

Warum die Abkühlgeschwindigkeit alles ist

Die Abkühlgeschwindigkeit bestimmt direkt die endgültigen Eigenschaften. Ein sehr schnelles Abschrecken erzeugt einen hohen Prozentsatz an Martensit, was zu extremer Härte, aber auch zu erheblicher Sprödigkeit führt.

Ein langsameres Abschrecken bildet möglicherweise nicht so viel Martensit, was zu einem weicheren, aber duktileren und zäheren Endteil führt. Der Schlüssel ist, die Abkühlgeschwindigkeit an die Anforderungen des Materials anzupassen.

Eine Aufschlüsselung gängiger Abschreckmedien

Jedes Abschreckmedium entzieht Wärme mit einer anderen Geschwindigkeit. Das Verständnis dieser Hierarchie ist grundlegend für die Auswahl des richtigen Prozesses.

Luft (Am langsamsten)

Luftabschrecken oder „Normalisieren“ bietet die langsamste Abkühlgeschwindigkeit. Es ist nur für bestimmte hochlegierte Stähle geeignet, die eine sehr hohe Härtbarkeit aufweisen – die angeborene Fähigkeit, Martensit auch bei langsamer Abkühlung zu bilden.

Der Hauptvorteil des Luftabschreckens ist das minimale Risiko von Verzug oder Rissbildung, wodurch es ideal für komplexe oder empfindliche Teile aus geeigneten Materialien ist.

Öl (Die ausgewogene Wahl)

Öl ist das am häufigsten verwendete Abschreckmittel, da es eine ausgewogene Abkühlgeschwindigkeit bietet – langsamer und weniger aggressiv als Wasser, aber viel schneller als Luft.

Diese moderate Geschwindigkeit bietet eine gute Kombination aus Härte und Zähigkeit und reduziert gleichzeitig das Risiko von Rissbildung im Vergleich zu aggressiveren Methoden erheblich.

Wasser (Die aggressive Option)

Wasser entzieht Wärme sehr schnell, wodurch es sich hervorragend eignet, um eine hohe Härte in niedriglegierten oder einfachen Kohlenstoffstählen zu erzielen, die ein schnelles Abschrecken erfordern.

Seine Geschwindigkeit ist jedoch auch seine größte Schwachstelle. Der intensive Thermoschock erzeugt massive innere Spannungen, die ein hohes Risiko von Verzug und Abschreckrissen bergen, insbesondere bei komplexen Formen.

Salzlösung (Am aggressivsten)

Eine Lösung aus Salz und Wasser (Salzlösung) bietet die schnellstmögliche Flüssigkeitsabschreckung. Das Salz destabilisiert die Dampfschicht, die sich um das heiße Teil bildet, was einen gleichmäßigeren und aggressiveren Wärmeübergang ermöglicht.

Salzlösung wird verwendet, wenn absolute maximale Härte für einfache Stähle mit geringer Härtbarkeit erforderlich ist. Das Risiko von Rissbildung ist hier noch höher als bei reinem Wasser.

Die Kompromisse verstehen: Härte vs. Integrität

Die Wahl einer Abschreckmethode ist ein Balanceakt. Das Streben nach maximaler Härte beeinträchtigt oft die physikalische Integrität des Bauteils.

Die drei Phasen des Flüssigkeitsabschreckens

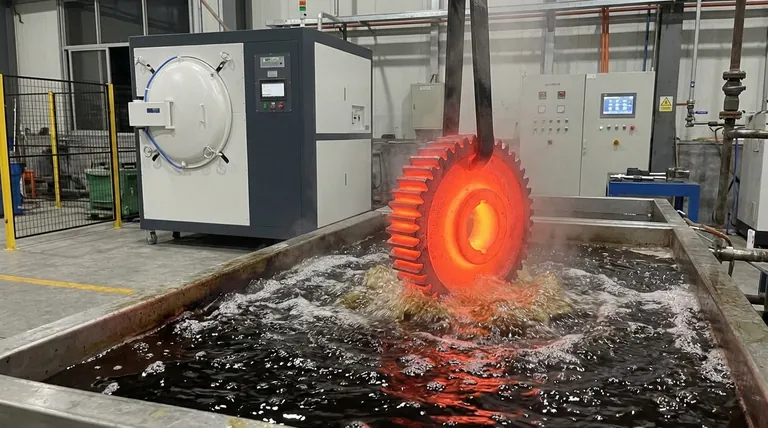

Wenn ein heißes Teil in eine Flüssigkeit wie Öl oder Wasser eintaucht, erfolgt der Abkühlprozess in drei verschiedenen Phasen.

- Die Dampfphase: Eine isolierende Dampfschicht umgibt das Teil sofort. Die Abkühlung ist in dieser Phase relativ langsam und ungleichmäßig.

- Die Siedestufe: Die Dampfschicht kollabiert, und an der Oberfläche des Teils beginnt ein heftiges Sieden. Hier ist der Wärmeübergang am schnellsten und der Großteil der Härtung findet statt.

- Die Konvektionsphase: Die Oberflächentemperatur sinkt unter den Siedepunkt der Flüssigkeit. Die Abkühlung verlangsamt sich dramatisch und wird nun durch einfache Konvektion angetrieben.

Das Risiko von Rissbildung und Verzug

Die extremen Temperaturgradienten, die durch ein schnelles Abschrecken verursacht werden, sind die Hauptursache für Versagen. Wenn die Oberfläche des Teils schnell abkühlt und sich zusammenzieht, widersteht das noch heiße Innere dieser Veränderung, wodurch immense innere Spannungen entstehen, die das Teil verformen oder zum Reißen bringen können.

Materialhärtbarkeit ist wichtig

Verschiedene Stahllegierungen sind mit unterschiedlichen Härtbarkeitsgraden konzipiert. Ein hochkohlenstoffhaltiger Stahl wie W1 benötigt ein sehr schnelles Abschrecken (Wasser/Salzlösung), um hart zu werden. Im Gegensatz dazu ist ein lufthärtender Werkzeugstahl wie A2 reich an Legierungen, die es ihm ermöglichen, Martensit auch bei langsamer Abkühlung an der Luft zu bilden. Die Verwendung von Wasser bei A2 würde ihn mit ziemlicher Sicherheit zersplittern lassen.

Auswahl des richtigen Abschreckmittels für Ihr Ziel

Treffen Sie Ihre Entscheidung basierend auf dem verwendeten Material und den Eigenschaften, die Sie priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte eines einfachen Kohlenstoffstahlteils liegt: Verwenden Sie Salzlösung oder Wasser, aber seien Sie sich des hohen Risikos von Rissbildung voll bewusst und planen Sie entsprechend.

- Wenn Ihr Hauptaugenmerk auf einem guten Gleichgewicht zwischen Härte und Zähigkeit bei einem legierten Stahl liegt: Öl ist die zuverlässigste und gebräuchlichste Wahl, die hervorragende Ergebnisse bei einem überschaubaren Verzugsrisiko bietet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem empfindlichen Teil aus einem hochlegierten Stahl liegt: Luft oder ein spezielles langsam abkühlendes Abschrecköl ist der richtige Weg, vorausgesetzt, der Stahl hat eine ausreichende Härtbarkeit.

Letztendlich ist ein erfolgreiches Abschrecken das Ergebnis einer bewussten Wahl, nicht die Suche nach einer einzigen „besten“ Lösung.

Zusammenfassungstabelle:

| Abschreckmedium | Abkühlgeschwindigkeit | Am besten geeignet für | Wesentlicher Kompromiss |

|---|---|---|---|

| Luft | Am langsamsten | Hochlegierte Stähle, komplexe Teile | Minimales Risiko von Rissbildung/Verzug |

| Öl | Moderat (Ausgewogen) | Legierte Stähle, ausgewogene Härte & Zähigkeit | Reduziertes Rissrisiko im Vergleich zu Wasser |

| Wasser | Schnell | Niedriglegierte/Kohlenstoffstähle, maximale Härte | Hohes Risiko von Rissbildung und Verzug |

| Salzlösung | Am schnellsten | Einfache Kohlenstoffstähle, absolute maximale Härte | Höchstes Rissrisiko |

Erzielen Sie präzise Wärmebehandlungsergebnisse mit der richtigen Abschrecklösung.

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die spezifischen metallurgischen Anforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie mit lufthärtenden Stählen arbeiten oder eine aggressive Salzlösungsabschreckung benötigen, unser Fachwissen stellt sicher, dass Sie das perfekte Gleichgewicht zwischen Härte und struktureller Integrität erreichen.

Kontaktieren Sie uns noch heute, um Ihre Abschreckherausforderungen zu besprechen und zu erfahren, wie die Lösungen von KINTEK Ihre Prozesseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt