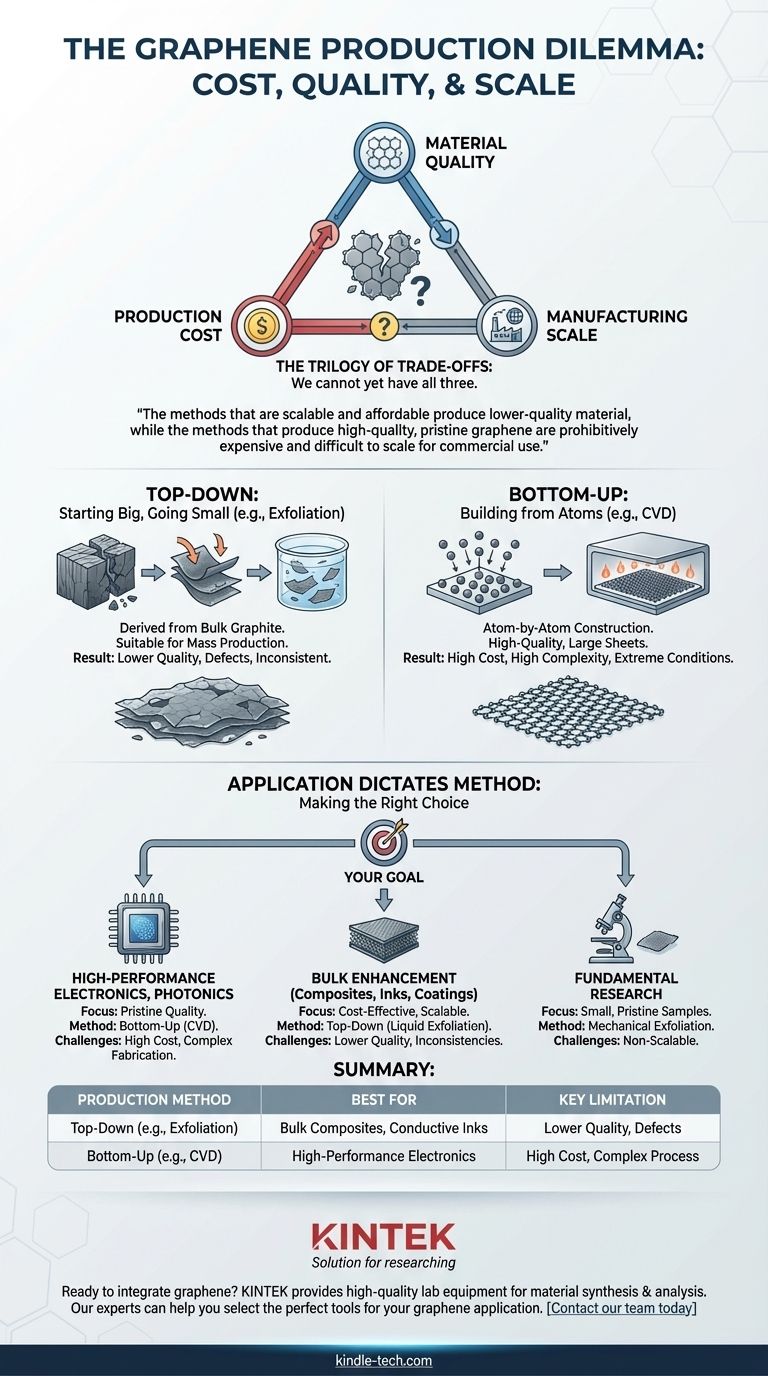

Das größte Hindernis bei der Graphenproduktion ist kein einzelnes Problem, sondern ein grundlegender Konflikt zwischen drei konkurrierenden Zielen: Produktionskosten, Materialqualität und Fertigungsumfang. Aktuelle Methoden erzwingen einen Kompromiss, was bedeutet, dass wir hochwertiges Graphen noch nicht billig und in großem Maßstab produzieren können.

Die zentrale Herausforderung bei der Graphenproduktion ist ein anhaltendes Dilemma: Die Methoden, die skalierbar und erschwinglich sind, erzeugen Material von geringerer Qualität, während die Methoden, die hochwertiges, makelloses Graphen produzieren, unerschwinglich teuer und schwer für den kommerziellen Einsatz zu skalieren sind.

Die zwei Wege der Graphenproduktion

Um das Produktionshindernis zu verstehen, müssen Sie zunächst die zwei grundlegend unterschiedlichen Ansätze zur Herstellung von Graphen verstehen: groß anfangen und klein werden ("Top-Down") oder klein anfangen und aufbauen ("Bottom-Up").

Top-Down: Graphen aus Graphit gewinnen

Dieser Ansatz beginnt mit massivem Graphit – demselben Material, das in Bleistiften zu finden ist – und trennt es in einzelne Graphenschichten.

Das bekannteste Beispiel ist die mechanische Exfoliation, die "Scotch-Tape-Methode", die Schichten voneinander abzieht. Obwohl sie für die Laborforschung außergewöhnlich hochwertiges Graphen produziert, ist sie völlig unskalierbar.

Eine kommerziell rentablere Top-Down-Methode ist die Flüssigphasen-Exfoliation. Dieser Prozess verwendet chemische oder mechanische Kräfte in einer Flüssigkeit, um Graphit in Graphenflocken aufzubrechen. Er ist für die Massenproduktion geeignet, führt aber zu einem Produkt mit erheblichen Defekten und inkonsistenter Qualität, was seine elektrische Leistung einschränkt.

Bottom-Up: Graphen aus Atomen aufbauen

Dieser Ansatz konstruiert eine Graphenschicht Atom für Atom auf einem Substratmaterial.

Die vielversprechendste Bottom-Up-Technik ist die chemische Gasphasenabscheidung (CVD). Bei diesem Prozess wird ein kohlenstoffhaltiges Gas in eine Hochtemperaturkammer geleitet, wo es auf einem Metallsubstrat (wie Kupferfolie) zersetzt wird und eine kontinuierliche, hochwertige Graphenschicht bildet.

Die Kernherausforderung: Das Dilemma von Qualität vs. Skalierbarkeit

Jeder Produktionsweg birgt seine eigenen erheblichen und derzeit unvermeidbaren Hindernisse, die den zentralen Konflikt erzeugen.

Das Problem der Skalierbarkeit (Top-Down)

Das Hauptproblem bei skalierbaren Top-Down-Methoden wie der Flüssigphasen-Exfoliation ist die Qualitätskontrolle. Das resultierende Material ist oft eine Mischung aus einlagigen, wenigen Schichten und mehrlagigen Graphenflocken mit strukturellen Defekten.

Diese inkonsistente Qualität macht das Material ungeeignet für Hochleistungsanwendungen wie fortschrittliche Elektronik, die die makellose, fehlerfreie Struktur einer einzelnen Atomschicht erfordern.

Das Problem von Kosten und Komplexität (Bottom-Up)

Während CVD große Blätter hochwertigen Graphens produzieren kann, steht es vor immensen Hürden in Bezug auf Kosten und Komplexität.

Der Prozess erfordert extreme physikalische Bedingungen, einschließlich hoher Temperaturen (800–1050 °C) und Vakuumumgebungen mit niedrigem Druck. Dies erfordert spezielle, teure Ausrüstung und verbraucht eine erhebliche Menge an Energie, was die Kosten in die Höhe treibt.

Darüber hinaus muss das mittels CVD gewachsene Graphen sorgfältig von seinem Wachstumssubstrat auf ein endgültiges, verwendbares Substrat übertragen werden. Dieser empfindliche Transferprozess ist eine Hauptursache für Defekte, Falten und Verunreinigungen, die die außergewöhnlichen Eigenschaften des Materials beeinträchtigen können.

Die Kompromisse verstehen

Die Welt des Graphens zu navigieren, erfordert ein pragmatisches Verständnis seiner Einschränkungen und der Nuancen dessen, was angeboten wird.

"Graphen" ist nicht immer Graphen

Ein entscheidender Punkt ist, dass ein Großteil des als "Graphen" vermarkteten Massenmaterials tatsächlich Graphenoxid oder Graphen-Nanoplättchen ist, die aus Top-Down-Methoden gewonnen werden.

Obwohl diese Materialien für Anwendungen wie die Verstärkung von Verbundwerkstoffen oder die Herstellung leitfähiger Tinten nützlich sind, besitzen sie nicht die revolutionären elektronischen und mechanischen Eigenschaften der makellosen, einlagigen Graphenschichten, die in Laboren hergestellt werden.

Anwendung bestimmt Methode

Es gibt keine einzelne "beste" Methode zur Herstellung von Graphen; es gibt nur die beste Methode für eine bestimmte Anwendung.

Das kostengünstige Material von geringerer Qualität aus der Exfoliation ist für die Verbesserung von Polymeren oder Beton vollkommen ausreichend – und wirtschaftlich sinnvoll. Umgekehrt wäre der Versuch, einen Hochgeschwindigkeitstransistor mit diesem Material zu bauen, unmöglich.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen, welche Produktionskompromisse akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Photonik liegt: Sie müssen hochwertiges Material aus einer Bottom-Up-Methode wie CVD verwenden und auf hohe Kosten und komplexe Fertigungsherausforderungen vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Massenmaterialien liegt (z. B. Verbundwerkstoffe, Beschichtungen, Tinten): Die Top-Down-Flüssigphasen-Exfoliation bietet den kostengünstigsten und skalierbarsten Weg, vorausgesetzt, Sie können Inkonsistenzen in der Qualität tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation bleibt eine einfache und effektive Methode, um kleine Mengen makellosen Graphens für Studien zu erhalten.

Der erfolgreiche Einsatz von Graphen hängt weniger davon ab, auf eine einzige perfekte Produktionsmethode zu warten, als vielmehr davon, zu verstehen, welche aktuelle Methode am besten mit Ihren technischen und kommerziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Produktionsmethode | Am besten geeignet für | Hauptbeschränkung |

|---|---|---|

| Top-Down (z. B. Exfoliation) | Massenverbundwerkstoffe, leitfähige Tinten | Geringere Qualität, Defekte |

| Bottom-Up (z. B. CVD) | Hochleistungselektronik | Hohe Kosten, komplexer Prozess |

Bereit, Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Systeme für Materialsynthese und -analyse. Unsere Experten können Ihnen helfen, die perfekten Werkzeuge für Ihre Graphenanwendung auszuwählen, egal ob Sie sich auf Forschungsqualität oder Produktionseffizienz konzentrieren. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und wie wir Ihre Innovationsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind