Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochpräziser Herstellungsprozess, der verwendet wird, um extrem dünne, hochleistungsfähige feste Beschichtungen auf eine Oberfläche aufzubringen. In einer kontrollierten Umgebung wird ein Substrat (das zu beschichtende Objekt) spezifischen gasförmigen Chemikalien, sogenannten Precursoren, ausgesetzt. Diese Gase reagieren und zersetzen sich auf der Oberfläche des Substrats und bilden einen festen, nichtflüchtigen Dünnfilm, der direkt daran haftet.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist eine hochentwickelte, Atom für Atom konstruierende Methode. Sie ermöglicht die Herstellung außergewöhnlich reiner und haltbarer Dünnschichten, die für moderne Elektronik, Werkzeuge und fortschrittliche Materialien von grundlegender Bedeutung sind.

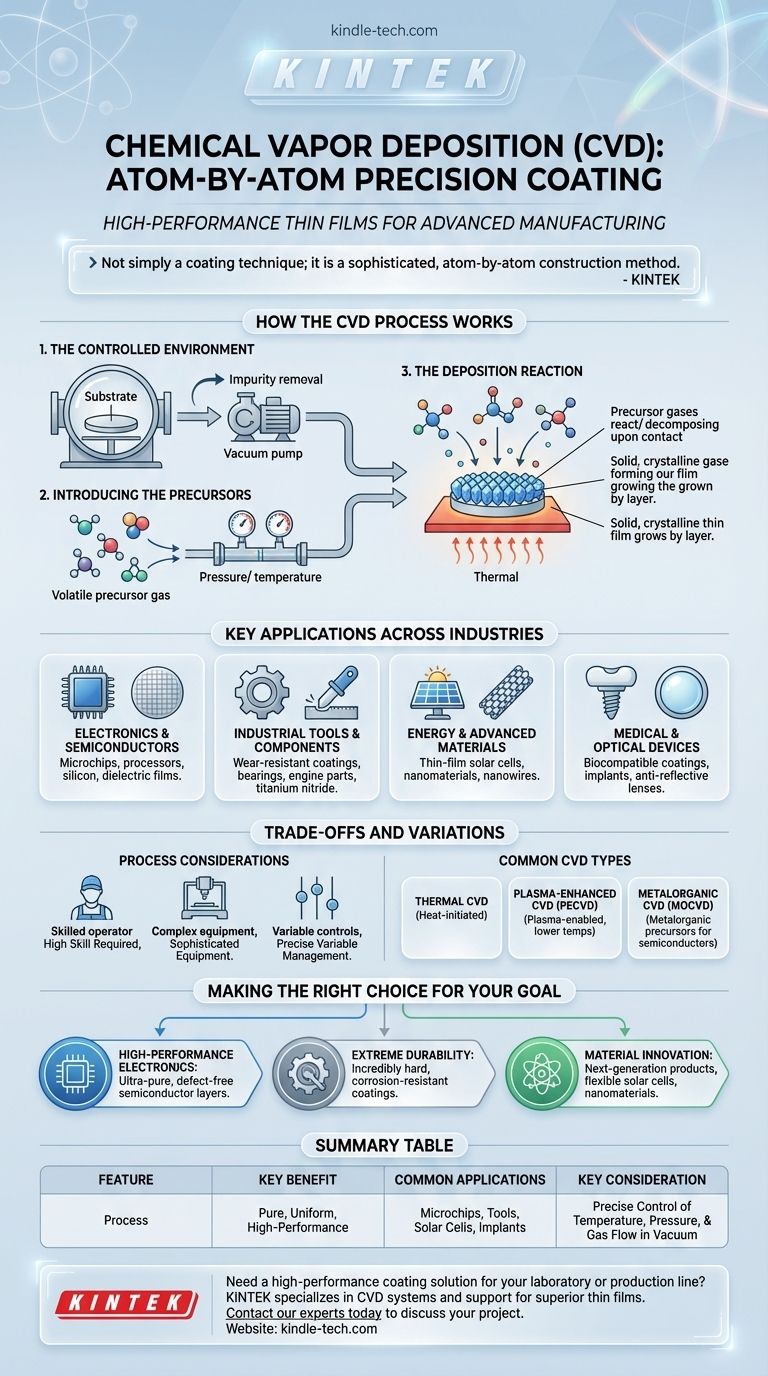

Wie der CVD-Prozess funktioniert

Der Kern der CVD liegt in der Umwandlung gasförmiger Moleküle in eine feste Schicht durch eine kontrollierte chemische Reaktion. Der gesamte Prozess findet in einer speziellen Reaktionskammer unter spezifischen Bedingungen statt.

Die kontrollierte Umgebung

Das zu beschichtende Objekt, oder Substrat, wird in eine Reaktionskammer gelegt. Diese Kammer ist typischerweise eine Vakuumumgebung, um Verunreinigungen zu entfernen, die die chemische Reaktion und die Reinheit des Endfilms beeinträchtigen könnten.

Einführung der Precursoren

Flüchtige Precursor-Gase, die die für den Endfilm benötigten Elemente enthalten, werden in die Kammer eingeführt. Der Fluss, die Temperatur und der Druck dieser Gase werden sorgfältig kontrolliert, um die Reaktion zu steuern.

Die Abscheidungsreaktion

Wenn die Precursor-Gase mit dem erhitzten Substrat in Kontakt kommen, wird eine chemische Reaktion ausgelöst. Diese Reaktion führt dazu, dass sich die Precursoren zersetzen und ein festes Material auf dem Substrat abscheiden, wodurch die gewünschte Dünnfilmschicht Schicht für Schicht aufgebaut wird.

Schlüsselanwendungen in verschiedenen Branchen

CVD ist ein grundlegender Prozess zur Herstellung von Komponenten, die außergewöhnliche Reinheit, Haltbarkeit und spezifische elektrische oder physikalische Eigenschaften erfordern. Ihre Anwendungen sind weit verbreitet und kritisch.

Elektronik und Halbleiter

Dies ist eine der wichtigsten Anwendungen der CVD. Sie ist unerlässlich für die Abscheidung der Dünnschichten aus Silizium, Dielektrika und leitfähigen Materialien, die zur Herstellung von Mikrochips, Prozessoren und anderen elektronischen Komponenten benötigt werden.

Industrielle Werkzeuge und Komponenten

CVD wird verwendet, um harte, verschleißfeste Beschichtungen auf Schneidwerkzeuge, Lager und Motorteile aufzubringen. Diese keramischen oder metallischen Filme, wie Titannitrid, erhöhen die Haltbarkeit drastisch und reduzieren Korrosion.

Energie und fortschrittliche Materialien

Der Prozess ist entscheidend für die Herstellung von Dünnschicht-Solarzellen durch Abscheidung von Photovoltaikmaterialien auf einem Glas- oder Metallsubstrat. Er wird auch zum Wachstum fortschrittlicher Materialien wie Kohlenstoffnanoröhren und Nanodrähten für Anwendungen der nächsten Generation verwendet.

Medizinische und optische Geräte

Biokompatible Beschichtungen können mittels CVD auf medizinische Implantate aufgebracht werden, um deren Integration in den Körper zu verbessern. Es wird auch zur Herstellung von Antireflexbeschichtungen für Linsen und andere optische Komponenten verwendet.

Verständnis der Kompromisse und Variationen

Obwohl unglaublich leistungsfähig, ist CVD ein komplexer und anspruchsvoller Prozess mit mehreren Variationen, die jeweils für unterschiedliche Anwendungen und Materialien geeignet sind.

Anforderung an hohe Fachkenntnisse

Ein erfolgreiches und konsistentes Ergebnis mit CVD erfordert ein hohes Maß an Fachwissen. Die Bediener müssen zahlreiche Variablen, einschließlich Temperatur, Druck, Gaszusammensetzung und Durchflussraten, präzise steuern.

Prozesskomplexität

CVD-Systeme umfassen hochentwickelte Geräte, einschließlich Vakuumpumpen, Heizsysteme und Gasflussregelungen. Die Komplexität des Aufbaus spiegelt die Präzision des Prozesses selbst wider.

Die vielen Arten von CVD

Es gibt keine einzige CVD-Methode. Je nach Material und gewünschtem Ergebnis werden unterschiedliche Techniken verwendet. Gängige Variationen umfassen:

- Thermische CVD: Verwendet Wärme, um die Reaktion einzuleiten.

- Plasmaunterstützte CVD (PECVD): Verwendet Plasma, um die Reaktion bei niedrigeren Temperaturen zu ermöglichen.

- Metallorganische CVD (MOCVD): Verwendet metallorganische Verbindungen als Precursoren, häufig in der Halbleiterfertigung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Hauptziels der Anwendung ist entscheidend, um zu erkennen, warum CVD oft die gewählte Methode ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der definitive Prozess zur Herstellung der ultrareinen, defektfreien Halbleiterschichten, auf denen moderne Mikrochips basieren.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: CVD bietet unglaublich harte, korrosionsbeständige Beschichtungen, die die Betriebslebensdauer von Industriewerkzeugen und mechanischen Teilen erheblich verlängern.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: CVD ist die grundlegende Technologie zur Herstellung von Produkten der nächsten Generation, von flexiblen Solarzellen bis hin zu fortschrittlichen Nanomaterialien.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die die Herstellung von Materialien mit präzise entwickelten Eigenschaften ermöglicht und Innovationen in unzähligen Branchen vorantreibt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Gasförmige Precursoren reagieren auf einem erhitzten Substrat und bilden einen festen Dünnfilm. |

| Hauptvorteil | Erzeugt außergewöhnlich reine, gleichmäßige und hochleistungsfähige Beschichtungen. |

| Gängige Anwendungen | Mikrochips, verschleißfeste Werkzeugbeschichtungen, Solarzellen, medizinische Implantate. |

| Wichtige Überlegung | Erfordert präzise Kontrolle von Temperatur, Druck und Gasfluss in einer Vakuumkammer. |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor oder Ihre Produktionslinie?

Die chemische Gasphasenabscheidung ist ein hochentwickelter Prozess, der Präzisionsausrüstung und Fachwissen erfordert. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen CVD-Systeme und den Support, die benötigt werden, um überlegene Dünnschichten für Ihre Forschungs- oder Fertigungsziele zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen die Leistung und Haltbarkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren