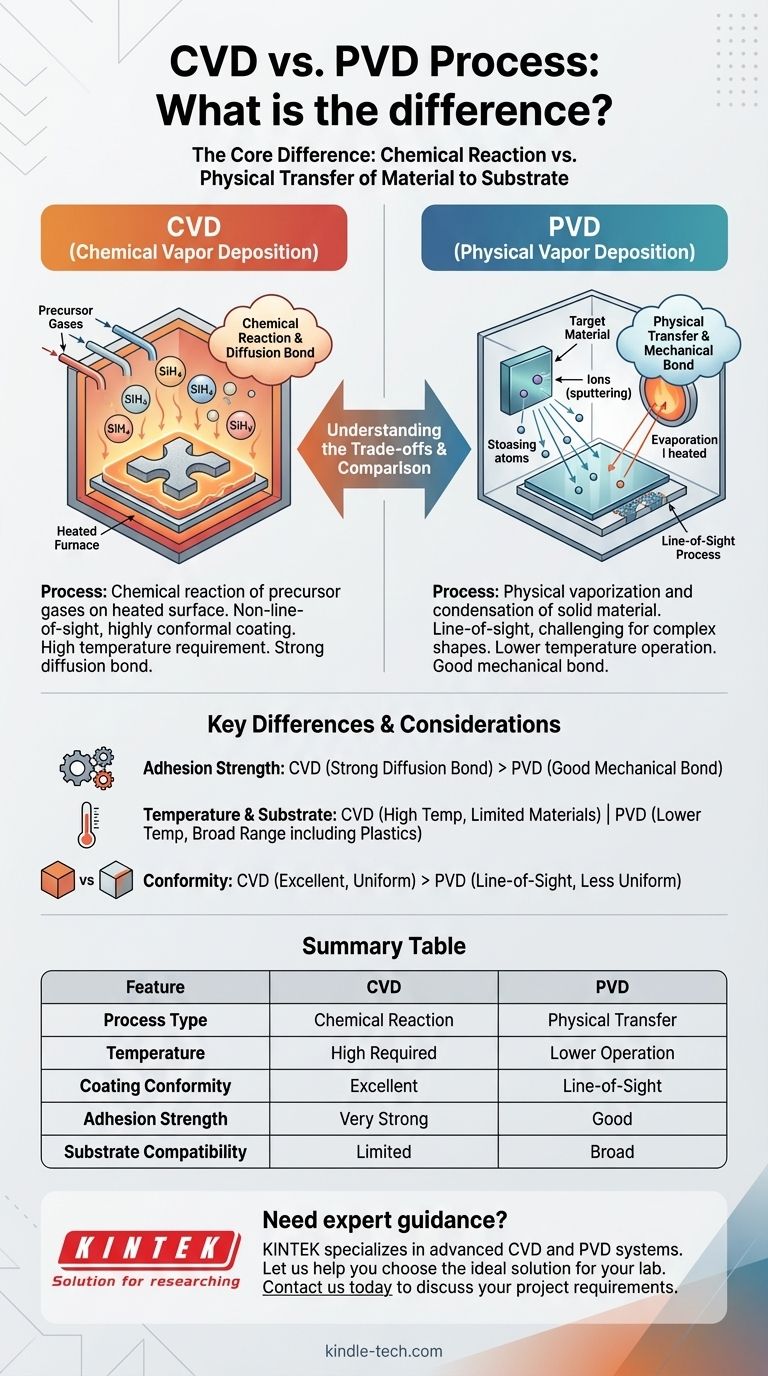

Im Kern liegt der Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) darin, wie das Beschichtungsmaterial den Substratträger erreicht. CVD nutzt eine chemische Reaktion zwischen Vorläufergasen auf der Oberfläche des Substrats, um einen Film aufzubauen, während PVD Material physikalisch von einer festen Quelle durch ein Vakuum auf das Substrat überträgt.

Die zentrale Entscheidung zwischen CVD und PVD hängt von einem grundlegenden Kompromiss ab: CVD bietet eine hochkonforme und stark gebundene Beschichtung, erfordert jedoch hohe Temperaturen, während PVD bei niedrigeren Temperaturen arbeitet, die für mehr Materialien geeignet sind, aber ein Sichtlinienprozess ist.

Der grundlegende Prozess: Chemisch vs. Physikalisch

Das Verständnis, wie jede Methode einen dünnen Film abscheidet, ist der erste Schritt bei der Auswahl des richtigen Prozesses für Ihre Anwendung. Die Namen selbst verraten die Kernunterscheidung.

Wie CVD funktioniert: Eine chemische Reaktion

Bei der chemischen Gasphasenabscheidung werden flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Diese Gase zersetzen sich und reagieren auf der Oberfläche des erhitzten Substrats, wodurch ein fester, dünner Film entsteht.

Der Schlüssel ist die chemische Reaktion selbst. Dieser Prozess erzeugt eine diffusionsartige Bindung zwischen der Beschichtung und dem Substrat, was zu einer außergewöhnlich starken Haftung führt.

Wie PVD funktioniert: Eine physikalische Übertragung

Die physikalische Gasphasenabscheidung ist ein mechanischer Prozess. Ein festes Quellmaterial (das „Target“) wird typischerweise durch Methoden wie Sputtern oder Verdampfen in einer Vakuumkammer verdampft.

Diese verdampften Atome wandern dann in einer geraden Linie durch das Vakuum und kondensieren auf dem Substrat, wodurch die Beschichtung gebildet wird. Es handelt sich um eine physikalische, nicht um eine chemische Übertragung.

Wesentliche Unterschiede in Anwendung und Ergebnis

Die Unterschiede in den zugrunde liegenden Prozessen führen zu erheblichen Abweichungen in Leistung, Anwendung und Materialverträglichkeit.

Beschichtungskonformität

CVD ist kein Sichtlinienprozess. Die Vorläufergase können um und in komplexe Geometrien fließen, was zu einer hochgradig gleichmäßigen und konsistenten Schichtdicke führt, selbst bei komplizierten Formen.

PVD ist ein Sichtlinienprozess. Das verdampfte Material bewegt sich auf einem geraden Weg, was es schwierig machen kann, komplexe Oberflächen mit Hinterschneidungen oder verdeckten Bereichen gleichmäßig zu beschichten.

Temperaturanforderungen

CVD erfordert im Allgemeinen sehr hohe Prozesstemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann seine Verwendung auf Substrate beschränken, die erheblicher Hitze standhalten können, ohne sich zu verformen oder abzubauen.

PVD arbeitet bei viel niedrigeren Temperaturen unter Vakuum. Dies macht es zu einer weitaus vielseitigeren Option für temperaturempfindliche Materialien wie Kunststoffe, bestimmte Legierungen und andere fortschrittliche Substrate.

Haftung und Bindungsstärke

Die chemische Bindung, die dem CVD-Prozess innewohnt, erzeugt typischerweise eine stärkere, haltbarere Bindung mit dem Substrat als bei PVD.

Obwohl PVD eine ausgezeichnete Haftung bietet, ist die Bindung hauptsächlich mechanisch und kann weniger robust sein als die durch CVD gebildete Diffusionsbindung.

Die Kompromisse verstehen

Kein Prozess ist universell überlegen. Die optimale Wahl hängt vollständig von den Prioritäten Ihres spezifischen Projekts ab.

Substratverträglichkeit

Die größte Einschränkung von CVD ist sein hoher Wärmebedarf, der viele temperaturempfindliche Materialien sofort ausschließt.

Der Betrieb bei niedrigeren Temperaturen verleiht PVD eine viel breitere Palette an kompatiblen Substraten und macht es zur Standardwahl für viele moderne Anwendungen.

Prozesskomplexität und Sicherheit

CVD kann ein komplexer Prozess sein, der den Umgang mit toxischen, korrosiven oder brennbaren Chemikalien beinhaltet. Dies erfordert erhebliche Sicherheitsprotokolle und spezielle Handhabung.

PVD wird im Allgemeinen als sichererer Prozess angesehen, da es typischerweise keine schädlichen Vorläufergase beinhaltet, obwohl die ordnungsgemäße Handhabung der Vakuumkammer immer noch entscheidend ist.

Kosten und Automatisierung

PVD-Anlagen erfordern oft spezialisiertere und teurere Geräte, was zu höheren Anfangskosten führen kann als bei einigen CVD-Setups.

Der PVD-Prozess kann jedoch oft leichter automatisiert werden, was in Produktionsumgebungen mit hohem Volumen ein Vorteil sein kann.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Methode auszuwählen, müssen Sie die Prozesseigenschaften mit Ihren betrieblichen Anforderungen und den gewünschten Beschichtungseigenschaften in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung und gleichmäßiger Beschichtung komplexer Formen liegt: CVD ist die überlegene Wahl, aber nur, wenn Ihr Substrat die hohen Prozesstemperaturen verträgt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PVD ist aufgrund seiner deutlich niedrigeren Temperaturanforderungen die notwendige und vielseitigere Option.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und einem einfacheren Arbeitsablauf liegt: PVD bietet im Allgemeinen einen sichereren und unkomplizierteren Prozess, da gefährliche chemische Vorläufer vermieden werden.

Letztendlich erfordert die Wahl der richtigen Abscheidungsmethode ein klares Verständnis sowohl der Materialbeschränkungen als auch der Leistungsziele.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion von Gasen | Physikalische Übertragung von Material |

| Temperatur | Hohe Temperatur erforderlich | Betrieb bei niedrigerer Temperatur |

| Beschichtungskonformität | Ausgezeichnet, nicht Sichtlinie | Sichtlinie, weniger gleichmäßig bei komplexen Formen |

| Haftfestigkeit | Sehr stark (Diffusionsbindung) | Gut (mechanische Bindung) |

| Substratverträglichkeit | Beschränkt auf Hochtemperaturmaterialien | Breit, einschließlich temperaturempfindlicher Materialien |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Abscheidungsprozesses für die spezifische Anwendung Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher CVD- und PVD-Systeme. Unser Team kann Ihnen helfen, die ideale Lösung zur Verbesserung der Beschichtungsleistung, Steigerung der Effizienz und Gewährleistung der Kompatibilität mit Ihren Materialien auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Expertise Ihrem Forschungs- oder Produktionsworkflow zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode