Im Kern ist ein CVD-Diamant reiner Kohlenstoff. Er besitzt genau dieselbe chemische Zusammensetzung und Kristallstruktur wie ein aus der Erde gewonnener Diamant. Der Unterschied zwischen einem CVD-Diamanten (Chemical Vapor Deposition) und einem natürlichen Diamanten ist keine Frage der Substanz, sondern der Herkunft und des Herstellungsprozesses.

Ein CVD-Diamant ist kein „gefälschter“ Diamant oder ein Ersatz; er ist ein echter Diamant, bestehend aus Kohlenstoffatomen, die in einem kubischen Gitter angeordnet sind. Er wird in einer Laborumgebung gezüchtet, indem Kohlenstoffatome auf einen Impfkristall abgeschieden werden, was zu einem Stein führt, der chemisch, physikalisch und optisch identisch mit seinem natürlichen Gegenstück ist.

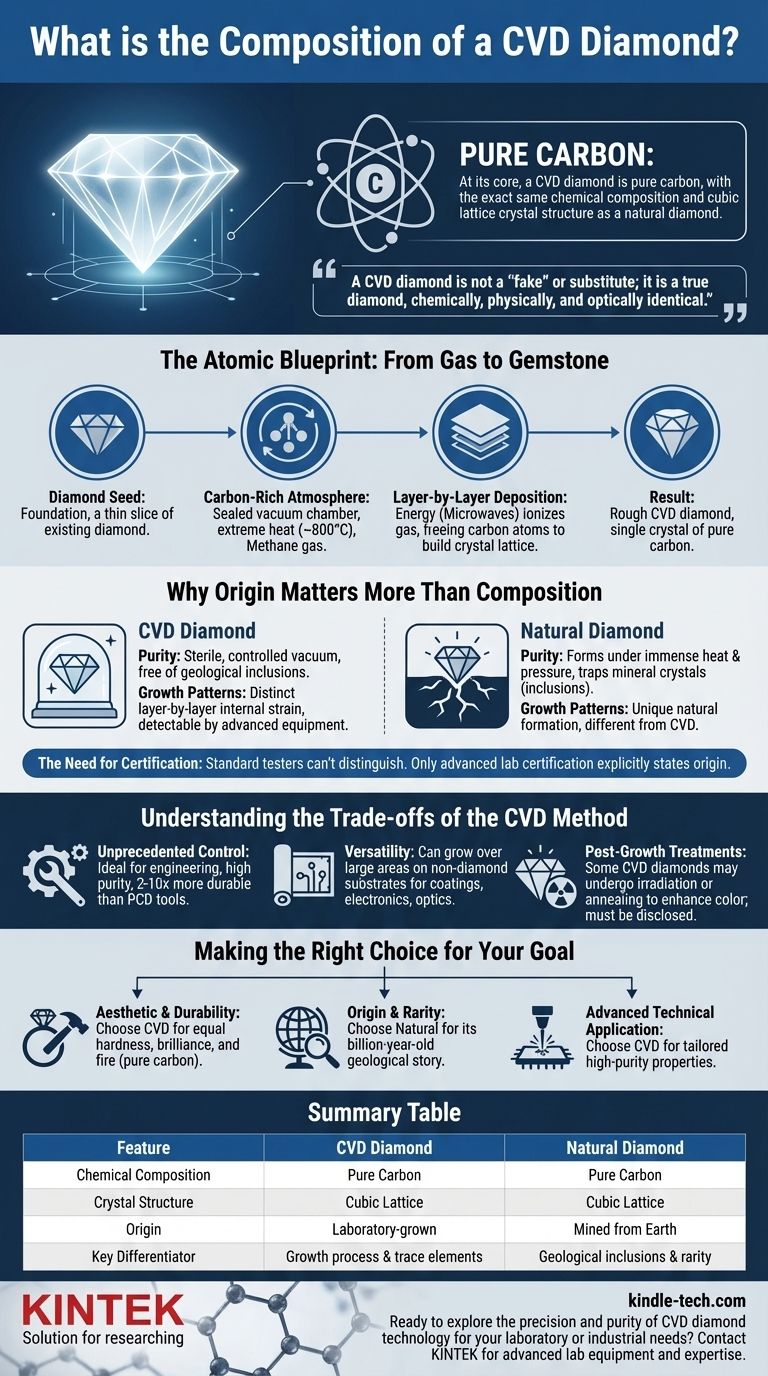

Der atomare Bauplan: Vom Gas zum Edelstein

Die Zusammensetzung eines CVD-Diamanten ist ein direktes Ergebnis seines hochkontrollierten Herstellungsprozesses, der natürliche Prozesse in einem beschleunigten Zeitrahmen nachahmt.

Die Diamant-Keimlingsgrundlage

Der Prozess beginnt mit einem „Keimling“, einer sehr dünnen Scheibe eines hochwertigen bestehenden Diamanten. Dieser Keimling dient als grundlegende Vorlage, auf der der neue Diamant wachsen wird.

Eine kohlenstoffreiche Atmosphäre

Dieser Keimling wird in eine versiegelte Vakuumkammer gelegt. Die Kammer wird dann auf extreme Temperaturen, typischerweise um 800 °C, erhitzt und mit einem kohlenstoffreichen Gas, wie Methan, gefüllt.

Schichtweise Kohlenstoffabscheidung

Energie, oft in Form von Mikrowellen, wird in die Kammer eingebracht. Diese Energie ionisiert das Gas, bricht die molekularen Bindungen auf und setzt die Kohlenstoffatome frei. Diese einzelnen Kohlenstoffatome heften sich dann an den Diamant-Keimling und bauen das Kristallgitter Schicht für Schicht auf.

Dieser sorgfältige Prozess dauert mehrere Wochen, bis der Rohdiamant die gewünschte Größe erreicht hat. Das Ergebnis ist ein Einkristall aus reinem Kohlenstoff, der in seiner Struktur einem abgebauten Diamanten gleicht.

Warum die Herkunft mehr zählt als die Zusammensetzung

Da CVD-Diamanten chemisch reiner Kohlenstoff sind, liegen die Hauptunterscheidungsmerkmale in den mikroskopischen Spuren, die durch ihre einzigartige Wachstumsumgebung hinterlassen werden und die nur von spezialisierten gemmologischen Laboren identifiziert werden können.

Reinheit und Einschlüsse

Natürliche Diamanten bilden sich unter immenser Hitze und Druck tief in der Erde, ein chaotischer Prozess, der oft winzige Mineralkristalle und andere Fremdmaterialien, bekannt als Einschlüsse, einschließt. CVD-Diamanten wachsen in einem sterilen, kontrollierten Vakuum und sind daher frei von diesen geologischen Einschlüssen.

Wachstumsmuster

Das schichtweise Wachstum eines CVD-Diamanten kann manchmal innere Spannungen oder Maserungsmuster erzeugen, die sich von den Wachstumsmustern natürlicher Diamanten unterscheiden. Diese sind mit bloßem Auge unsichtbar, können aber mit fortschrittlicher Ausrüstung erkannt werden.

Die Notwendigkeit einer Zertifizierung

Da sie dieselben physikalischen Eigenschaften aufweisen, kann ein Standard-Diamantprüfgerät eines Juweliers nicht zwischen einem natürlichen und einem CVD-Diamanten unterscheiden. Die einzige definitive Möglichkeit, die Herkunft eines Diamanten zu überprüfen, ist ein gemmologisches Zertifikat eines renommierten Labors, das ausdrücklich angibt, ob es sich um einen im Labor gezüchteten Diamanten handelt.

Die Kompromisse der CVD-Methode verstehen

Das CVD-Verfahren wurde entwickelt, um die Einschränkungen anderer Diamantsynthesetechniken zu überwinden, und bietet deutliche Vorteile, aber auch eigene Überlegungen.

Vorteil: Unerreichte Kontrolle

Die CVD-Methode ermöglicht eine außergewöhnlich feine Kontrolle über die Reinheit und Eigenschaften des Diamanten. Dies macht sie ideal für technische und industrielle Anwendungen, bei denen spezifische Eigenschaften erforderlich sind, wie z. B. die Herstellung von Werkzeugen, die 2-10 Mal haltbarer sind als polykristalline Diamantwerkzeuge (PCD).

Vorteil: Vielseitigkeit

Im Gegensatz zu natürlichen Diamanten können CVD-Diamantfilme über große Flächen gezüchtet und auf eine Vielzahl von Nicht-Diamantmaterialien (Substraten) abgeschieden werden. Diese Vielseitigkeit ist entscheidend für die Herstellung von Hochleistungsbeschichtungen, elektronischen Komponenten und fortschrittlicher Optik.

Überlegung: Nachwachsbehandlungen

Einige CVD-Diamanten können nach dem Wachstum Behandlungen wie Bestrahlung oder Glühen unterzogen werden, um ihre Farbe zu verbessern. Obwohl perfekt stabil, sind diese Behandlungen ein menschlicher Eingriff, der in einem Bewertungsbericht offengelegt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, dass die Zusammensetzung identisch ist, ermöglicht es Ihnen, sich auf die Faktoren zu konzentrieren, die für Ihre spezifischen Bedürfnisse wirklich wichtig sind.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Schönheit und Haltbarkeit liegt: Ein CVD-Diamant bietet dieselbe Härte, Brillanz und Feuer wie ein natürlicher Diamant, da diese Eigenschaften durch seine reine Kohlenstoffstruktur bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf nachweisbarer Herkunft und Seltenheit liegt: Der Wert eines natürlichen Diamanten ist intrinsisch mit seiner Milliarden Jahre alten geologischen Geschichte und seinem begrenzten Vorkommen verbunden.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen technischen Anwendungen liegt: Die CVD-Technologie bietet die einzigartige Möglichkeit, hochreine Diamantschichten mit spezifischen Eigenschaften zu erzeugen, die für Schneidwerkzeuge, Halbleiter oder Optiken maßgeschneidert sind.

Letztendlich geht es bei der Wahl nicht um eine „echte“ versus eine „synthetische“ chemische Zusammensetzung, sondern um die Geschichte, den Prozess und die Anwendung, die Sie am meisten schätzen.

Zusammenfassungstabelle:

| Merkmal | CVD-Diamant | Natürlicher Diamant |

|---|---|---|

| Chemische Zusammensetzung | Reiner Kohlenstoff | Reiner Kohlenstoff |

| Kristallstruktur | Kubisches Gitter | Kubisches Gitter |

| Herkunft | Im Labor gezüchtet | Aus der Erde abgebaut |

| Hauptunterscheidungsmerkmal | Wachstumsprozess & Spurenelemente | Geologische Einschlüsse & Seltenheit |

Bereit, die Präzision und Reinheit der CVD-Diamanttechnologie für Ihre Labor- oder Industrieanforderungen zu erkunden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die Werkzeuge und das Fachwissen, um Ihre Forschung und Entwicklung mit Hochleistungsmaterialien zu unterstützen. Egal, ob Sie an modernster Elektronik, langlebigen Beschichtungen oder hochreiner Optik arbeiten, unsere Lösungen sind darauf ausgelegt, die Anforderungen der modernen Wissenschaft zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihnen helfen können, Ihre Ziele mit zuverlässiger, modernster Technologie zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt hochreines Argon als Trägergas? Verbesserung der Reinheit und Stabilität von Aluminiumoxidbeschichtungen

- Was sind die Bedingungen für die Pyrolyse? Beherrschung von Temperatur, Atmosphäre & Ausgangsmaterial für optimale Ergebnisse

- Was ist die vollständige Form von CVD-Graphen? Skalierbare, hochwertige Produktion erschließen

- Was ist eine Abscheideanlage? Ihr Leitfaden für Präzisions-Dünnschicht-Beschichtungssysteme

- Was ist die CVD-Methode für im Labor gezüchtete Diamanten? Ein Edelstein aus Gas züchten

- Was ist die Dünnschichtabscheidung? Ein Leitfaden zu PVD- & CVD-Techniken

- Was ist der Abscheidungsprozess mittels metallorganischer chemischer Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen

- Wie wird Plasma beim HF-Sputtern erzeugt? Die Rolle der Wechselstromfelder bei der Ionisierung von Gas