Das Kompressionsverhältnis einer Pelletmatrize ist eine kritische Berechnung, die das Verhältnis zwischen der effektiven Länge der Matrizenbohrung und ihrem Durchmesser definiert. Dieses Verhältnis ist keine einzelne Zahl für die Presse selbst, sondern eine spezifische Eigenschaft der austauschbaren Matrizenplatte. Es bestimmt den Druck, die Reibung und die Zeit, der ein Rohmaterial während der Kompression ausgesetzt wird, was direkt die Qualität und Dichte der fertigen Pellets steuert.

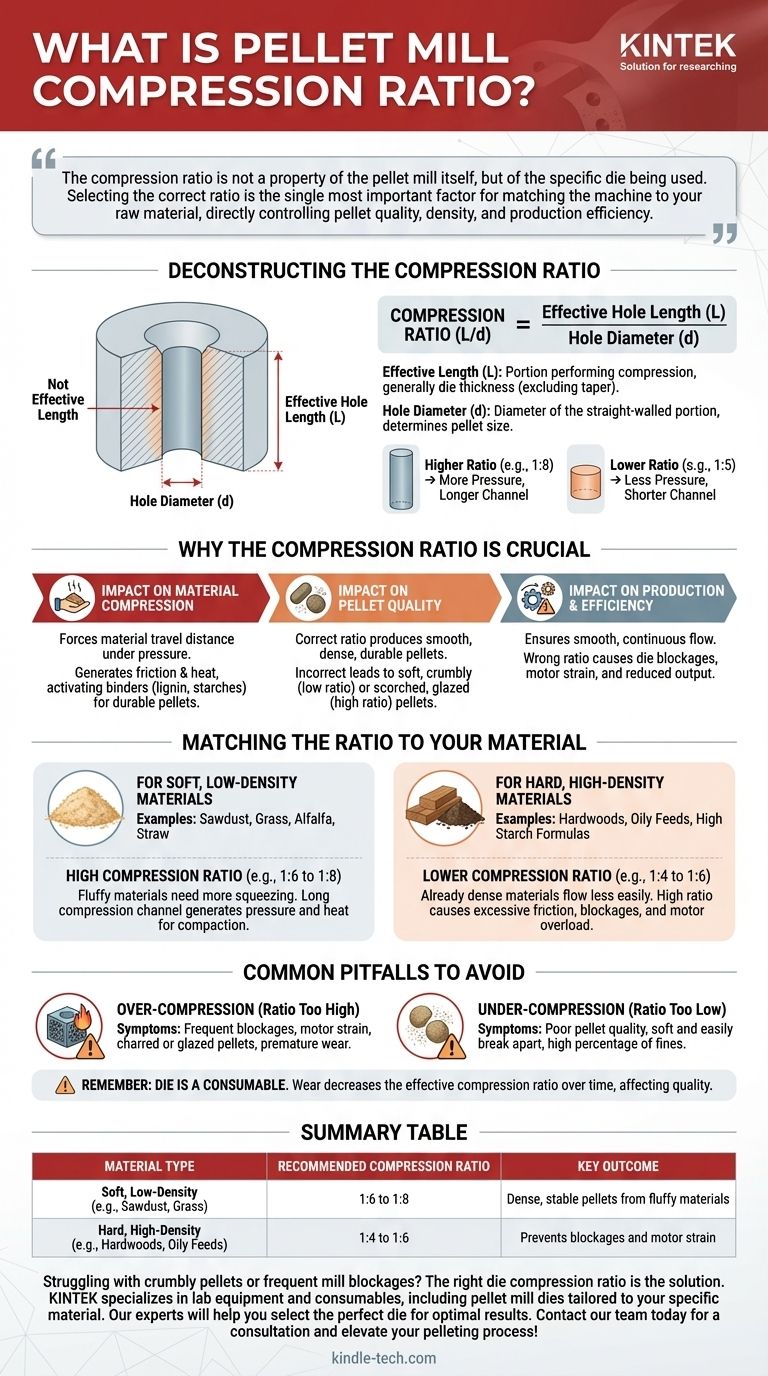

Das Kompressionsverhältnis ist keine Eigenschaft der Pelletpresse selbst, sondern der spezifischen verwendeten Matrize. Die Auswahl des richtigen Verhältnisses ist der wichtigste Faktor, um die Maschine an Ihr Rohmaterial anzupassen und steuert direkt die Pelletqualität, -dichte und die Produktionseffizienz.

Das Kompressionsverhältnis entschlüsseln

Um eine Pelletpresse effektiv nutzen zu können, müssen Sie zunächst die beiden Komponenten verstehen, aus denen ihre wichtigste Spezifikation besteht.

Die Kernformel

Das Kompressionsverhältnis wird mit einer einfachen Formel berechnet: Kompressionsverhältnis (L/d) = Effektive Lochlänge (L) / Lochdurchmesser (d).

Ein höheres Verhältnis (z. B. 1:8) bedeutet, dass der Kompressionskanal lang im Verhältnis zu seiner Breite ist, was mehr Druck erzeugt. Ein niedrigeres Verhältnis (z. B. 1:5) deutet auf einen kürzeren Kanal hin, was zu weniger Druck führt.

Was ist die „effektive Länge“ (L)?

Die effektive Länge ist der Teil der Matrizenbohrung, der die eigentliche Kompression durchführt. Dies ist in der Regel die Dicke der Flachmatrize.

Manche Matrizen haben eine Senkung oder Verjüngung am Eingang des Lochs, um das Material hineinzuleiten. Die effektive Länge schließt diesen konischen Teil nicht ein.

Was ist der „Lochdurchmesser“ (d)?

Dies ist der einfache Durchmesser des geradwandigen Teils der Matrizenbohrung.

Diese Messung entspricht direkt dem endgültigen Durchmesser des Pellets, das Sie herstellen möchten. Wie bereits erwähnt, kann eine einzelne Presse mehrere Matrizen verwenden, um Pellets verschiedener Größen herzustellen.

Warum das Kompressionsverhältnis entscheidend ist

Der gesamte Erfolg des Pelletierprozesses hängt von der Auswahl einer Matrize mit dem richtigen Kompressionsverhältnis für das spezifische Material ab, das verarbeitet wird.

Auswirkungen auf die Materialkompression

Ein hohes Kompressionsverhältnis zwingt das Material, eine längere Strecke unter immensem Druck zurückzulegen. Dies erzeugt erhebliche Reibung und Wärme.

Diese Wärme ist wesentlich, um natürliche Bindemittel wie Lignin in Holz oder die Gelatinierung von Stärke in Tierfutter zu aktivieren, was zur Bildung eines haltbaren, dichten Pellets beiträgt.

Auswirkungen auf die Pelletqualität

Das richtige Verhältnis erzeugt glatte, dichte und haltbare Pellets.

Ein falsches Verhältnis führt zu schlechter Qualität. Ist das Verhältnis zu niedrig, werden die Pellets weich, bröselig und staubig. Ist es zu hoch, können die Pellets durch übermäßige Hitze und Reibung versengt oder „glasiert“ werden.

Auswirkungen auf Produktion und Effizienz

Die Anpassung des Verhältnisses an das Material gewährleistet einen reibungslosen, kontinuierlichen Fluss.

Die Verwendung des falschen Verhältnisses führt zu betrieblichen Problemen. Ein für das Material zu hohes Verhältnis führt zu Verstopfungen in der Matrize, belastet den Motor extrem und reduziert den Ausstoß drastisch.

Das Verhältnis an Ihr Material anpassen

Verschiedene Arten von Rohmaterialien erfordern für eine erfolgreiche Pelletierung sehr unterschiedliche Kompressionsverhältnisse. Das Grundprinzip ist einfach: lockere Materialien benötigen mehr Quetschen, während dichte Materialien weniger benötigen.

Für weiche, niedrigdichte Materialien

Materialien wie Sägemehl, Gras, Luzerne und Stroh sind locker und widerstehen der Kompression. Sie erfordern ein hohes Kompressionsverhältnis (z. B. 1:6 bis 1:8).

Der lange Kompressionskanal ist notwendig, um genügend Druck und Wärme zu erzeugen, um das Material zu einem dichten, stabilen Pellet zu verdichten.

Für harte, hochdichte Materialien

Materialien wie Hartholz oder Formulierungen mit hohem Öl- oder Stärkegehalt sind bereits dicht und fließen weniger leicht. Sie erfordern ein niedrigeres Kompressionsverhältnis (z. B. 1:4 bis 1:6).

Die Verwendung eines hohen Verhältnisses bei diesen Materialien würde zu übermäßiger Reibung führen, was zu Verstopfungen, Motorüberlastung und möglichen Schäden an der Matrize und den Walzen führen würde.

Häufige Fallstricke, die es zu vermeiden gilt

Fehler bei der Auswahl einer Matrize sind häufig und führen zu Frustration und schlechten Ergebnissen. Das Verständnis dieser Fallstricke ist der Schlüssel zur Fehlerbehebung in Ihrem Prozess.

Überkompression: Ein häufiger Fehler

Dies tritt auf, wenn das Kompressionsverhältnis für das Material zu hoch ist.

Symptome sind häufige Matrizenverstopfungen, das Stöhnen oder Abschalten des Motors und Pellets, die verkohlt oder mit einer glänzenden Oberfläche austreten. Dies führt auch zu vorzeitigem Verschleiß von Matrize und Walzen.

Unterkompression: Die Ursache schlechter Qualität

Dies tritt auf, wenn das Kompressionsverhältnis für das Material zu niedrig ist.

Das Hauptsymptom ist eine schlechte Pelletqualität. Die Pellets sind weich, zerfallen leicht, und der Endausstoß enthält einen hohen Anteil an nicht pelletiertem Staub oder „Feingut“.

Die Matrize als Verbrauchsmaterial vergessen

Die Matrize ist ein Verschleißteil. Mit der Zeit verschleißt die Innenseite der Löcher, wodurch sich ihr Durchmesser leicht vergrößert.

Dieser allmähliche Verschleiß verringert langsam das effektive Kompressionsverhältnis, was im Laufe der Lebensdauer der Matrize zu einem Rückgang der Pelletqualität führen kann.

Die richtige Matrize für Ihre Anwendung auswählen

Ihre Wahl der Matrize sollte immer von den spezifischen Eigenschaften Ihres Rohmaterials bestimmt werden. Das Testen kleiner Chargen mit verschiedenen Matrizen ist oft notwendig, um das optimale Verhältnis zu finden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Nadelhölzern, Gräsern oder landwirtschaftlichem Stroh liegt: Sie benötigen eine Matrize mit einem hohen Kompressionsverhältnis (z. B. 1:6 bis 1:8), um die richtige Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von dichtem Hartholz oder schwierigen Materialien liegt: Sie sollten eine Matrize mit einem niedrigeren Kompressionsverhältnis (z. B. 1:4 bis 1:6) wählen, um Verstopfungen zu vermeiden und die Belastung der Maschine zu reduzieren.

- Wenn Sie einen hohen Staubgehalt oder bröselige Pellets feststellen: Ihr aktuelles Kompressionsverhältnis ist wahrscheinlich zu niedrig für Ihr Material und erzeugt nicht genügend Druck.

- Wenn Ihre Presse häufig blockiert oder der Motor überlastet wird: Ihr Kompressionsverhältnis ist mit ziemlicher Sicherheit zu hoch, was zu übermäßiger Reibung und Widerstand führt.

Das Verständnis und die Beherrschung des Kompressionsverhältnisses verwandeln das Pelletieren von einem Prozess des Ausprobierens in einen vorhersehbaren und effizienten Betrieb.

Zusammenfassungstabelle:

| Materialtyp | Empfohlenes Kompressionsverhältnis | Wichtigstes Ergebnis |

|---|---|---|

| Weich, niedrigdicht (z. B. Sägemehl, Gras) | 1:6 bis 1:8 | Dichte, stabile Pellets aus lockeren Materialien |

| Hart, hochdicht (z. B. Hartholz, ölige Futtermittel) | 1:4 bis 1:6 | Verhindert Verstopfungen und Motorbelastung |

Haben Sie Probleme mit bröseligen Pellets oder häufigen Blockaden der Presse? Das richtige Kompressionsverhältnis der Matrize ist die Lösung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Pelletmatrizen, die auf Ihr spezifisches Material zugeschnitten sind – von Biomasse und Futtermitteln bis hin zu Pharmazeutika. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Matrize, um optimale Pelletdichte, Haltbarkeit und Produktionseffizienz zu erzielen. Kontaktieren Sie unser Team noch heute für eine Beratung und bringen Sie Ihren Pelletierprozess auf die nächste Stufe!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- kbr pelletpresse 2t

- XRF & KBR Kunststoffring Labor Pulverpressform für FTIR

Andere fragen auch

- Was ist das Verhältnis von KBr zu Probe bei IR? Erreichen Sie die perfekte Probenkonzentration für klare IR-Spektren

- Was ist ein Beispiel für eine hydraulische Presse? Entdecken Sie die Kraft der Laborprobenvorbereitung

- Wie ist eine hydraulische Presse für die Herstellung von KBr-Pellets hilfreich? Erzielen Sie eine überlegene FTIR-Probenvorbereitung

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Warum wird KBr als Verreibemittel in der IR-Spektroskopie verwendet? Erzielen Sie klare, genaue Festprobenanalysen