Im Kern dient ein Ofenkühlsystem einem doppelten Zweck. Es ist keine einzelne Einheit, sondern eine Kombination von Subsystemen, die darauf ausgelegt sind, die Ofenausrüstung vor Hitzeschäden zu schützen und die Temperatur des zu verarbeitenden Materials präzise zu steuern. Dieses System verwendet zirkulierendes Wasser zur Kühlung des Ofenkörpers und ein Inertgas zur Kühlung des Produkts im Inneren.

Das Kühlsystem ist einer der kritischsten Aspekte eines modernen Industrieofens. Seine Hauptfunktion ist zweifach: den Ofen als hochwertiges Gut durch Verhinderung von Überhitzung zu schützen und die Qualität und Konsistenz des Endprodukts durch kontrollierte Kühlzyklen zu gewährleisten.

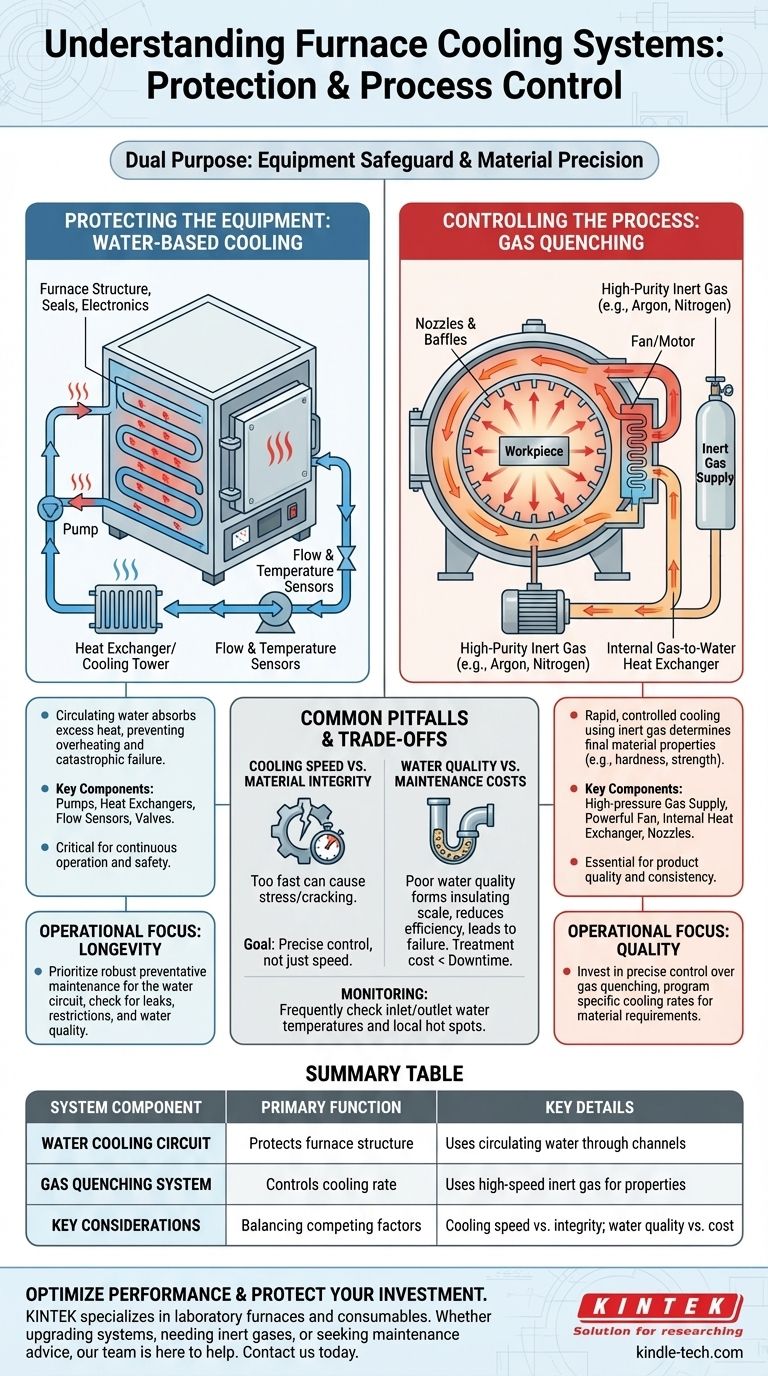

Die doppelte Rolle eines Ofenkühlsystems

Das Verständnis des Kühlsystems eines Ofens erfordert die Trennung seiner zwei Hauptaufgaben: den Schutz der Maschine selbst und die Steuerung des metallurgischen Prozesses des Werkstücks.

Schutz der Ausrüstung: Wasserbasierte Kühlung

Die immense Hitze, die in einem Ofen erzeugt wird – oft Tausende von Grad – würde die Ofenstruktur, Dichtungen und Elektronik ohne aktive Kühlung schnell zerstören.

Ein Netzwerk von Kanälen und Rohren ist in die Ofenwände, die Tür und die Stromversorgungskomponenten eingebaut. Kühlwasser wird ständig durch dieses Netzwerk zirkuliert, um überschüssige Wärme aufzunehmen und abzuführen, ähnlich wie ein Kühler in einem Auto.

Dieser Prozess ist entscheidend, um zu verhindern, dass der Ofen aufgrund von Übertemperaturwarnungen und im schlimmsten Fall katastrophalen Ausfällen wie einem Vakuumleck oder dem Schmelzen kritischer Komponenten abgeschaltet wird.

Steuerung des Prozesses: Gasabschreckung

Für das im Inneren wärmebehandelte Material (das "Werkstück") ist die Kühlphase ebenso wichtig wie die Heizphase. Die Abkühlgeschwindigkeit bestimmt die endgültigen physikalischen Eigenschaften des Metalls, wie Härte und Festigkeit.

In Vakuumöfen wird dies erreicht, indem die beheizte Kammer mit einem hochreinen Inertgas, wie Argon oder Stickstoff, geflutet wird. Ein leistungsstarker Ventilator zirkuliert dieses Gas mit hoher Geschwindigkeit und leitet die Wärme schnell und gleichmäßig vom Werkstück ab. Dieser Prozess wird oft als Gasabschreckung bezeichnet.

Verständnis der Schlüsselkomponenten

Jede Funktion des Kühlsystems beruht auf einer Reihe spezialisierter Komponenten, die im Einklang arbeiten.

Der Wasserkühlkreislauf

Dieser Kreislauf ist das Lebenserhaltungssystem des Ofens. Er stellt sicher, dass Wasser konstant zu allen kritischen Bereichen fließt. Zu den Hauptteilen gehören:

- Pumpen zur Aufrechterhaltung von Wasserdruck und -fluss.

- Wärmetauscher (oder Kühltürme) zur Kühlung des Wassers, nachdem es Wärme vom Ofen aufgenommen hat.

- Durchfluss- und Temperatursensoren zur Überwachung des Systemzustands und zur Rückmeldung an das Steuerungssystem.

- Ventile zur Einstellung und Steuerung des Wasserflusses zu verschiedenen Zonen.

Das Gasabschrecksystem

Dieses System ist für die Prozesspräzision ausgelegt. Es muss eine schnelle, kontrollierte Kühlung des Werkstücks gewährleisten. Seine Hauptkomponenten sind:

- Eine Hochdruck-Inertgasversorgung.

- Ein leistungsstarker Motor und Ventilator im Ofen zur Zirkulation des Gases.

- Ein interner Gas-Wasser-Wärmetauscher zur Kühlung des heißen Gases, nachdem es das Werkstück passiert hat, um es für einen weiteren Kühlvorgang vorzubereiten.

- Düsen und Leitbleche zur Lenkung des Gasstroms für maximale Kühlgleichmäßigkeit.

Häufige Fallstricke und Kompromisse

Ein effektives Kühlmanagement beinhaltet das Abwägen konkurrierender Faktoren. Ein Missverständnis dieser kann zu schlechter Produktqualität oder Geräteschäden führen.

Kühlgeschwindigkeit vs. Materialintegrität

Obwohl oft eine schnelle Abkühlung gewünscht wird, kann eine zu schnelle Abkühlrate innere Spannungen, Verformungen oder sogar Risse im Werkstück verursachen. Ziel ist eine präzise Steuerung, nicht nur maximale Geschwindigkeit. Der Kühlzyklus muss für das spezifische Material und die Geometrie des Teils ausgelegt sein.

Wasserqualität vs. Wartungskosten

Die Verwendung von unbehandeltem oder minderwertigem Wasser im Kühlkreislauf ist ein häufiger, aber kostspieliger Fehler. Mineralien im Wasser können ausfallen und eine isolierende Schicht in den Kühlkanälen bilden, wodurch die Kühleffizienz drastisch reduziert wird.

Dies zwingt das System, härter zu arbeiten, und kann schließlich zu einer vollständigen Blockade führen, die eine kritische Komponente von Kühlmittel abschneidet und einen größeren Ausfall verursacht. Die anfänglichen Kosten eines Wasseraufbereitungssystems sind fast immer niedriger als die Kosten für Ausfallzeiten und Reparaturen.

Überwachung und Früherkennung

Das Versäumnis, das Kühlsystem aktiv zu überwachen, stellt ein erhebliches Risiko dar. Bediener sollten häufig überprüfen:

- Einlass- und Auslasswassertemperaturen: Ein großer Unterschied weist auf eine hohe Wärmebelastung und ordnungsgemäße Funktion hin, aber ein zunehmender Unterschied kann auf einen reduzierten Wasserdurchfluss hindeuten.

- Lokale Hot Spots: Das (vorsichtige) Berühren von Elektrodenanschlüssen, Ofentüren und Transformatorleitungen kann Bereiche aufzeigen, in denen die Kühlung ineffektiv geworden ist, und eine Frühwarnung vor einem Sensoralarm geben.

Anwendung auf Ihren Betrieb

Ihre betriebliche Priorität bestimmt, welcher Aspekt des Kühlsystems die meiste Aufmerksamkeit erfordert.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie einen robusten präventiven Wartungsplan für den Wasserkühlkreislauf, einschließlich regelmäßiger Überprüfungen auf Lecks, Durchflussbeschränkungen und Wasserqualität.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Investieren Sie in eine präzise Steuerung des Gasabschrecksystems, um sicherzustellen, dass Sie spezifische Abkühlraten für unterschiedliche Materialanforderungen programmieren und überprüfen können.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Führen Sie ein strenges, routinemäßiges Protokoll zur Überwachung der Wassertemperaturen und zur physischen Inspektion auf Hot Spots ein, da dies die erste Verteidigungslinie gegen unerwartete Ausfälle darstellt.

Letztendlich ist das Kühlsystem der unbesungene Held des Ofens, der den kritischen Schutz und die Präzision bietet, die für eine zuverlässige, qualitativ hochwertige Produktion erforderlich sind.

Zusammenfassungstabelle:

| Systemkomponente | Primäre Funktion | Wichtige Details |

|---|---|---|

| Wasserkühlkreislauf | Schützt die Ofenstruktur vor Hitzeschäden | Verwendet zirkulierendes Wasser durch Kanäle in Wänden, Türen und Komponenten. |

| Gasabschrecksystem | Steuert die Abkühlgeschwindigkeit des Werkstücks | Verwendet Hochgeschwindigkeits-Inertgas (z.B. Argon) zur Bestimmung der endgültigen Materialeigenschaften wie Härte. |

| Wichtige Überlegungen | Abwägen konkurrierender Faktoren | Umfasst Abkühlgeschwindigkeit vs. Materialintegrität und Wasserqualität vs. Wartungskosten. |

Optimieren Sie die Leistung Ihres Ofens und schützen Sie Ihre Investition. Das Kühlsystem ist entscheidend für die Langlebigkeit der Ausrüstung und die Produktqualität. Bei KINTEK sind wir spezialisiert auf Laboröfen und die Verbrauchsmaterialien, die ihren effizienten Betrieb gewährleisten. Ob Sie Ihr Kühlsystem aufrüsten müssen, hochreine Inertgase zum Abschrecken benötigen oder fachkundige Beratung zur vorbeugenden Wartung wünschen, unser Team hilft Ihnen gerne weiter.

Kontaktieren Sie KINTEK noch heute, um sicherzustellen, dass Ihr Ofen zuverlässig arbeitet und konsistente, hochwertige Ergebnisse liefert.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Rolle spielt das Hydrauliksystem beim Heißpressen? Maximale Materialdichte und -festigkeit erreichen

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung