Die Bestimmung der Kosten einer Funkenplasmasinteranlage (SPS) ist keine Frage der Suche nach einem einfachen Preisschild. Die endgültige Investition variiert dramatisch und reicht von hochmodernen Laborgeräten bis hin zu industriellen Großanlagen, abhängig von der spezifischen Konfiguration, den Fähigkeiten und dem Umfang des Systems.

Der Kaufpreis eines SPS-Systems wird durch seine technischen Kerndaten bestimmt – hauptsächlich Größe, Leistung und Umweltkontrollen. Eine echte Kostenbewertung muss jedoch auch laufende Betriebskosten wie Stromverbrauch und Werkzeuge einbeziehen, um die Gesamtbetriebskosten zu verstehen.

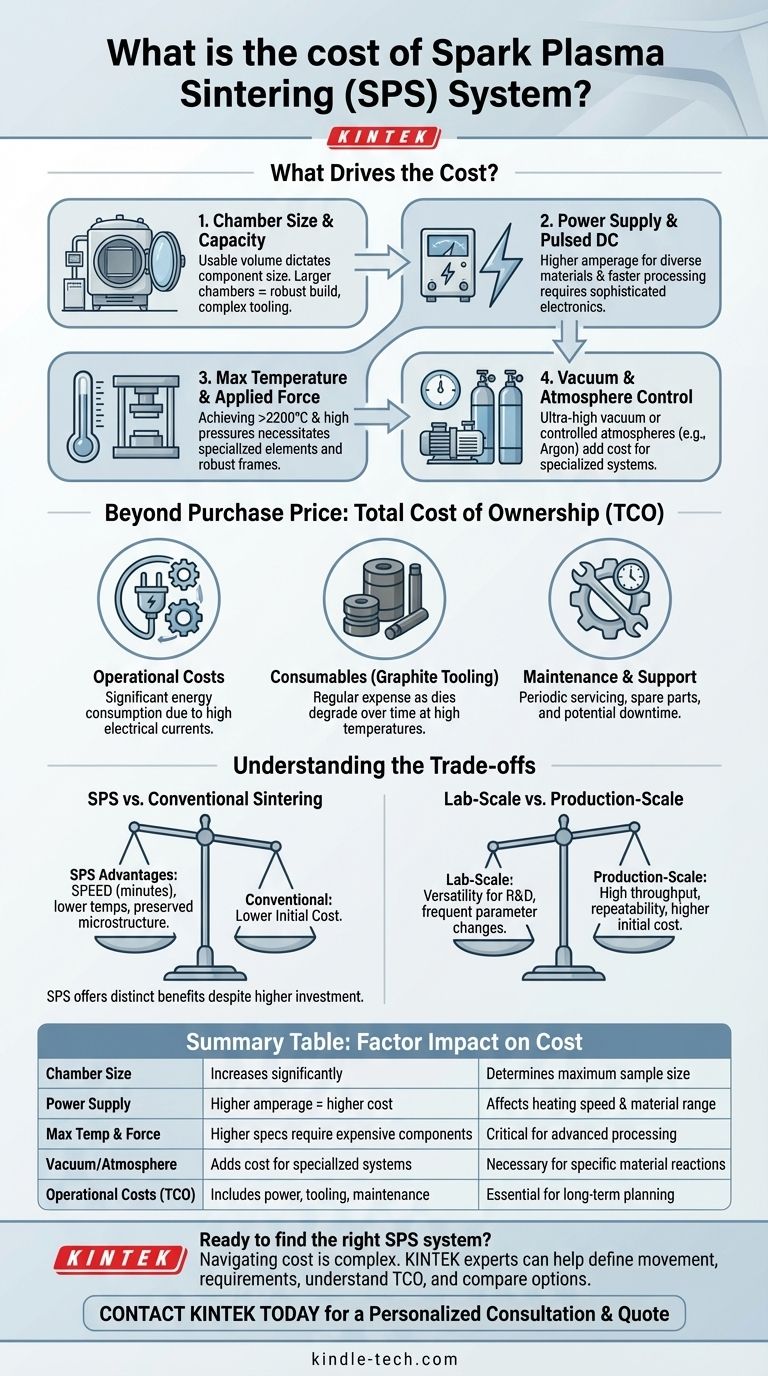

Was bestimmt die Kosten eines SPS-Systems?

Das endgültige Angebot für ein SPS-System spiegelt direkt seine technische Komplexität und Materialanforderungen wider. Mehrere Schlüsselfaktoren sind für die große Kostenvarianz verantwortlich.

Faktor 1: Kammergröße und Probenkapazität

Das nutzbare Volumen der Vakuumkammer bestimmt die maximale Größe der Komponenten, die Sie herstellen können. Größere Kammern erfordern eine robustere Konstruktion, größere Vakuumpumpen und komplexere Werkzeuge, was allesamt die Anfangskosten erheblich erhöht.

Faktor 2: Stromversorgung und gepulster Gleichstromgenerator

Das Herzstück eines SPS-Systems ist seine Stromversorgung. Systeme mit höherer maximaler Stromstärke (z. B. Tausende von Ampere) können eine größere Bandbreite an Materialien und größere Proben schneller verarbeiten. Diese erhöhte Leistungsfähigkeit erfordert anspruchsvollere und teurere elektrische Komponenten.

Faktor 3: Maximale Temperatur und aufgebrachte Kraft

Das Erreichen sehr hoher Temperaturen (z. B. über 2200 °C) erfordert spezielle Heizelemente, Isolierung und Kammerwerkstoffe. Ebenso erfordern Systeme, die höhere Drücke anwenden können, robustere Rahmen und Hydrauliksysteme, was die Herstellungskosten direkt erhöht.

Faktor 4: Vakuum- und Atmosphärenkontrolle

Ein Basissystem beinhaltet eine Standardvakuumpumpe. Die Kosten steigen jedoch, wenn Sie Ultrahochvakuumbedingungen oder die Möglichkeit benötigen, spezifische Atmosphären wie Inertgase (Argon) oder reaktive Gase einzuführen und zu steuern, um den Sinterprozess zu beeinflussen.

Jenseits des Kaufpreises: Gesamtkosten des Besitzes (Total Cost of Ownership)

Eine fundierte Finanzanalyse geht über die anfänglichen Investitionsausgaben hinaus. Die langfristigen Betriebskosten sind ein entscheidender Teil der Gleichung.

Betriebskosten: Stromverbrauch

SPS ist ein energieintensiver Prozess. Die hohen elektrischen Ströme, die zum Heizen verwendet werden, führen zu einem erheblichen Stromverbrauch, der insbesondere in einer Produktionsumgebung zu einer wesentlichen wiederkehrenden Betriebsausgabe wird.

Verbrauchsmaterialien: Graphitwerkzeuge

Die Formen und Stempel, die zur Aufnahme der Pulverprobe verwendet werden, bestehen typischerweise aus hochreinem Graphit. Diese Werkzeuge verschleißen mit der Zeit, insbesondere bei hohen Temperaturen und Drücken, und müssen als regelmäßige Verbrauchsausgabe betrachtet werden.

Wartung und Support

Wie jedes hochentwickelte Gerät benötigen SPS-Systeme regelmäßige Wartung durch geschultes Fachpersonal. Die Berücksichtigung der Kosten für Ersatzteile, Wartungsverträge und mögliche Ausfallzeiten ist für ein vollständiges finanzielles Bild unerlässlich.

Die Kompromisse verstehen

Die Wahl eines SPS-Systems erfordert eine Abwägung seiner einzigartigen Fähigkeiten gegenüber seinen erheblichen Investitionskosten im Vergleich zu anderen Technologien.

SPS im Vergleich zum konventionellen Sintern

Obwohl eine herkömmliche Heißpresse oder ein Ofen niedrigere Anschaffungskosten haben, bietet SPS deutliche Vorteile. Der Hauptvorteil ist die Geschwindigkeit, die Sinterzyklen von Stunden auf Minuten reduziert. Diese schnelle Erhitzung ermöglicht oft auch das Sintern bei insgesamt niedrigeren Temperaturen, was dazu beitragen kann, feinkörnige Mikrostrukturen zu erhalten und die endgültigen Materialeigenschaften zu verbessern.

Labor-Maßstab vs. Produktions-Maßstab

Ein kleineres Laborsystem bietet eine größere Vielseitigkeit für Forschung und Entwicklung und ermöglicht häufige Änderungen von Parametern und Materialien. Ein großes System im Produktionsmaßstab ist für den Durchsatz und die Wiederholbarkeit eines bestimmten Teils optimiert, erfordert jedoch eine viel höhere Anfangsinvestition und bietet weniger betriebliche Flexibilität.

Die richtige Wahl für Ihr Ziel treffen

Um die Kosten richtig einschätzen zu können, müssen Sie zunächst Ihren primären Anwendungsfall für die Technologie definieren.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Priorisieren Sie ein vielseitiges System im Labormaßstab mit präziser Kontrolle über Atmosphäre, Temperatur und elektrische Puls-Parameter.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder Pilotproduktion liegt: Suchen Sie nach einem mittelgroßen System, das Flexibilität mit der Kapazität für größere Proben und höheren Durchsatz in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Konzentrieren Sie sich auf große, hochautomatisierte Systeme, die auf Wiederholbarkeit, Zuverlässigkeit und minimale Bedienereingriffe ausgelegt sind.

Letztendlich ist die Definition Ihrer spezifischen Material- und Komponentenanforderungen der wichtigste Schritt, um aussagekräftige Kosten für eine Funkenplasmasinteranlage zu erhalten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kosten | Wichtige Überlegungen |

|---|---|---|

| Kammergröße | Steigt mit der Größe erheblich an | Bestimmt die maximale Proben-/Teilegröße |

| Stromversorgung | Höhere Stromstärke = höhere Kosten | Beeinflusst Heizgeschwindigkeit und Materialbereich |

| Max. Temperatur & Kraft | Höhere Spezifikationen erfordern robustere, teurere Komponenten | Entscheidend für die Verarbeitung fortschrittlicher Materialien |

| Vakuum-/Atmosphärenkontrolle | Erhöht die Kosten für spezielle Pumpen und Gassysteme | Notwendig für spezifische Materialreaktionen |

| Betriebskosten (TCO) | Umfasst Strom, Graphitwerkzeuge und Wartung | Unerlässlich für die langfristige Finanzplanung |

Bereit, das richtige SPS-System für das Budget und die Forschungsziele Ihres Labors zu finden?

Die Navigation durch die Kosten und Spezifikationen von Funkenplasmasinteranlagen ist komplex. Die Experten von KINTEK sind hier, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung von Laborgeräteeinrichtungen, die auf Ihre spezifischen Materialforschungs-, Prozessentwicklungs- oder Produktionsanforderungen zugeschnitten sind.

Wir können Ihnen helfen:

- Ihre technischen Anforderungen zu klären, um das perfekte System zu finden.

- Die Gesamtbetriebskosten über den Anfangspreis hinaus zu verstehen.

- Labor- und Produktionsmaßstabsoptionen für Ihre Anwendung zu vergleichen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und ein Angebot. Lassen Sie uns besprechen, wie ein SPS-System Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Erreichen Sie 96%+ Dichte für (WC + B4C)p/6063Al-Verbundwerkstoffe

- Welche mechanischen Vorteile bietet das Vakuum-Heißpressen für CuAlMn-Legierungen? Steigerung der strukturellen Integrität und Festigkeit

- Welche spezifischen Prozessbedingungen bietet eine Vakuum-Heißpressanlage für die Herstellung von hochdichtem Ni–35Mo–15Cr?

- Welche Rolle spielt ein Vakuum-Heißpressen-Ofen bei Graphit/Kupfer-Verbundwerkstoffen? Meisterung der Verdichtung & hohen Reinheit

- Warum ist für Verbundwerkstoffe auf NiCr-Basis ein Vakuum von 10^-2 Pa erforderlich? Gewährleistung der Reinheit beim Vakuum-Warmpressen

- Was ist die Funktion eines Vakuum-Heißpress (VHP)-Ofens? Master-Fertigung von Ti/Ti-Al-Verbundwerkstoffen

- Wie schützt die Vakuumumgebung in einem Vakuum-Heißpress-Ofen CoCrCuFeNi? Verhinderung der Oxidation für hochreine HEAs.

- Was sind die Vorteile von Vakuum-Heißpressanlagen für Mo-Na-Legierungen? Gewährleistung von Präzision und Dichte.