Die Entwicklung der Dünnschichttechnologie ist eine jahrhundertelange Reise von rudimentären chemischen Experimenten hin zur Technik auf atomarer Ebene, die fast aller modernen Elektronik zugrunde liegt. Ihre Geschichte zeichnet ein kontinuierliches Streben nach größerer Reinheit, Präzision und Kontrolle nach, beginnend mit der Herstellung von Metallfilmen Mitte des 17. Jahrhunderts, über die Sputterabscheidung in den 1850er Jahren bis hin zu den heutigen fortschrittlichen Techniken, die Schichten von nur wenigen Nanometern Dicke erzeugen.

Bei der Geschichte der Dünnschicht geht es nicht nur darum, Dinge dünner zu machen. Es geht darum, präzise Kontrolle über Materialeigenschaften auf atomarer Ebene zu erlangen, eine Fähigkeit, die die Revolutionen der Halbleiter, der Datenspeicherung und der Nanotechnologie direkt ermöglicht hat.

Von frühen Experimenten zur Grundlagenwissenschaft

Die Ursprünge der Dünnschichttechnologie wurden nicht von der Elektronik, sondern von der Chemie und Optik angetrieben. Frühe Forscher untersuchten lediglich, wie man ein Material mit einer sehr dünnen Schicht eines anderen Materials beschichten kann.

Das 17. bis 19. Jahrhundert: Die ersten Abscheidungen

Die erste dokumentierte Herstellung von Metallfilmen erfolgte Mitte des 17. Jahrhunderts mit einem Prozess, der als chemische Gasphasenabscheidung (CVD) bekannt wurde.

Experimente mit der Abscheidung von Oxiden folgten um 1760. Das 19. Jahrhundert brachte einen weiteren wichtigen Durchbruch mit den ersten Schritten der Sputterabscheidung in den 1850er Jahren, einem physikalischen Prozess, bei dem Ionen verwendet werden, um Atome von einem Targetmaterial auf ein Substrat abzulösen.

Das frühe 20. Jahrhundert: Praktische optische Anwendungen

Die erste bedeutende Anwendung von Dünnschichten für einen praktischen optischen Zweck erfolgte 1912, als Wissenschaftler Spiegel herstellten, indem sie Metalle wie Silber und Aluminium in einem Hochvakuum verdampften.

Bis in die 1930er Jahre wurde dieser Prozess für die Fertigung verfeinert, wobei frühe Dünnschichten zur Herstellung von hochreflektierenden Spiegeln in größerem Maßstab verwendet wurden.

Die Morgendämmerung der modernen Elektronik

Die zweite Hälfte des 20. Jahrhunderts wandelte die Dünnschicht von einem Nischenprozess in der Optik und Chemie zu einem Eckpfeiler der Elektronikindustrie. Dieser Wandel wurde durch die Nachfrage nach kleineren, leistungsfähigeren Komponenten vorangetrieben.

Die Revolution der 1960er Jahre: Reinheit und Präzision

Die 1960er Jahre waren ein entscheidendes Jahrzehnt. Die Entwicklung der Technologie des Ultrahochvakuums und der In-situ-Elektronenmikroskopie ermöglichte die Herstellung weitaus reinerer und gleichmäßigerer Filme.

In dieser Zeit wurde auch die Molekularstrahlepitaxie (MBE) erfunden, eine hochpräzise Abscheidungsmethode, die speziell für die Herstellung der komplexen, geschichteten Strukturen entwickelt wurde, die für Halbleiter erforderlich sind.

Die 1970er Jahre: Kontrolle auf atomarer Ebene

Im Jahr 1970 ermöglichte die Erfindung der modernen Sputterkanone die Abscheidung von Filmen mit atomarer Gleichmäßigkeit. Dieses Gerät nutzt Ionen- und Elektronenstöße, um Material mit beispielloser Kontrolle abzuscheiden, eine Technik, die bis heute für die Industrie grundlegend ist.

Den Kernprozess verstehen

Unabhängig von der spezifischen Technik folgt das Wachstum einer Dünnschicht einer grundlegenden dreistufigen Sequenz, die typischerweise in einer Vakuumkammer stattfindet.

Die drei Phasen des Filmwachstums

Zuerst beginnt der Prozess mit der Vorbereitung des Substrats (des Basismaterials) und des Targetmaterials, das den Film bilden wird.

Zweitens wird das Targetmaterial auf das Substrat transportiert. In dieser Phase unterscheiden sich Techniken wie CVD (unter Verwendung chemischer Reaktionen) oder PVD (unter Verwendung physikalischer Mittel wie Sputtern).

Schließlich keimt das transportierte Material auf der Substratoberfläche auf und wächst, wodurch die gewünschte Dünnschicht Schicht für Schicht gebildet wird.

Die Kompromisse verstehen: Warum so viele Methoden?

Die historische Entwicklung zahlreicher Abscheidungsmethoden war kein Zufall. Sie wurde durch die Notwendigkeit angetrieben, Filme mit spezifischen, fein abgestimmten Eigenschaften für verschiedene Anwendungen herzustellen. Die Wahl der Methode beinhaltet kritische Kompromisse.

Das Ziel: Maßgeschneiderte Filmeigenschaften

Die endgültigen Eigenschaften einer Dünnschicht werden durch ihren Verwendungszweck bestimmt. Ihre Anforderungen können optisch (wie die Reflexion eines Spiegels), elektronisch (wie die Leitfähigkeit eines Halbleiters), mechanisch (wie die Härte eines Schneidwerkzeugs) oder chemisch sein.

Oft muss ein einziger Film gleichzeitig anspruchsvolle Anforderungen in mehreren Kategorien erfüllen, was einen hochkontrollierten Abscheidungsprozess erfordert.

Die Herausforderung: Kontrolle vs. Kosten und Maßstab

Fortschrittlichere Techniken wie die Molekularstrahlepitaxie bieten eine unglaubliche Präzision auf atomarer Ebene, sind aber oft langsamer und teurer.

Ältere, einfachere Methoden sind möglicherweise schneller und kostengünstiger für die Herstellung einfacher Beschichtungen, aber ihnen fehlt die Reinheit und Gleichmäßigkeit, die für Hochleistungselektronik erforderlich sind. Die Entwicklung der Dünnschichttechnologie ist ein kontinuierliches Bestreben, Präzision, Materialeigenschaften und Herstellungskosten in Einklang zu bringen.

Die Auswirkungen der Dünnschichttechnologie heute

Dünnschichten sind eine unsichtbare, aber wesentliche Komponente der modernen Welt und ermöglichen technologische Durchbrüche in zahlreichen Bereichen.

Stromversorgung für digitale Geräte

Die Dünnschichtabscheidung ist die Grundlage der Halbleiterindustrie und wird für den Aufbau von Mikroprozessoren verwendet. Sie ist auch entscheidend für die Herstellung magnetischer Aufzeichnungsmedien für Festplatten, integrierter Schaltkreise und energieeffizienter LEDs.

Verbesserung physikalischer Materialien

Über die Elektronik hinaus bieten Dünnschichten kritische Funktionen als langlebige, harte Beschichtungen auf Schneidwerkzeugen, um deren Lebensdauer zu verlängern. Sie werden auch zur Herstellung fortschrittlicher optischer Beschichtungen für Linsen, Filter und Hochleistungsglas verwendet.

Innovationen im Gesundheitswesen

Die Prinzipien der Dünnschicht werden sogar in der Medizin angewendet, mit der Entwicklung von Dünnschicht-Wirkstofffreisetzungssystemen, die eine kontrollierte Freisetzung von Medikamenten ermöglichen.

Die Entwicklung verstehen

Das Verständnis der Entwicklung der Dünnschichttechnologie bietet einen klaren Rahmen für ihre Anwendung. Ihr Fazit hängt von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem historischen Kontext liegt: Die Entwicklung war ein klarer Fortschritt von der Herstellung einfacher Beschichtungen im Makromaßstab hin zur Erreichung präziser Technik auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der Fertigung liegt: Die Wahl der Abscheidungsmethode (z. B. CVD vs. PVD/Sputtern) ist ein kritischer Kompromiss zwischen den erforderlichen Filmeigenschaften, der Präzision und den Produktionskosten.

- Wenn Ihr Hauptaugenmerk auf zukünftigen Innovationen liegt: Die nächste Grenze liegt in der Nutzung dieser Techniken zur Herstellung und Manipulation von Materialien auf der Nanoskala, wodurch völlig neue elektronische, optische und physikalische Eigenschaften freigesetzt werden.

Letztendlich ist die Dünnschichttechnologie die unsichtbare Architektur, die die Leistung, Miniaturisierung und Funktionalität unserer fortschrittlichsten Werkzeuge ermöglicht.

Zusammenfassungstabelle:

| Ära | Schlüsselentwicklung | Hauptanwendung |

|---|---|---|

| 17. - 19. Jahrhundert | Erste Metallfilme (CVD), Sputtern | Chemie, Optik |

| Frühes 20. Jahrhundert | Vakuum-Metallverdampfung | Spiegel, optische Beschichtungen |

| 1960er Jahre | Ultrahochvakuum, Erfindung der MBE | Halbleiterfertigung |

| 1970er Jahre | Moderne Sputterkanone | Atomar gleichmäßige Filme |

| Heute | Nanotechnische Konstruktion | Halbleiter, Datenspeicherung, Nanotechnik |

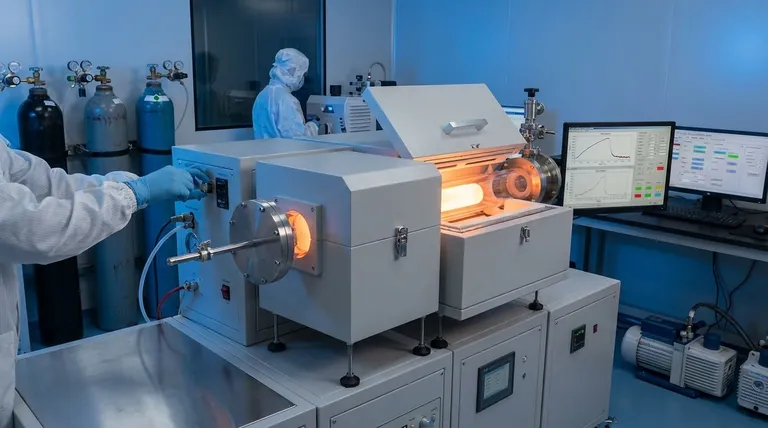

Bereit, die Spitzenforschung der Dünnschichttechnologie in Ihrem Labor einzusetzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die präzise Dünnschichtabscheidung erforderlich sind, von Sputtersystemen in Forschungsqualität bis hin zu CVD-Reaktoren. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder Nanomaterialien entwickeln – unsere Lösungen liefern die Reinheit, Kontrolle und Zuverlässigkeit, die für bahnbrechende Arbeiten erforderlich sind.

Kontaktieren Sie noch heute unsere Dünnschichtexperten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen