Der grundlegende Unterschied zwischen einem Industrieofen (Furnace) und einem Trockenschrank (Drying Oven) liegt in ihrer maximalen Betriebstemperatur und ihrem Verwendungszweck. Ein Industrieofen ist für Hochtemperaturanwendungen konzipiert, die die Eigenschaften eines Materials grundlegend verändern, wie z. B. das Schmelzen von Metall, während ein Trockenschrank niedrigere Temperaturen hauptsächlich zur Entfernung von Feuchtigkeit oder zum Aushärten von Beschichtungen verwendet.

Die Kernunterscheidung liegt in Transformation versus Behandlung. Ein Industrieofen liefert die reine thermische Energie, um den Zustand oder die metallurgische Struktur eines Materials zu verändern, während ein Trockenschrank kontrollierte, sanfte Wärme liefert, um ein Material durch Trocknen, Aushärten oder Sterilisieren zu behandeln.

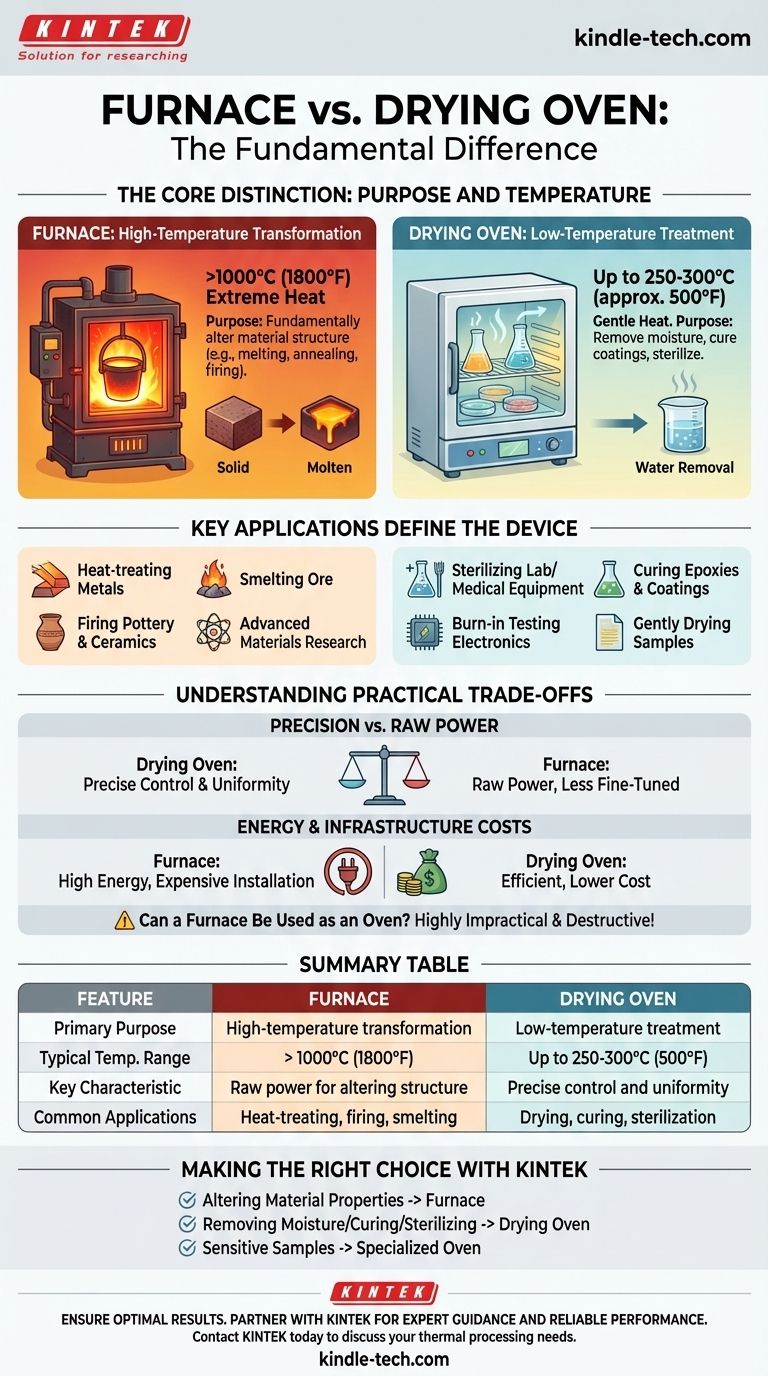

Die Kernunterscheidung: Zweck und Temperatur

Die wichtigsten Faktoren, die diese beiden Geräte trennen, sind ihr Betriebstemperaturbereich und die Prozesse, für die sie gebaut wurden.

Industrieöfen: Hochtemperatur-Transformation

Ein Industrieofen ist dafür ausgelegt, extrem hohe Temperaturen zu erreichen und zu halten, oft weit über 1000 °C (1800 °F).

Ihr Hauptzweck ist die Herbeiführung einer grundlegenden Veränderung in einem Material. Dazu gehören Prozesse wie Schmelzen, Gießen, Glühen und das Brennen von Keramiken, bei denen die Kernstruktur des Materials absichtlich verändert wird.

Trockenschränke: Niedertemperatur-Behandlung

Trockenschränke arbeiten bei deutlich niedrigeren Temperaturen, typischerweise von knapp über Umgebungstemperatur bis maximal 250 °C oder 300 °C (ca. 500 °F).

Das Ziel eines Trockenschranks ist es nicht, das Basismaterial zu verändern, sondern flüchtige Bestandteile wie Wasser oder Lösungsmittel zu entfernen. Häufige Anwendungen sind das Trocknen von Laborglasgeräten, das Aushärten von Lacken oder die Durchführung von Feuchtigkeitsgehaltsanalysen.

Schlüsselanwendungen definieren das Gerät

Das Verständnis der typischen Anwendungsfälle für jedes Gerät verdeutlicht ihre unterschiedlichen Rollen in Industrie- und Laborumgebungen.

Häufige Anwendungen für Industrieöfen

Industrieöfen sind unverzichtbar für schwere Industrie- und metallurgische Arbeiten.

Sie werden zur Wärmebehandlung von Metallen zur Veränderung ihrer Härte, zum Schmelzen von Erzen zur Gewinnung von reinem Metall, zum Brennen von Keramik und in der Materialwissenschaftsforschung, die extreme Hitze erfordert, eingesetzt.

Häufige Anwendungen für Trockenschränke

Trockenschränke sind in Laboren, der Fertigung und der Qualitätskontrolle allgegenwärtig.

Ihre Anwendungen umfassen die Sterilisation von medizinischen Geräten oder Laborgeräten, das Aushärten von Epoxidharzen und Pulverbeschichtungen, Burn-in-Tests von elektronischen Komponenten und das sanfte Trocknen empfindlicher Proben für die Analyse.

Verständnis der praktischen Kompromisse

Die Wahl des falschen Geräts kann zu beschädigten Produkten, ungenauen Ergebnissen und erheblichen unnötigen Kosten führen.

Präzision vs. Rohleistung

Ein Trockenschrank ist für eine präzise Temperaturkontrolle und Gleichmäßigkeit in seiner Kammer ausgelegt, was für empfindliche Prozesse entscheidend ist.

Ein Industrieofen ist auf rohe Leistung ausgelegt. Obwohl er einen Sollwert halten kann, liegt seine primäre Konstruktionsüberlegung darin, extreme Hitze zu erreichen und aufrechtzuerhalten, nicht die Feinabstimmung, die für empfindliches Aushärten oder Trocknen erforderlich ist.

Kann ein Industrieofen als Trockenschrank verwendet werden?

Der Versuch, einen Industrieofen für eine Niedertemperaturtrocknungsaufgabe zu verwenden, ist höchst unpraktisch und oft zerstörerisch. Die immense Heizleistung macht die Niedertemperaturkontrolle schwierig, und Sie riskieren, Ihr Ziel zu überschreiten und die Probe zu ruinieren.

Energie- und Infrastrukturkosten

Industrieöfen verbrauchen weitaus mehr Energie als Trockenschränke, um ihre hohen Temperaturen zu erreichen. Sie erfordern auch eine robustere Konstruktion mit starker Isolierung und feuerfesten Materialien, was sie in der Anschaffung und Installation erheblich teurer macht.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welches Gerät das richtige und notwendige Werkzeug für die Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der physikalischen Eigenschaften eines Materials liegt (Schmelzen, Glühen, Brennen): Sie benötigen unbedingt die Hochtemperaturfähigkeit, die nur ein Industrieofen bieten kann.

- Wenn Ihr Hauptaugenmerk auf dem Entfernen von Feuchtigkeit, dem Aushärten einer Beschichtung oder der Sterilisation von Komponenten liegt: Ein Trockenschrank bietet die präzise Temperaturkontrolle, Effizienz und Sicherheit, die für diese Aufgaben erforderlich sind.

- Wenn Sie mit empfindlichen biologischen Stoffen, Pharmazeutika oder Elektronik arbeiten: Ein spezialisierter Labor- oder Industrieofen ist die einzig geeignete Wahl, um Schäden zu vermeiden.

Letztendlich beginnt die Wahl des richtigen Werkzeugs mit der klaren Definition, ob Sie Ihr Material grundlegend transformieren oder es nur behandeln müssen.

Zusammenfassungstabelle:

| Merkmal | Industrieofen (Furnace) | Trockenschrank (Drying Oven) |

|---|---|---|

| Hauptzweck | Hochtemperatur-Transformation (z. B. Schmelzen, Glühen) | Niedertemperatur-Behandlung (z. B. Trocknen, Aushärten, Sterilisieren) |

| Typischer Temperaturbereich | > 1000 °C (1800 °F) | Bis zu 250–300 °C (ca. 500 °F) |

| Schlüsselmerkmal | Rohe Leistung zur Veränderung der Materialstruktur | Präzise Kontrolle und Gleichmäßigkeit |

| Häufige Anwendungen | Wärmebehandlung von Metallen, Brennen von Keramik, Schmelzen | Trocknen von Glasgeräten, Aushärten von Beschichtungen, Sterilisation |

Optimale Ergebnisse für Ihre Anwendung sicherstellen

Die Wahl der richtigen Ausrüstung ist entscheidend für den Erfolg, die Effizienz und die Sicherheit Ihres Prozesses. Ob Ihre Arbeit die extreme Hitze eines Industrieofens zur Materialtransformation oder die präzise Kontrolle eines Trockenschranks zur sanften Behandlung erfordert, KINTEK hat die Lösung.

Warum mit KINTEK zusammenarbeiten?

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Auswahl des perfekten Industrieofens oder Trockenschranks, basierend auf Ihren spezifischen Temperaturanforderungen, Ihrer Anwendung und Ihrem Material.

- Zuverlässige Leistung: Von robusten Hochtemperaturöfen bis hin zu präzise gesteuerten Trockenschränken – unsere Geräte sind auf Genauigkeit und Langlebigkeit in anspruchsvollen Labor- und Industrieumgebungen ausgelegt.

- Zugeschnitten auf Ihr Labor: KINTEK ist spezialisiert auf die Bereitstellung der wesentlichen Laborgeräte und Verbrauchsmaterialien, auf die Labore für konsistente, qualitativ hochwertige Ergebnisse angewiesen sind.

Riskieren Sie nicht, Proben zu beschädigen oder Ressourcen mit dem falschen Werkzeug zu verschwenden. Lassen Sie sich von unseren Experten bei der richtigen Wahl helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre thermischen Verarbeitungsanforderungen zu besprechen und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Was ist der Unterschied zwischen Schmelz- und Sintertemperatur? Ein Leitfaden zu Materialverarbeitungsmethoden

- Was ist Laborsicherheit bei Hitze? Ein vollständiger Leitfaden zur Vermeidung von Verbrennungen und Bränden

- Wofür wird ein Laborofen (Furnace) in einem Chemielabor verwendet? Ein Leitfaden zur Hochtemperatur-Materialumwandlung