Im Wesentlichen liegt der Hauptunterschied in der Spezialisierung. Ein Ofen (Kiln) ist ein allgemeiner Begriff für jeden Hochtemperaturofen, der für Prozesse wie Trocknen, Härten oder Brennen von Materialien verwendet wird. Ein Kalzinierofen (Calciner) hingegen ist ein spezieller Ofentyp, der für die Kalzinierung konstruiert und optimiert wurde – eine präzise thermische Behandlung, die eine chemische Zersetzung bewirkt, typischerweise durch die Entfernung flüchtiger Bestandteile wie Kohlendioxid oder Wasser aus einem Feststoff.

Obwohl viele Kalzinieröfen technisch gesehen eine Art von Ofen sind, liegt der Schlüsselunterschied im beabsichtigten Prozess. Ein Ofen ist ein Werkzeug für Generalisten zur Wärmeanwendung, während ein Kalzinierofen ein Spezialinstrument ist, das speziell für den chemischen Prozess der Kalzinierung entwickelt wurde.

Was ist ein Ofen (Kiln)? Das Generalisten-Werkzeug

Ein Ofen (Kiln) lässt sich am besten als eine thermisch isolierte Kammer oder ein Brennofen verstehen, der Temperaturen erzeugt, die ausreichen, um einen gewünschten Prozess wie Härten, Trocknen oder chemische Veränderungen herbeizuführen.

Umfassende thermische Verarbeitung

Die Funktion eines Ofens besteht einfach darin, eine erhebliche Menge an Wärme zuzuführen. Dies kann für eine Vielzahl von Anwendungen genutzt werden, vom Brennen von Keramik und Ziegeln bis hin zum Aushärten von Beschichtungen oder der Herstellung von Zement.

Häufige Beispiele

Die bekanntesten Beispiele sind Keramiköfen, die Ton härten, und Ziegelöfen, die Ziegel brennen, um strukturelle Integrität zu erreichen. Große industrielle Drehrohröfen, die in der Zementherstellung verwendet werden, sind ebenfalls ein Hauptbeispiel.

Schlüsselfunktionalität

Das Hauptziel bei einem allgemeinen Ofen ist das Erreichen und Halten einer Zieltemperatur. Obwohl die Atmosphäre kontrolliert werden kann (z. B. für Oxidation oder Reduktion bei Keramik), ist das Design nicht notwendigerweise darauf optimiert, die Abgase spezifischer flüchtiger Verbindungen als primäres chemisches Ziel zu handhaben.

Was ist ein Kalzinierofen (Calciner)? Das Spezialisten-Instrument

Ein Kalzinierofen ist für einen Kernprozess konzipiert: die Kalzinierung. Diese Spezifität beeinflusst sein Design und seinen Betrieb tiefgreifend.

Der Prozess der Kalzinierung

Die Kalzinierung ist ein präziser thermischer Zersetzungsprozess. Ein fester Stoff wird in einer kontrollierten Atmosphäre auf eine hohe Temperatur erhitzt, wodurch ein spezifischer flüchtiger Anteil ausgetrieben wird. Es ist nicht nur Trocknen; es ist eine chemische Umwandlung.

Ein klassisches Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat, CaCO₃) zur Herstellung von Kalk (Calciumoxid, CaO) durch Austreiben von Kohlendioxid (CO₂). Ein weiteres Beispiel ist die Herstellung von Gipsputz durch Erhitzen von Gipsgestein, um gebundene Wassermoleküle zu entfernen.

Ausgelegt für Prozesskontrolle

Da die Kalzinierung eine spezifische chemische Reaktion ist, sind Kalzinieröfen für eine strenge Prozesskontrolle ausgelegt. Dies umfasst oft eine präzise Temperaturregelung und effiziente Systeme zur Handhabung und Entfernung der großen Gasmengen, die während der Reaktion freigesetzt werden.

Indirekte vs. direkte Befeuerung

Viele Kalzinieröfen verwenden eine indirekte Beheizung, bei der das Material durch die Wände einer Kammer erhitzt wird, wodurch es von der Verbrennungsflamme und den Rauchgasen getrennt bleibt. Dies verhindert Kontamination und ermöglicht eine präzise Kontrolle der Atmosphäre um das Material herum – was für das gewünschte chemische Ergebnis oft entscheidend ist. Öfen, insbesondere große Drehrohröfen, werden häufig direkt befeuert.

Die Überschneidung: Wenn ein Ofen als Kalzinierofen fungiert

Die Verwirrung zwischen den Begriffen entsteht oft dadurch, dass die gängigste industrielle Hardware für beide Prozesse dieselbe sein kann: der Drehrohrofen.

Das Beispiel des Drehrohrofens

Ein Drehrohrofen ist ein großer, rotierender Industrieofen. Wenn dieses Gerät verwendet wird, um Kalkstein zur Kalkherstellung zu erhitzen, führt es eine Kalzinierung durch und kann zu Recht als Kalzinierofen bezeichnet werden.

Bei der Zementherstellung führt derselbe Drehrohrofen jedoch zunächst eine Kalzinierung durch (Austreiben von CO₂ aus dem Kalkstein) und erhitzt das Material dann weiter auf eine noch höhere Temperatur, um eine Sinterung zu bewirken. Da seine Funktion über die reine Kalzinierung hinausgeht, wird er fast immer als Zementofen bezeichnet.

Die Funktion bestimmt den Namen

Letztendlich hängt der genaueste Begriff von der primären, beabsichtigten Funktion der Anlage ab. Wenn ein Ofen speziell für die Durchführung der Kalzinierung konzipiert, gebaut und betrieben wird, ist er ein Kalzinierofen. Wenn er für einen breiteren Bereich von Wärmebehandlungsaufgaben verwendet wird, ist er ein Ofen (Kiln).

Die Abwägungen verstehen

Die Wahl zwischen einem Mehrzweckofen und einem spezialisierten Kalzinierofen beinhaltet klare technische und finanzielle Kompromisse.

Prozesskontrolle und Reinheit

Ein dedizierter Kalzinierofen, insbesondere ein indirekt befeuerter Typ, bietet eine überlegene Kontrolle über die Verarbeitungsumgebung des Materials. Dies ist unerlässlich für Anwendungen mit hoher Reinheit, bei denen eine Kontamination durch Verbrennungsgase inakzeptabel wäre.

Energieeffizienz

Ein System, das speziell für eine einzelne Kalzinierungsreaktion entwickelt wurde, kann für den Wärmeaustausch und die Gasentfernung für diesen exakten Prozess optimiert werden. Dies führt oft zu einer höheren Energieeffizienz im Vergleich zur Verwendung eines vielseitigeren, weniger spezialisierten Ofens für dieselbe Aufgabe.

Vielseitigkeit und Kosten

Ein Mehrzweckofen bietet weitaus mehr Flexibilität. Er kann für mehrere Materialien und Prozesse verwendet werden, was ihn zu einem vielseitigeren Gut macht. Ein hochspezialisierter Kalzinierofen ist ein Experte für eine Aufgabe, aber möglicherweise für andere ungeeignet.

Anwendung auf Ihr Projekt

Ihre Wahl der Terminologie und der Ausrüstung hängt vollständig von dem spezifischen industriellen Prozess ab, den Sie bewerten.

- Wenn Ihr Hauptaugenmerk auf dem Brennen von Keramik, dem Härten von Ziegeln oder der allgemeinen Wärmebehandlung liegt: Sie haben es mit einem Ofen (Kiln) zu tun.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zersetzung eines Minerals zur Herstellung eines neuen Feststoffs liegt (z. B. Kalk aus Kalkstein): Sie benötigen den Prozess der Kalzinierung, der am besten in einem Kalzinierofen durchgeführt wird.

- Wenn Sie einen mehrstufigen thermischen Prozess wie die Zementherstellung analysieren: Erkennen Sie an, dass die Anlage (ein Drehrohrofen) mehrere Funktionen erfüllt, von denen eine die Kalzinierung ist.

Das Verständnis dieses Unterschieds zwischen einem allgemeinen Prozess und einem spezifischen Prozess ist der Schlüssel zur genauen Beschreibung und Gestaltung thermischer Systeme.

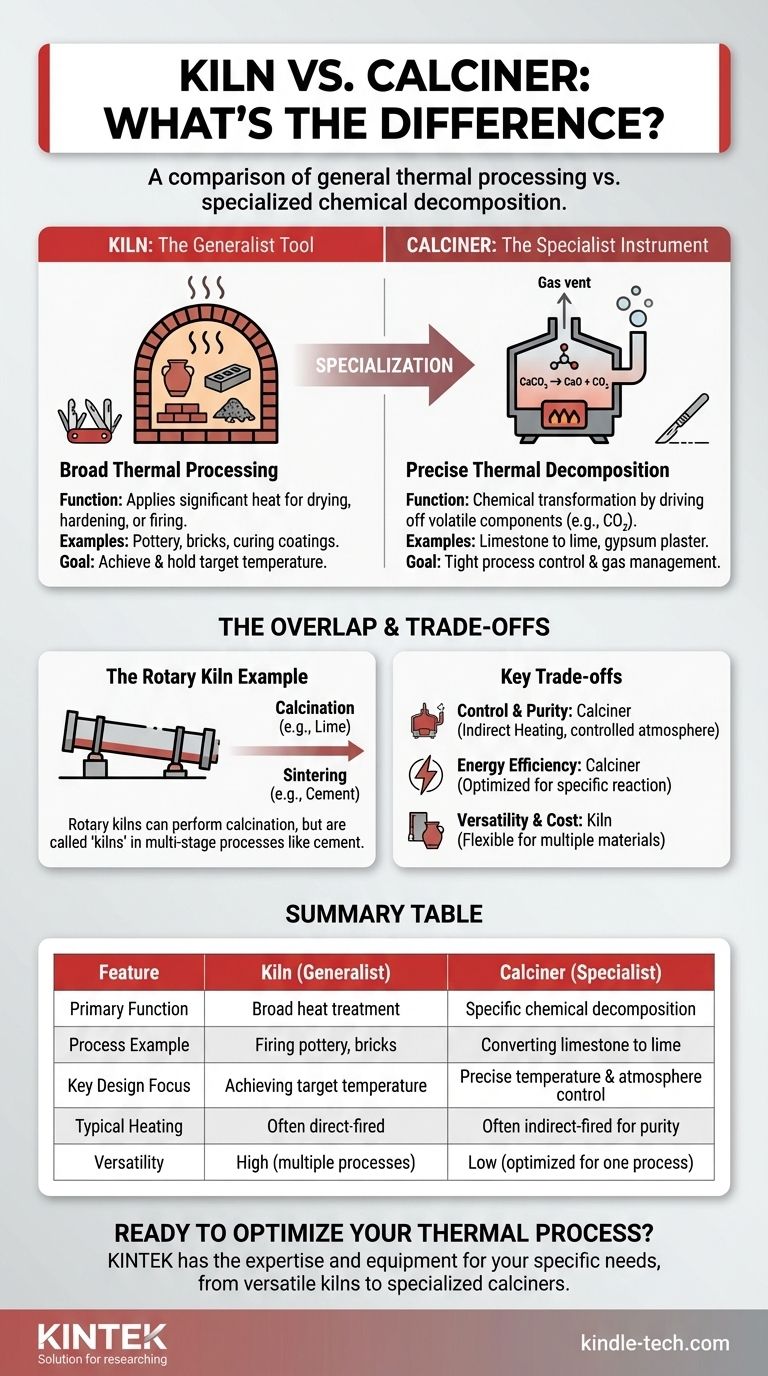

Zusammenfassungstabelle:

| Merkmal | Ofen (Kiln) (Generalist) | Kalzinierofen (Calciner) (Spezialist) |

|---|---|---|

| Hauptfunktion | Umfassende Wärmebehandlung (Trocknen, Brennen, Härten) | Spezifische chemische Zersetzung (Kalzinierung) |

| Prozessbeispiel | Brennen von Keramik, Aushärten von Ziegeln | Umwandlung von Kalkstein in Kalk (CaCO₃ zu CaO) |

| Schwerpunkt des Designs | Erreichen und Halten der Zieltemperatur | Präzise Temperatur- und Atmosphärenkontrolle zur Gasentfernung |

| Typische Beheizung | Oft direkt befeuert | Oft indirekt befeuert für Reinheit |

| Vielseitigkeit | Hoch (mehrere Materialien/Prozesse) | Gering (optimiert für einen Prozess) |

Bereit, Ihren thermischen Prozess zu optimieren?

Ob Ihr Projekt die vielseitige Wärmebehandlung eines Ofens oder die präzise chemische Zersetzung eines Kalzinierofens erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors zu erfüllen. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind auf Genauigkeit, Effizienz und Reinheit ausgelegt.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte thermische Lösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas