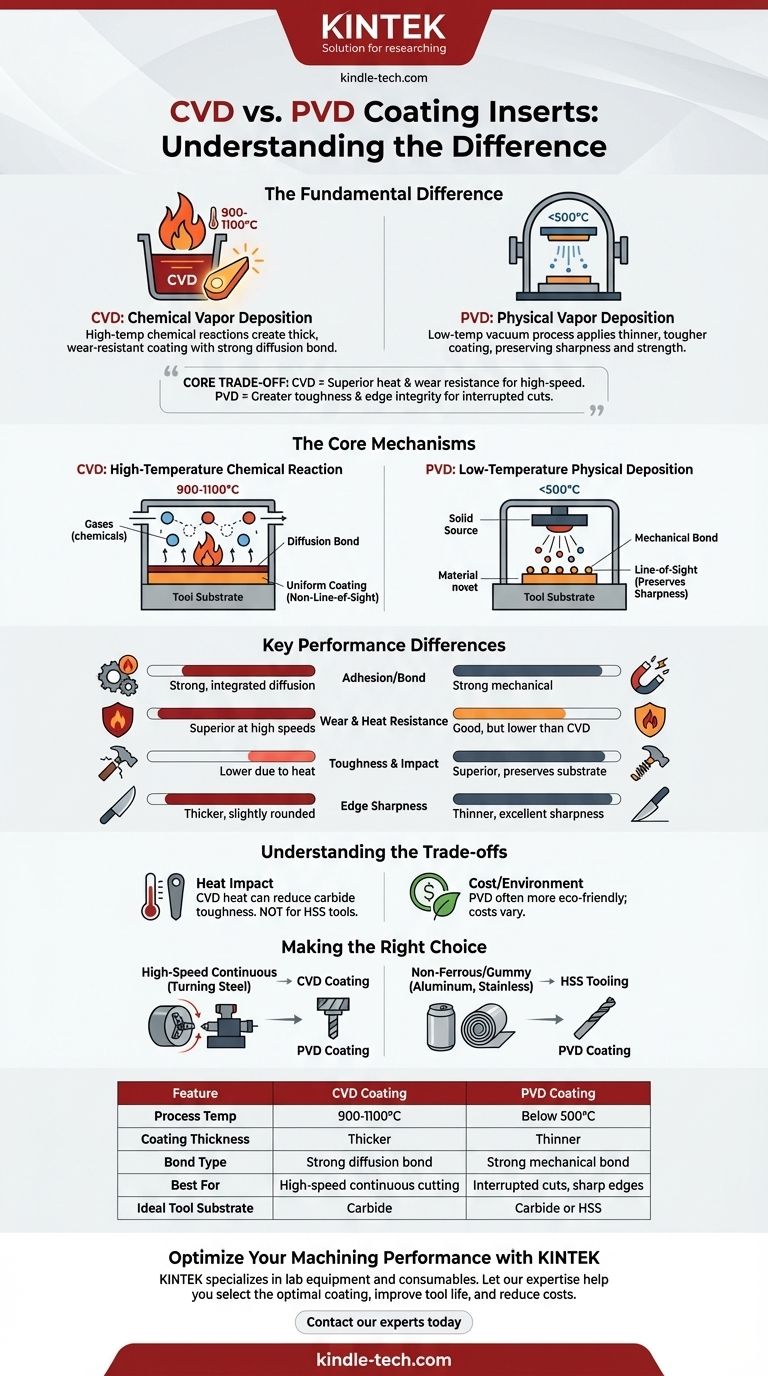

Der grundlegende Unterschied zwischen CVD- und PVD-Beschichtungen liegt in ihrem Auftragsprozess und den daraus resultierenden Eigenschaften. Die chemische Gasphasenabscheidung (CVD) verwendet hohe Temperaturen und chemische Reaktionen, um eine dicke, verschleißfeste Beschichtung mit einer sehr starken chemischen Bindung zum Werkzeug zu erzeugen. Die physikalische Gasphasenabscheidung (PVD) verwendet niedrigere Temperaturen in einem Vakuum, um eine dünnere, zähere Beschichtung aufzutragen, die die ursprüngliche Schärfe und Festigkeit des Werkzeugs besser bewahrt.

Der zentrale Kompromiss ist einfach: CVD bietet überlegene Hitze- und Verschleißfestigkeit für Hochgeschwindigkeits- und Dauerschnitte, während PVD eine größere Zähigkeit und Schneidkantenintegrität für unterbrochene Schnitte und Anwendungen bietet, bei denen die Werkzeugschärfe entscheidend ist.

Die Kernmechanismen: Wie sie funktionieren

Um zu verstehen, welche Beschichtung Sie wählen sollten, müssen Sie zunächst verstehen, wie jede einzelne aufgetragen wird. Der Prozess bestimmt direkt die endgültige Leistung des Schneideinsatzes.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Hochtemperaturprozess, der typischerweise zwischen 900 und 1100 °C abläuft. Gasförmige Chemikalien reagieren in einer Kammer, wodurch sich eine neue Materialschicht bildet und in die Oberfläche des Werkzeugsubstrats diffundiert.

Dies erzeugt eine außergewöhnlich starke, miteinander vermischte Diffusionsbindung zwischen der Beschichtung und dem Einsatz. Da es sich um eine chemische Reaktion mit Gasen handelt, ist CVD kein "Sichtlinien"-Prozess, was zu einer sehr gleichmäßigen Beschichtung führt, selbst bei komplexen Formen.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Niedertemperaturprozess, der im Allgemeinen unter 500 °C in einer Hochvakuumumgebung abläuft. Ein festes Ausgangsmaterial (wie Titan) wird verdampft, und die resultierenden Atome oder Moleküle werden physikalisch auf der Oberfläche des Werkzeugs abgeschieden.

Dieser Prozess erzeugt eine starke mechanische Bindung, der jedoch die tiefe Diffusion von CVD fehlt. PVD ist ein Sichtlinien-Prozess, der zu dünneren Beschichtungen führt, die hervorragend geeignet sind, die feinen Details einer scharfen Schneidkante zu erhalten.

Erläuterung der wichtigsten Leistungsunterschiede

Die Unterschiede im Auftragsprozess führen zu deutlichen Vor- und Nachteilen in einer realen Bearbeitungsumgebung.

Haftung und Bindungsfestigkeit

Der Hochtemperatur-Diffusionsprozess von CVD erzeugt eine grundlegend stärkere Bindung mit dem Substrat. Dies macht es sehr widerstandsfähig gegen Delamination unter extremen thermischen Belastungen.

Verschleiß- und Hitzebeständigkeit

CVD-Beschichtungen, insbesondere solche, die Aluminiumoxid (Al2O3) verwenden, bieten eine außergewöhnliche chemische Stabilität und Härte bei hohen Temperaturen. Dies macht sie ideal für Hochgeschwindigkeits-Schneidanwendungen, die erhebliche Wärme erzeugen, wie z.B. das Drehen von Stahl.

Zähigkeit und Schlagfestigkeit

PVD ist hier der klare Gewinner. Die niedrigere Prozesstemperatur beeinträchtigt die inhärente Zähigkeit des Hartmetallsubstrats nicht. Die dünneren PVD-Schichten weisen auch geringere innere Spannungen auf, wodurch sie bei unterbrochenen Schnitten wie dem Fräsen weniger anfällig für Mikrorisse sind.

Schneidkantenschärfe und Oberflächengüte

Die dünnere PVD-Anwendung bewahrt die ursprüngliche Schärfe der geschliffenen Schneidkante. Dies ist entscheidend für die Bearbeitung von zähen Materialien wie Aluminium oder für Schlichtoperationen, bei denen ein sauberer Schnitt von größter Bedeutung ist. Die dickere CVD-Beschichtung kann die Kante leicht abrunden.

Die Kompromisse verstehen

Die Wahl zwischen CVD und PVD ist eine Frage des Ausgleichs konkurrierender Prioritäten. Es gibt keine einzige "beste" Beschichtung für alle Situationen.

Der Einfluss von Wärme auf das Substrat

Dies ist der wichtigste Kompromiss. Die extreme Hitze des CVD-Prozesses kann die Zähigkeit des darunter liegenden Hartmetalls verringern. Für Werkzeuge aus Schnellarbeitsstahl (HSS) ist CVD keine Option, da die Hitze die Härtung des Werkzeugs zerstören und es verformen würde.

Optionen für Beschichtungsmaterialien

Historisch gesehen war CVD überlegen für die Anwendung hochstabiler Al2O3-Beschichtungen. Die moderne PVD-Technologie hat jedoch ihr Materialspektrum (wie TiN und TiAlN) erweitert und verbessert ihre Leistung kontinuierlich, wodurch die Lücke in vielen Bereichen geschlossen wird.

Kosten und Umweltauswirkungen

Obwohl die Kosten variieren, gelten PVD-Prozesse oft als umweltfreundlicher, da sie nicht die gleichen gefährlichen chemischen Nebenprodukte erzeugen wie einige CVD-Prozesse.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte immer auf den spezifischen Anforderungen Ihres Bearbeitungsvorgangs basieren.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-Dauerschnitten liegt (z.B. Drehen von Stahl): Wählen Sie einen CVD-beschichteten Einsatz für seine überlegene Hitze- und Freiflächenverschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf unterbrochenen Schnitten liegt (z.B. Fräsen, Bohren): Wählen Sie einen PVD-beschichteten Einsatz für seine überlegene Zähigkeit und Beständigkeit gegen Abplatzungen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Nichteisen- oder klebrigen Materialien liegt (z.B. Aluminium, Edelstahl): Wählen Sie einen PVD-beschichteten Einsatz, um eine schärfere Schneidkante zu erhalten und Aufbauschneiden zu reduzieren.

- Wenn Sie HSS-Werkzeuge verwenden: Sie müssen PVD verwenden, da die niedrige Prozesstemperatur das Werkzeug nicht beschädigt.

Letztendlich geht es bei der Auswahl der richtigen Beschichtungstechnologie darum, die Eigenschaften des Werkzeugs an die spezifischen Herausforderungen des Materials und des Schnitts anzupassen.

Zusammenfassungstabelle:

| Merkmal | CVD-Beschichtung | PVD-Beschichtung |

|---|---|---|

| Prozesstemperatur | 900-1100°C | Unter 500°C |

| Beschichtungsdicke | Dicker | Dünner |

| Bindungsart | Starke Diffusionsbindung | Starke mechanische Bindung |

| Am besten geeignet für | Hochgeschwindigkeits-Dauerschnitte (z.B. Drehen von Stahl) | Unterbrochene Schnitte, scharfe Kanten (z.B. Fräsen, Aluminium) |

| Ideales Werkzeugsubstrat | Hartmetall | Hartmetall oder Schnellarbeitsstahl (HSS) |

Optimieren Sie Ihre Bearbeitungsleistung mit der richtigen Beschichtungslösung

Die Wahl zwischen CVD- und PVD-Beschichtungen ist entscheidend für die Maximierung der Werkzeugstandzeit, Produktivität und Teilequalität. Die falsche Wahl kann zu vorzeitigem Werkzeugversagen, schlechten Oberflächengüten und erhöhten Ausfallzeiten führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Expertise in Materialwissenschaft und Schneidwerkzeugtechnologie kann Ihnen helfen:

- Die optimale Beschichtung für Ihr spezifisches Material und Ihren Bearbeitungsvorgang auszuwählen

- Die Werkzeugstandzeit und Effizienz zu verbessern mit der richtigen Beschichtungstechnologie

- Die Bearbeitungskosten zu senken durch Minimierung von Werkzeugwechseln und Ausfallzeiten

Überlassen Sie Ihre Bearbeitungsleistung nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung zur besten Beschichtungslösung für Ihre Anwendung. Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen und Ihren Return on Investment zu maximieren.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen