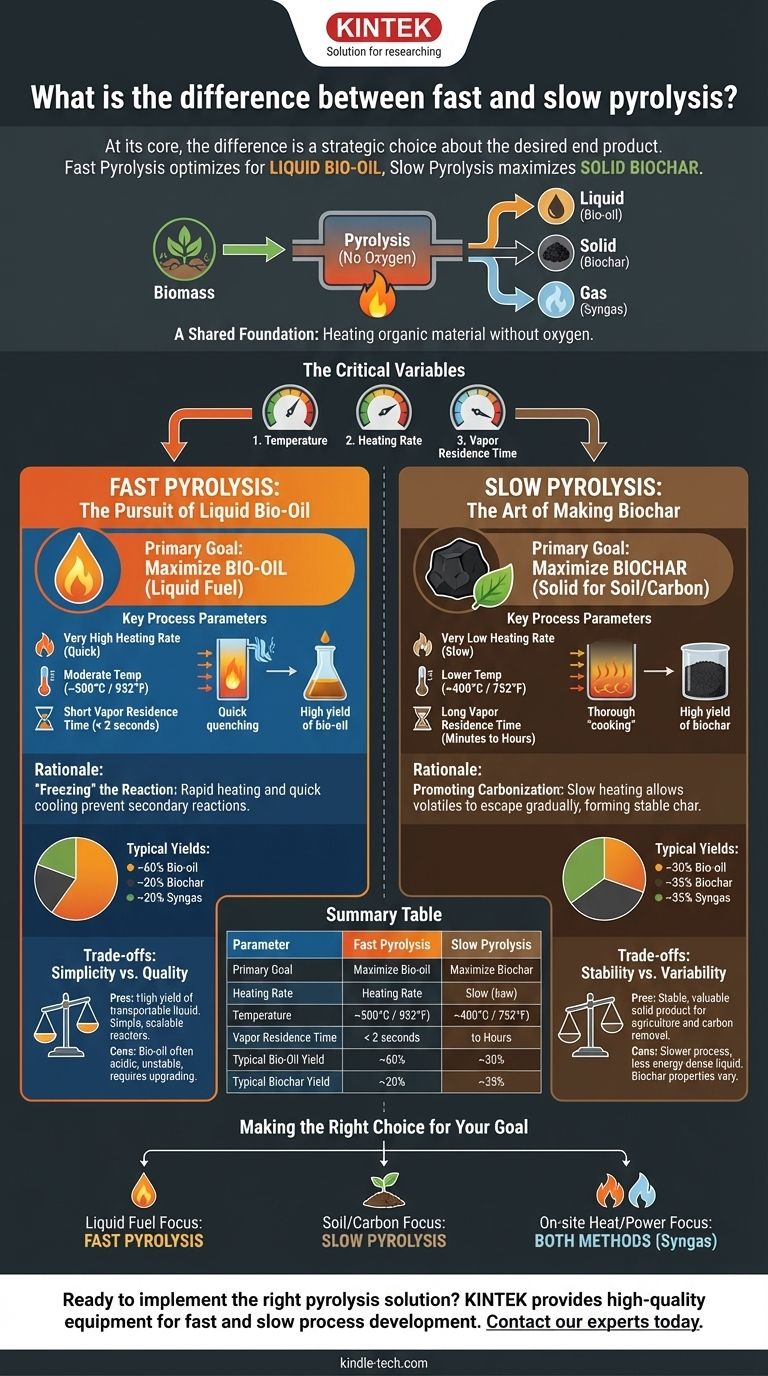

Im Grunde liegt der Unterschied zwischen schneller und langsamer Pyrolyse in der strategischen Entscheidung über das gewünschte Endprodukt. Obwohl beide Verfahren Biomasse thermisch ohne Sauerstoff zersetzen, ist die schnelle Pyrolyse darauf optimiert, eine hohe Ausbeute an flüssigem Bioöl zu erzeugen, während die langsame Pyrolyse darauf ausgelegt ist, den Ausstoß an festem Bioholzkohle zu maximieren. Die Geschwindigkeit, Temperatur und Aufheizrate sind allesamt Werkzeuge, die angepasst werden, um eines dieser beiden unterschiedlichen Ziele zu erreichen.

Die grundlegende Unterscheidung liegt nicht im Prozess selbst, sondern in seinem beabsichtigten Ergebnis. Wählen Sie schnelle Pyrolyse, wenn Ihr Ziel flüssiger Brennstoff (Bioöl) ist. Wählen Sie langsame Pyrolyse, wenn Ihr Ziel ein stabiler, kohlenstoffreicher Feststoff (Bioholzkohle) für die Landwirtschaft oder Kohlenstoffabscheidung ist.

Eine gemeinsame Grundlage: Das Prinzip der Pyrolyse

Was ist Pyrolyse?

Pyrolyse ist ein Verfahren zur Erhitzung von organischem Material, wie Biomasse, bei hohen Temperaturen in einer sauerstofffreien Umgebung.

Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht. Stattdessen zersetzen sich seine chemischen Verbindungen in eine Mischung aus drei Produkten: einer Flüssigkeit (Bioöl), einem Feststoff (Bioholzkohle) und einem Gas (Synthesegas).

Die entscheidenden Variablen

Das Verhältnis und die spezifischen Eigenschaften dieser drei Produkte werden durch drei Schlüsselparameter des Prozesses gesteuert:

- Temperatur: Das Hitzenniveau im Reaktor.

- Aufheizrate: Wie schnell die Biomasse die Zieltemperatur erreicht.

- Verweilzeit der Dämpfe: Wie lange die gasförmigen Produkte in der heißen Reaktionszone verbleiben.

Die Manipulation dieser Variablen definiert den Unterschied zwischen schneller und langsamer Pyrolyse.

Schnelle Pyrolyse: Das Streben nach flüssigem Bioöl

Wichtige Prozessparameter

Die schnelle Pyrolyse verwendet eine sehr hohe Aufheizrate, um die Biomasse auf eine moderate Temperatur von etwa 500 °C zu bringen.

Entscheidend ist, dass die entstehenden Dämpfe extrem schnell entfernt und abgekühlt werden – oft in weniger als zwei Sekunden. Diese kurze Verweilzeit der Dämpfe ist das definierende Merkmal.

Das Hauptprodukt: Bioöl

Dieser Prozess ist darauf optimiert, den flüssigen Anteil zu maximieren und bis zu 75 % Bioöl des Gewichts der ursprünglichen Biomasse zu liefern.

Bioöl ist eine dunkle, dichte Flüssigkeit, die als Kesselbrennstoff verwendet oder zu fortschrittlichen Biokraftstoffen und Biochemikalien aufgerüstet werden kann. Der Verweis auf kleine, mobile Anlagen unterstreicht ihr Potenzial für eine dezentrale Produktion.

Die Begründung: Das „Einfrieren“ der Reaktion

Das Ziel der schnellen Pyrolyse ist es, die Biomasse schnell zu zersetzen und die Dämpfe sofort abzukühlen. Diese schnelle Abkühlung verhindert, dass die Moleküle in der Dampfphase Sekundärreaktionen eingehen, die sonst mehr Gas oder feste Holzkohle bilden würden.

Langsame Pyrolyse: Die Kunst der Bioholzkohleherstellung

Wichtige Prozessparameter

Die langsame Pyrolyse verwendet, ihrem Namen entsprechend, eine sehr langsame Aufheizrate über einen viel längeren Zeitraum, der oft Stunden dauert. Die Temperaturen sind typischerweise niedriger, oft um 400 °C.

Dies ermöglicht es der Biomasse, langsam und gründlich zu „kochen“ und zu verkohlen, wobei die Verweilzeiten der Dämpfe viele Minuten oder sogar Stunden betragen können.

Das Hauptprodukt: Bioholzkohle

Dieser Prozess ist darauf ausgelegt, den festen Anteil zu maximieren und etwa 35 % Bioholzkohle zu liefern.

Bioholzkohle ist ein stabiles, kohlenstoffreiches, holzkohleähnliches Material. Sie wird hauptsächlich nicht als Brennstoff geschätzt, sondern als wirksames Bodenverbesserungsmittel, das die Wasserspeicherung und Nährstoffverfügbarkeit verbessert, sowie als Methode zur langfristigen Kohlenstoffabscheidung.

Die Begründung: Förderung der Karbonisierung

Durch das langsame Erhitzen des Materials ermöglicht der Prozess, dass die flüchtigen Bestandteile allmählich entweichen, während sich die Kohlenstoffstruktur der Biomasse reorganisiert und zu einer stabilen Holzkohle verfestigt.

Die Kompromisse verstehen: Eine Geschichte von drei Produkten

Kein Pyrolyseverfahren ist perfekt; jedes beinhaltet einen Kompromiss zwischen den drei möglichen Ergebnissen. Ihre Wahl bestimmt direkt das Verhältnis der Produkte, die Sie erhalten.

Die unvermeidliche Produktaufteilung

Denken Sie daran, dass beide Verfahren alle drei Produkte erzeugen. Der Unterschied liegt im Verhältnis.

- Ausbeute bei schneller Pyrolyse: ~60 % Bioöl, ~20 % Bioholzkohle, ~20 % Synthesegas.

- Ausbeute bei langsamer Pyrolyse: ~30 % Bioöl, ~35 % Bioholzkohle, ~35 % Synthesegas.

(Hinweis: Die genauen Ausbeuten variieren erheblich je nach Rohstoff und spezifischen Prozessbedingungen.)

Schnelle Pyrolyse: Einfachheit vs. Qualität

Der Hauptvorteil der schnellen Pyrolyse ist eine hohe Ausbeute an einem transportablen flüssigen Energieträger aus einer Vielzahl von Rohstoffen. Wie das Referenzmaterial feststellt, können die Reaktoren relativ einfach und skalierbar sein.

Der größte Nachteil ist die Qualität des Bioöls. Es ist oft sauer, instabil und enthält hohe Mengen an Wasser und Sauerstoff, was eine erhebliche und kostspielige Aufbereitung erfordert, bevor es als direkter Ersatz für Transportkraftstoff verwendet werden kann.

Langsame Pyrolyse: Stabilität vs. Variabilität

Der Schlüsselvorteil der langsamen Pyrolyse ist die Herstellung eines stabilen, wertvollen festen Produkts. Bioholzkohle hat unmittelbare Anwendungen in der Landwirtschaft und trägt direkt zur Kohlenstoffentfernung bei.

Der Nachteil ist, dass der Prozess langsamer ist und weniger energieintensiven flüssigen Brennstoff erzeugt. Darüber hinaus kann, wie in den Referenzen erwähnt, die Beschaffenheit der Bioholzkohle stark von Rohstoff und Bedingungen abhängen, was die Marktkonsistenz zu einer Herausforderung macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welches Verfahren das richtige ist. Die Entscheidung hängt vollständig von dem primären Produkt ab, das Sie am meisten schätzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Brennstoffs für Energie oder zur Weiterverarbeitung liegt: Die schnelle Pyrolyse ist der richtige und effizienteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung, der Abfallwirtschaft oder der Kohlenstoffabscheidung liegt: Die langsame Pyrolyse ist die überlegene Methode zur Maximierung stabiler Bioholzkohle.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Prozesswärme oder Strom vor Ort liegt: Beide Verfahren erzeugen Synthesegas, das verbrannt werden kann, um den Pyrolyseprozess selbst anzutreiben, wodurch beide potenziell autark werden können.

Letztendlich ist das Verständnis des Zielprodukts der Schlüssel zur Entmystifizierung der Welt der Pyrolyse.

Zusammenfassungstabelle:

| Parameter | Schnelle Pyrolyse | Langsame Pyrolyse |

|---|---|---|

| Hauptziel | Maximierung von Bioöl (flüssiger Brennstoff) | Maximierung von Bioholzkohle (Feststoff für Boden/Kohlenstoff) |

| Aufheizrate | Sehr hoch | Sehr niedrig |

| Temperatur | ~500°C | ~400°C |

| Verweilzeit der Dämpfe | < 2 Sekunden | Minuten bis Stunden |

| Typische Bioölausbeute | Bis zu 75 % | ~30 % |

| Typische Bioholzkohleausbeute | ~20 % | ~35 % |

Bereit, die richtige Pyrolyselösung für Ihre Biomasseverarbeitungsziele umzusetzen?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die fortgeschrittene Forschung und Prozessentwicklung spezialisiert. Ob Sie für die Produktion von Bioöl, Bioholzkohle oder Synthesegas optimieren – unsere Reaktoren und Analysewerkzeuge sind auf Präzision und Zuverlässigkeit ausgelegt.

Wir unterstützen unsere Kunden in den Bereichen erneuerbare Energien und Umwelt durch:

- Bereitstellung robuster Pyrolyse-Reaktoren für die Entwicklung schneller und langsamer Prozesse.

- Lieferung wesentlicher Laborgeräte zur Analyse der Eigenschaften von Bioöl, Bioholzkohle und Synthesegas.

- Unterstützung Ihrer F&E-Arbeit mit zuverlässigen Verbrauchsmaterialien und fachkundigem technischen Support.

Lassen Sie uns gemeinsam eine nachhaltige Zukunft gestalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre spezifischen Anforderungen an Pyrolyse und Biomasseverarbeitung unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor