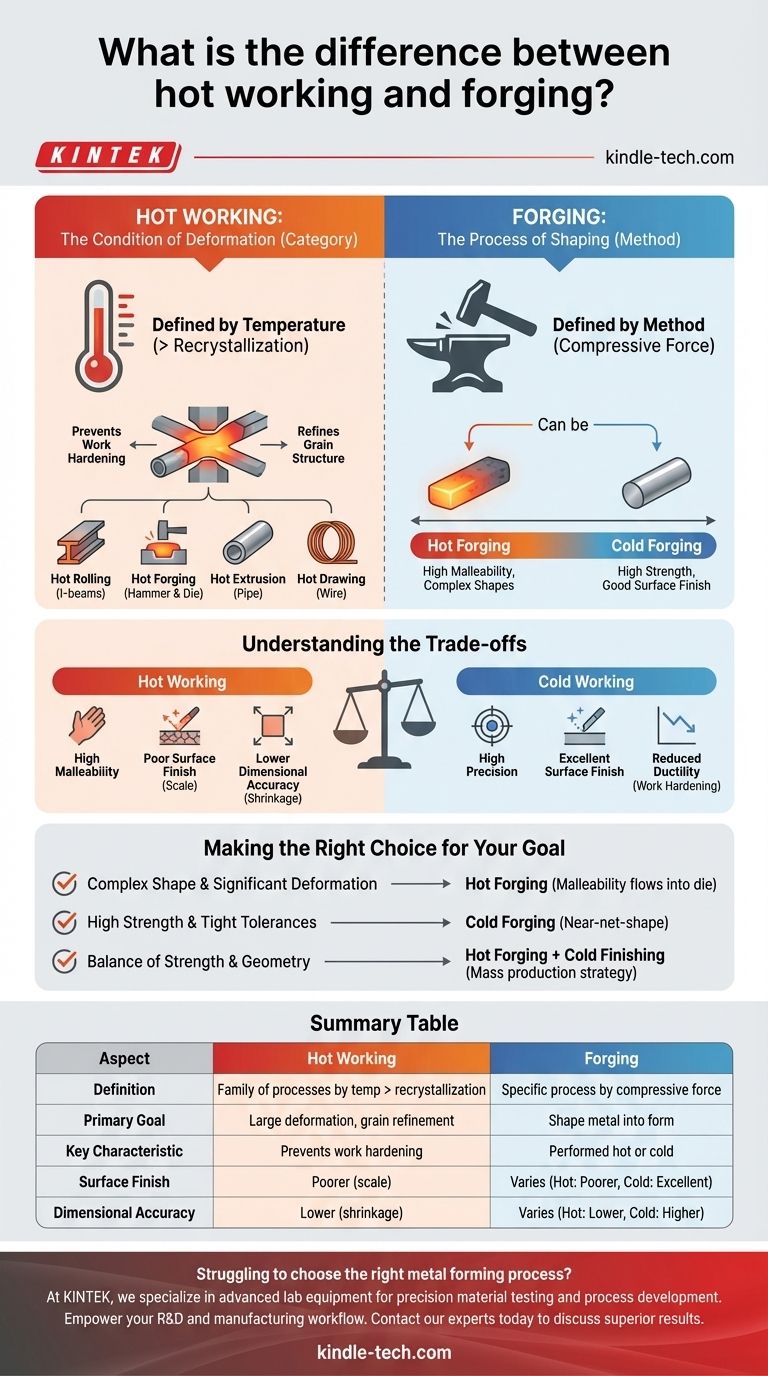

Grundsätzlich ist die Warmumformung eine breite Kategorie von Metallverformungsprozessen, während das Schmieden eine spezifische Fertigungstechnik innerhalb dieser Kategorie ist. Der Hauptunterschied besteht darin, dass die Warmumformung durch die Temperatur definiert wird – die Bearbeitung eines Metalls oberhalb seines Rekristallisationspunktes – während das Schmieden durch die Methode definiert wird – die Formgebung von Metall unter Verwendung lokalisierter Druckkräfte. Daher kann Schmieden eine Art der Warmumformung sein, es kann aber auch kalt durchgeführt werden.

Der entscheidende Unterschied liegt in der Kategorie versus dem Prozess. Warmumformung beschreibt den Zustand, unter dem Metall geformt wird – insbesondere oberhalb seiner Rekristallisationstemperatur. Schmieden ist ein spezifischer Prozess der Metallformgebung mit Druckkraft, der entweder warm oder kalt erfolgen kann.

Was ist Warmumformung? Der Zustand der Verformung

Warmumformung ist kein einzelner Prozess, sondern eine Familie von Prozessen, die durch ein einziges Prinzip vereint sind: die Verformung von Metall bei einer Temperatur, die hoch genug ist, um eine Kaltverfestigung zu verhindern.

Definiert durch Temperatur, nicht durch Methode

Das entscheidende Merkmal jedes Warmumformungsprozesses ist, dass die Temperatur des Metalls oberhalb seiner Rekristallisationstemperatur gehalten wird.

Bei dieser Temperatur wird die kristalline Kornstruktur des Metalls während der Verformung kontinuierlich neu gebildet und verfeinert. Dies ist vergleichbar mit der Arbeit mit warmem Ton; er bleibt formbar und reißt unter Druck nicht.

Der metallurgische Vorteil

Die Bearbeitung von Metall oberhalb seiner Rekristallisationstemperatur verhindert die Kaltverfestigung, was sehr große Verformungen ohne Bruchgefahr ermöglicht.

Dieser Prozess bricht auch grobe Kornstrukturen auf und verfeinert sie zu kleineren, gleichmäßigeren Körnern, was im Allgemeinen die Zähigkeit und Duktilität des Materials verbessert.

Beispiele für Warmumformungsprozesse

Um die Warmumformung als Kategorie zu verstehen, betrachten Sie ihre Mitglieder. Schmieden ist nur eines von vielen.

- Warmwalzen: Das Pressen von Metallknüppeln durch Walzen, um lange Produkte wie I-Träger oder Bleche herzustellen.

- Warmschmieden: Das Hämmern oder Pressen von Metall in eine gewünschte Form.

- Warmstrangpressen: Das Drücken von Metall durch eine Matrize, um Teile mit konstantem Querschnitt herzustellen, wie z. B. ein Rohr oder einen Aluminiumfensterrahmen.

- Warmziehen: Das Ziehen von Metall durch eine Matrize, um seinen Durchmesser zu reduzieren, wie bei der Drahtherstellung.

Was ist Schmieden? Der Prozess der Formgebung

Schmieden ist einer der ältesten Metallbearbeitungsprozesse, definiert durch die Formgebung von Metall unter Verwendung von Druckkräften, die entweder mit einem Hammer oder einer Presse ausgeübt werden.

Das Spektrum des Schmiedens

Die Verwechslung zwischen Warmumformung und Schmieden entsteht, weil Schmieden über einen Bereich von Temperaturen durchgeführt werden kann, was seine Eigenschaften und Ergebnisse dramatisch verändert.

Warmschmieden Hier überschneiden sich die beiden Konzepte. Warmschmieden ist der Prozess der Formgebung von Metall durch Druckkraft, während es sich oberhalb seiner Rekristallisationstemperatur befindet.

Da es sich um einen Warmumformungsprozess handelt, kann Warmschmieden komplexe Formen erzeugen und in einem einzigen Schritt erhebliche Geometrieänderungen erzielen.

Kaltschmieden Dies ist der Prozess der Metallformgebung bei oder nahe Raumtemperatur. Da es sich um einen Kaltumformungsprozess handelt, erfordert er viel höhere Kräfte und führt zu einer erheblichen Kaltverfestigung.

Kaltschmieden erhöht die Festigkeit und Härte des Metalls auf Kosten seiner Duktilität. Es wird typischerweise für Endbearbeitungsschritte oder für weniger komplexe Formen verwendet, bei denen eine hohe Festigkeit erforderlich ist.

Die Kompromisse verstehen

Die Wahl zwischen Warm- und Kaltumformungsverfahren beinhaltet eine klare Reihe von technischen Kompromissen. Die richtige Wahl hängt ausschließlich von den Zielen für das Endbauteil ab.

Warmumformung: Formbarkeit vs. Präzision

Der Hauptvorteil der Warmumformung ist die hohe Formbarkeit des Metalls. Dies hat jedoch seinen Preis.

Hohe Temperaturen verursachen die Bildung einer Oxidschicht (Zunder) auf der Oberfläche, was zu einer schlechten Oberflächengüte führt. Darüber hinaus schrumpft das Teil beim Abkühlen und kann sich verziehen, was zu einer geringeren Maßhaltigkeit führt.

Kaltumformung: Präzision vs. Verformbarkeit

Der Hauptvorteil der Kaltumformung (einschließlich Kaltschmieden) ist die Kontrolle. Sie erzeugt Teile mit einer glatten Oberfläche und ausgezeichneten Maßtoleranzen, da keine hitzebedingte Zunderbildung oder Schrumpfung auftritt.

Der Kompromiss ist eine massive Reduzierung der Duktilität. Kaltumformung erfordert deutlich mehr Kraft und ist in der Menge der Verformung begrenzt, die sie erreichen kann, bevor das Material zu spröde wird und zu reißen droht.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung an Festigkeit, Maßhaltigkeit und Kosten bestimmen den idealen Prozess.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer komplexen Form oder der Erzielung einer erheblichen Verformung liegt: Warmschmieden ist der richtige Weg, da die hohe Formbarkeit des Materials es ermöglicht, leicht in die Matrize zu fließen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Festigkeit, einer glatten Oberfläche und enger Maßtoleranzen liegt: Kaltschmieden oder ein sekundärer Kaltumformungsprozess (wie Prägen) ist die überlegene Wahl für ein endkonturnahes Teil.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Festigkeit und komplexer Geometrie für die Massenproduktion liegt: Eine gängige Strategie ist es, die ursprüngliche Form warm zu schmieden und dann einen Kaltbearbeitungsvorgang zu verwenden, um die endgültigen Abmessungen und Oberflächeneigenschaften zu erreichen.

Das Verständnis dieser Hierarchie zwischen Zustand und Prozess ermöglicht es Ihnen, Fertigungsmethoden präzise und zielgerichtet zu spezifizieren.

Zusammenfassungstabelle:

| Aspekt | Warmumformung | Schmieden |

|---|---|---|

| Definition | Eine Familie von Prozessen, definiert durch Temperatur (oberhalb der Rekristallisation) | Ein spezifischer Prozess, definiert durch die Methode (Druckkraft) |

| Primäres Ziel | Große Verformungen erzielen, Kornstruktur verfeinern | Metall in eine gewünschte Form bringen |

| Hauptmerkmal | Verhindert Kaltverfestigung, verbessert die Duktilität | Kann warm oder kalt durchgeführt werden |

| Oberflächengüte | Schlechter (aufgrund von Zunder) | Variiert (Warm: Schlechter, Kalt: Ausgezeichnet) |

| Maßhaltigkeit | Geringer (aufgrund von Schrumpfung) | Variiert (Warm: Geringer, Kalt: Höher) |

Haben Sie Schwierigkeiten, den richtigen Metallumformungsprozess für Ihre Anwendung zu wählen?

Die Unterscheidung zwischen Warmumformung und Schmieden ist entscheidend für die Erzielung der gewünschten Materialeigenschaften, Festigkeit und Maßhaltigkeit Ihrer Komponenten. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für präzise Materialprüfung und Prozessentwicklung erforderlich sind.

Ob Sie neue Legierungen entwickeln, Schmiedeparameter optimieren oder die Qualitätskontrolle sicherstellen – unsere Lösungen unterstützen Ihren gesamten F&E- und Fertigungs-Workflow.

Lassen Sie KINTEK Ihre Präzisionsfertigung stärken. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Labor-Heizpresse

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

Andere fragen auch

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion