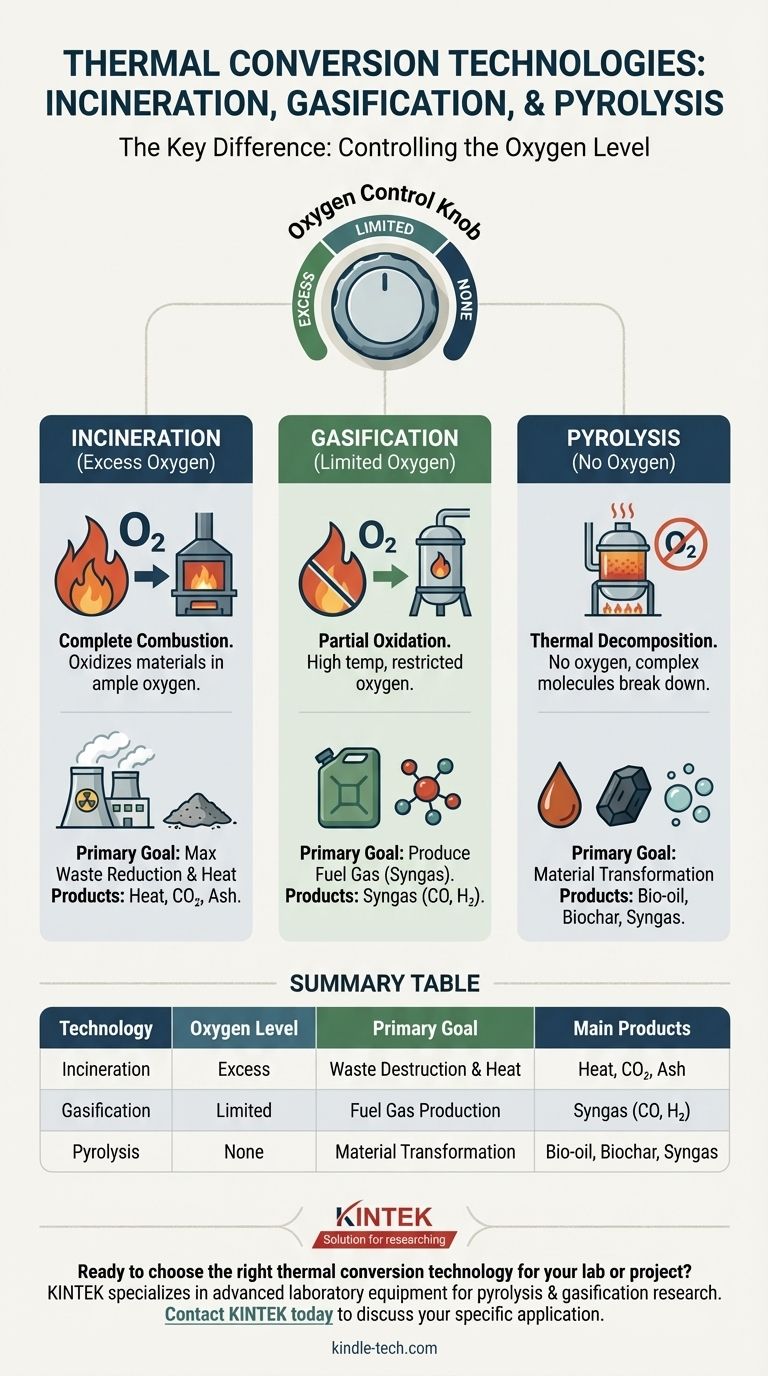

Der grundlegende Unterschied zwischen Verbrennung, Vergasung und Pyrolyse liegt in der Menge des während des Prozesses vorhandenen Sauerstoffs. Die Verbrennung beinhaltet eine vollständige Verbrennung mit einem Überschuss an Sauerstoff, die Vergasung verwendet eine begrenzte Menge Sauerstoff für eine Teilverbrennung, und die Pyrolyse findet in völliger Abwesenheit von Sauerstoff statt. Diese einzelne Variable bestimmt die chemischen Reaktionen, die Endprodukte und den letztendlichen Zweck jeder Technologie.

Bei der Wahl zwischen diesen drei thermischen Umwandlungsverfahren geht es nicht darum, welches „am besten“ ist, sondern um das gewünschte Ergebnis. Die verwendete Sauerstoffmenge wirkt wie ein Regelknopf, der bestimmt, ob das Ziel darin besteht, Energie als Wärme freizusetzen oder ein Material in wertvolle Brennstoffe und chemische Produkte umzuwandeln.

Die entscheidende Rolle des Sauerstoffs

Sauerstoff ist der Schlüsselreaktant, der den Weg der thermischen Umwandlung bestimmt. Durch die Kontrolle seiner Zufuhr können wir den Prozess von der einfachen Zerstörung zur komplexen Umwandlung steuern.

Verbrennung (Incineration): Vollständige Oxidation

Die Verbrennung ist der Prozess des Verbrennens organischer Materialien in einer Umgebung mit reichlich Sauerstoff. Es handelt sich um eine Form der vollständigen Oxidation.

Das Hauptziel der Verbrennung ist die Maximierung der Wärmeabgabe und die größtmögliche Volumenreduzierung des Ausgangsmaterials, wie z. B. Siedlungsabfall.

Die Hauptprodukte sind Wärme (zur Erzeugung von Dampf für Strom oder Heizung), Kohlendioxid (CO₂), Wasser und ein fester Rückstand, der als Asche bekannt ist.

Vergasung (Gasification): Teiloxidation

Die Vergasung setzt kohlenstoffbasierte Materialien hohen Temperaturen (typischerweise über 700 °C) mit einer begrenzten oder „unterversorgten“ Sauerstoffzufuhr aus.

Dies verhindert eine vollständige Verbrennung. Anstatt nur Wärme und CO₂ zu erzeugen, erzeugt der Prozess gezielt eine Mischung aus brennbaren Gasen.

Das Hauptprodukt ist Synthesegas oder Syngas, ein Brennstoff, der hauptsächlich aus Kohlenmonoxid (CO) und Wasserstoff (H₂) besteht. Dieses Gas kann dann zur Stromerzeugung oder als Baustein für die Herstellung von Chemikalien und flüssigen Brennstoffen verwendet werden.

Pyrolyse: Thermische Zersetzung ohne Sauerstoff

Die Pyrolyse ist die thermische Zersetzung von Materialien bei hohen Temperaturen in völliger Abwesenheit von Sauerstoff.

Da kein Sauerstoff vorhanden ist, mit dem es reagieren könnte, verbrennt das Material nicht. Stattdessen zerfallen die komplexen organischen Moleküle in einfachere, kleinere Moleküle.

Dieser Prozess erzeugt drei verschiedene Produkte: eine Flüssigkeit, die als Bio-Öl oder Pyrolyseöl bekannt ist, einen festen, kohlenstoffreichen Rückstand namens Biochar (Biokohle) und ein gasförmiges Gemisch, das Syngas ähnelt. Da es sich um einen endothermen Prozess handelt (der Energiezufuhr erfordert), behalten die resultierenden Produkte einen sehr hohen Energiegehalt bei.

Die Abwägungen verstehen

Jeder Prozess bringt einen eigenen Satz betrieblicher Realitäten und strategischer Vorteile mit sich. Die Wahl des richtigen hängt von der Balance zwischen Komplexität, Kosten und den gewünschten Ergebnissen ab.

Einfachheit vs. Vielseitigkeit

Die Verbrennung ist die ausgereifteste und technologisch einfachste der drei Methoden und somit eine robuste Lösung für die Abfallbeseitigung und Wärmeerzeugung.

Die Vergasung und Pyrolyse sind im Betrieb komplexer. Sie erfordern eine präzisere Kontrolle über Temperatur und Ausgangsmaterialqualität, bieten aber den erheblichen Vorteil, vielseitigere Produkte wie Brennstoffe und chemische Ausgangsstoffe zu erzeugen.

Energieabgabe: Direkte Wärme vs. gespeicherter Brennstoff

Die Energie aus der Verbrennung wird sofort als Wärme freigesetzt. Dies ist sehr effizient, wenn in der Nähe ein direkter Bedarf für diese Wärme oder den Dampf besteht, wie z. B. in einem Kraftwerk oder einem Fernwärmenetz.

Vergasung und Pyrolyse erzeugen Zwischenbrennstoffe (Syngas, Bio-Öl). Diese Brennstoffe können flexibler gelagert, transportiert und verwendet werden, aber ihre Umwandlung in Endenergie (wie Strom) erfordert zusätzliche Schritte und potenzielle Effizienzverluste.

Endprodukte: Asche vs. Mehrwertmaterialien

Das primäre feste Endprodukt der Verbrennung ist Asche, die typischerweise deponiert werden muss.

Die Pyrolyse hingegen erzeugt Biochar, ein wertvolles Produkt, das als Bodenverbesserer zur Steigerung der Fruchtbarkeit und zur Kohlenstoffbindung verwendet werden kann. Dies wandelt einen Abfallstrom in eine wertvolle Ressource um.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Technologie hängt vollständig von Ihrem Hauptziel ab, sei es Abfallwirtschaft, Energieerzeugung oder Materialrückgewinnung.

- Wenn Ihr Hauptaugenmerk auf maximaler Abfallvolumenreduzierung und direkter Wärmeerzeugung liegt: Die Verbrennung ist der direkteste und etablierteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines vielseitigen Brenngases für die Stromerzeugung oder chemische Synthese liegt: Die Vergasung ist die gezielte Technologie zur Umwandlung fester Ausgangsmaterialien in Syngas.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Brennstoffe, Chemikalien oder wertvoller fester Koppelprodukte wie Biochar liegt: Die Pyrolyse bietet die einzigartige Fähigkeit, organische Materialien in unterschiedliche flüssige und feste Endprodukte umzuwandeln.

Letztendlich hängt Ihre Entscheidung davon ab, ob Sie das Ausgangsmaterial als ein zu beseitigendes Problem oder als eine zu transformierende Ressource betrachten.

Zusammenfassungstabelle:

| Technologie | Sauerstoffgehalt | Hauptziel | Hauptprodukte |

|---|---|---|---|

| Verbrennung | Sauerstoffüberschuss | Abfallzerstörung & Wärme | Wärme, CO₂, Asche |

| Vergasung | Begrenzter Sauerstoff | Brennstoffgasproduktion | Syngas (CO, H₂) |

| Pyrolyse | Kein Sauerstoff | Materialumwandlung | Bio-Öl, Biochar, Syngas |

Bereit, die richtige thermische Umwandlungstechnologie für Ihr Labor oder Projekt auszuwählen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die Forschung und Entwicklung von Prozessen wie Pyrolyse und Vergasung spezialisiert. Ob Sie die Biochar-Produktion, die Syngas-Analyse oder die Synthese neuer Materialien untersuchen, unsere präzisen und zuverlässigen Systeme sind darauf ausgelegt, Ihre genauen Anforderungen zu erfüllen.

Lassen Sie sich von unseren Experten helfen, das Potenzial Ihrer Materialien auszuschöpfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien