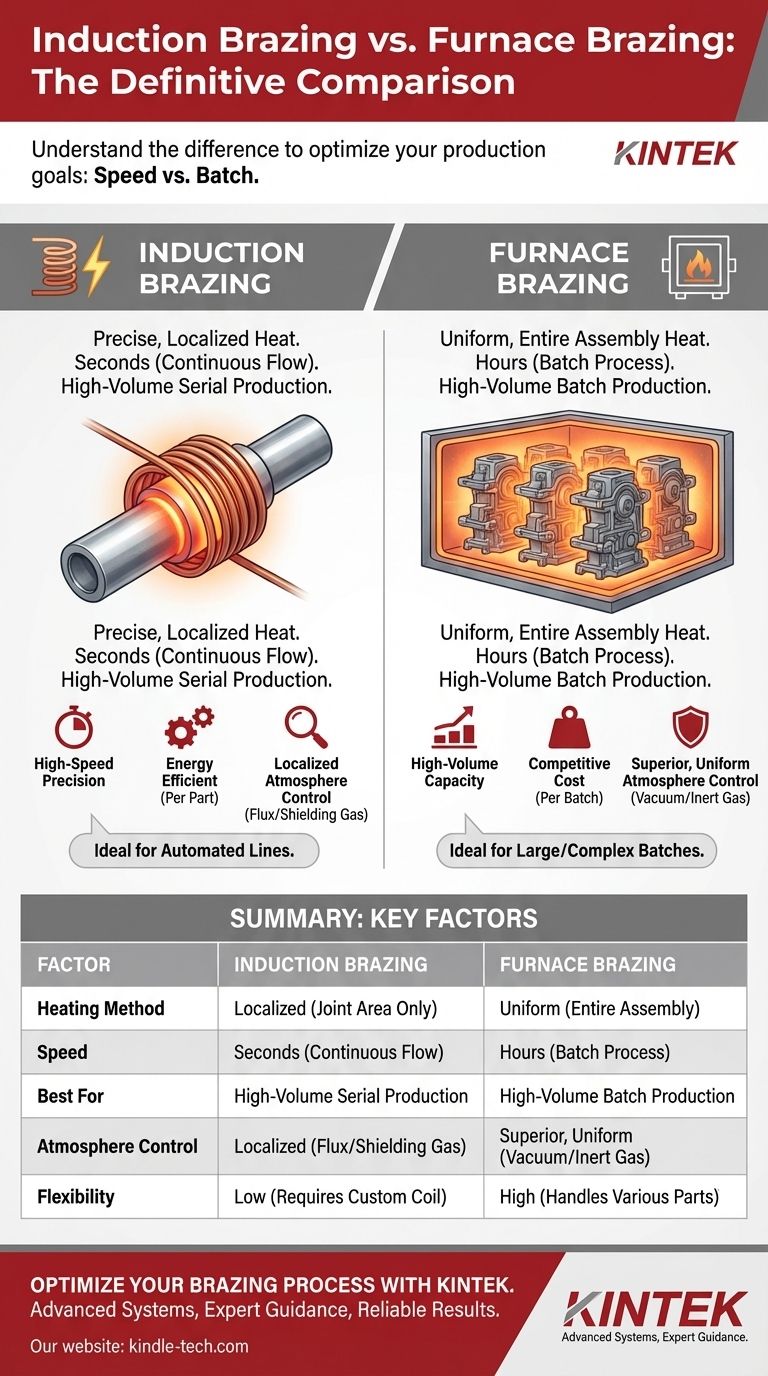

Der Hauptunterschied zwischen Induktionslöten und Ofenlöten liegt in der Art der Erwärmung. Beim Ofenlöten wird die gesamte Baugruppe gleichmäßig in einer kontrollierten Kammer erhitzt, während beim Induktionslöten ein Magnetfeld verwendet wird, um eine schnelle, lokalisierte Wärme nur im Bereich der Verbindung zu erzeugen. Dieser grundlegende Unterschied bedingt alle anderen Unterschiede in Bezug auf Geschwindigkeit, Kosten und Anwendung.

Ihre Wahl zwischen diesen beiden Methoden hängt nicht davon ab, welche universell „besser“ ist, sondern welche am besten zu Ihren spezifischen Produktionszielen passt. Die Entscheidung hängt von einem zentralen Kompromiss ab: der Chargenverarbeitungsfähigkeit eines Ofens gegenüber der Hochgeschwindigkeitspräzision der Induktion.

Der grundlegende Unterschied: Wie die Wärme zugeführt wird

Der Erwärmungsmechanismus ist das bestimmende Merkmal, das diese beiden leistungsstarken Lötverfahren trennt. Das Verständnis hierfür ist der Schlüssel zur Auswahl des richtigen Verfahrens für Ihre Anforderungen.

Ofenlöten: Durchwärmen der gesamten Baugruppe

Beim Ofenlöten werden Teile mit vorplatziertem Lötmittel in einen Ofen geladen. Die gesamte Kammer wird zusammen mit allen darin befindlichen Teilen langsam und gleichmäßig auf Löttemperatur gebracht.

Dieser Prozess wird meist unter kontrollierter Atmosphäre durchgeführt, um Oxidation zu verhindern. Verfahren wie Vakuumlöten, bei dem die Luft abgesaugt wird, oder gasgeschütztes Löten gewährleisten eine saubere Umgebung, was zu starken, qualitativ hochwertigen Verbindungen über die gesamte Charge hinweg führt.

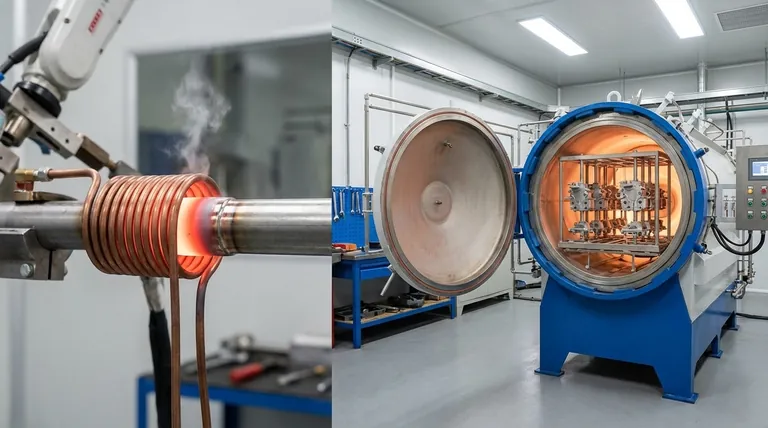

Induktionslöten: Präzise, lokalisierte Wärme

Beim Induktionslöten wird ein hochfrequenter Wechselstrom durch eine Kupferspule geleitet. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um den Verbindungsbereich.

Dieses Magnetfeld induziert elektrische Ströme (Wirbelströme) direkt in den Metallteilen, wodurch diese aufgrund ihres eigenen elektrischen Widerstands extrem schnell erhitzt werden. Die Wärme wird intern erzeugt und nur dort konzentriert, wo sie benötigt wird, während der Rest der Baugruppe kühl bleibt.

Vergleich der wichtigsten Prozesseigenschaften

Die unterschiedlichen Erwärmungsmethoden führen zu sehr unterschiedlichen Ergebnissen in Bezug auf Geschwindigkeit, Qualitätskontrolle, Volumen und Flexibilität.

Erwärmungsgeschwindigkeit und Zykluszeit

Ofenlöten ist ein Chargenprozess mit langer Zykluszeit. Das Erhitzen eines ganzen Ofens und seines Inhalts kann Stunden dauern. Es können jedoch Tausende von Verbindungen gleichzeitig bearbeitet werden, wodurch die Zeit pro Verbindung sehr gering ist.

Induktionslöten ist ein kontinuierlicher Prozess mit extrem kurzer Zykluszeit. Die Erwärmung ist oft in Sekunden abgeschlossen. Dies macht es ideal für die Integration in eine automatisierte Produktionslinie, in der Teile einzeln bearbeitet werden.

Verbindungsqualität und Atmosphärenkontrolle

Ofenlöten bietet eine überlegene, gleichmäßige Atmosphärenkontrolle. Eine Vakuum- oder Inertgasatmosphäre schützt das gesamte Teil während des langen Erwärmungszyklus vor Oxidation, was für empfindliche Materialien und komplexe Geometrien entscheidend ist.

Induktionslöten bietet eine lokalisierte Atmosphärenkontrolle. Obwohl es in einer speziellen Kammer durchgeführt werden kann, erfolgt es oft an der Luft unter Verwendung eines Flussmittels zum Schutz vor Oxidation oder mit einem gezielten Strom von Schutzgas, der auf die Verbindung gerichtet ist. Die Qualität an der Verbindung ist ausgezeichnet, aber der Rest des Teils wird nicht geschützt.

Produktionsvolumen und Skalierbarkeit

Ofenlöten eignet sich hervorragend für die Hochvolumen-Chargenproduktion. Seine Stärke liegt in der Fähigkeit, eine große Menge an Teilen – unabhängig davon, ob sie groß, komplex oder eine Mischung verschiedener Größen sind – in einem einzigen Durchgang zu bearbeiten. Die Lötlegierung wird typischerweise vor dem Laden auf jedem Teil vorpositioniert.

Induktionslöten eignet sich hervorragend für die Hochvolumen-Serienfertigung. Es ist darauf ausgelegt, jeweils eine Verbindung mit unglaublicher Geschwindigkeit zu löten, was es perfekt für dedizierte Fertigungszellen macht, die Millionen identischer Teile pro Jahr produzieren.

Die Kompromisse verstehen

Keine Methode ist ohne Einschränkungen. Ihre Entscheidung erfordert eine Abwägung der betrieblichen Vorteile gegenüber den potenziellen Nachteilen.

Energieverbrauch

Die Induktionserwärmung ist pro Teil sehr energieeffizient. Sie wandelt elektrische Energie direkt im Werkstück in Wärme um, mit sehr geringen Verlusten.

Das Ofenlöten ist pro Teil weniger energieeffizient, da es erfordert, die gesamte Ofenkammer, die Gestelle und die gesamte Masse jeder Baugruppe im Inneren zu erwärmen. Bei einem voll beladenen Ofen kann die Energiekosten pro Verbindung jedoch sehr wettbewerbsfähig sein.

Teilverzug und Spannungen

Das langsame, gleichmäßige Erwärmen und Abkühlen beim Ofenlöten minimiert thermische Schocks und Spannungen und macht es zu einer ausgezeichneten Wahl für empfindliche oder komplexe Baugruppen, die anfällig für Verzug sind.

Die schnelle, lokalisierte Erwärmung beim Induktionslöten kann bei nicht ordnungsgemäßer Auslegung thermische Spannungen erzeugen. Der steile Temperaturunterschied zwischen der heißen Verbindung und dem kühlen Rest des Teils muss kontrolliert werden.

Werkzeuge und Flexibilität

Ein Ofen ist sehr flexibel und kann eine Vielzahl von Teileformen und -größen in einer einzigen Charge mit minimalem spezifischem Werkzeug verarbeiten.

Das Induktionslöten erfordert für jede spezifische Verbindungsgeometrie eine speziell entwickelte Induktionsspule. Dies macht es weniger flexibel für die Produktion mit geringem Volumen und hoher Mischung, gewährleistet jedoch einmaliger Einrichtung eine perfekte Wiederholbarkeit.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Verfahren auszuwählen, analysieren Sie die primären Einschränkungen und Ziele Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf dem Löten großer, komplexer Baugruppen oder Tausender kleiner Teile in einem einzigen Durchgang liegt: Das Ofenlöten ist aufgrund seiner Chargenkapazität und gleichmäßigen Erwärmung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Integration eines Lötprozesses in eine Hochgeschwindigkeits-Automatisierungslinie für ein bestimmtes Teil liegt: Das Induktionslöten bietet die unübertroffene Geschwindigkeit und Präzision, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut reinste Verbindung zu erzielen und jegliche Oxidation am gesamten Bauteil zu verhindern: Das Vakuumofenlöten bietet die kontrollierteste Umgebung, die möglich ist.

Letztendlich wird Ihre Entscheidung davon geleitet, ob Ihre Arbeitsweise mehr von der gleichmäßigen Kontrolle der Chargenverarbeitung oder von der fokussierten Geschwindigkeit eines kontinuierlichen Flusses profitiert.

Zusammenfassungstabelle:

| Faktor | Induktionslöten | Ofenlöten |

|---|---|---|

| Erwärmungsmethode | Lokalisiert (nur Verbindungsbereich) | Gleichmäßig (gesamte Baugruppe) |

| Geschwindigkeit | Sekunden (kontinuierlicher Fluss) | Stunden (Chargenprozess) |

| Am besten geeignet für | Hochvolumige Serienproduktion | Hochvolumige Chargenproduktion |

| Atmosphärenkontrolle | Lokalisiert (Flussmittel/Schutzgas) | Überlegen, gleichmäßig (Vakuum/Inertgas) |

| Flexibilität | Gering (erfordert kundenspezifische Spule) | Hoch (verarbeitet verschiedene Teile) |

Optimieren Sie Ihren Lötprozess mit KINTEK

Die Wahl der richtigen Lötmethode ist entscheidend für Ihre Produktionseffizienz und Produktqualität. Ob Sie die Hochgeschwindigkeitspräzision des Induktionslötens für automatisierte Linien oder die Chargenverarbeitungsfähigkeit des Ofenlötens für komplexe Baugruppen benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre Labor- und Fertigungsanforderungen zu unterstützen.

Wir bieten:

- Fortschrittliche Löt-Systeme und Verbrauchsmaterialien

- Fachkundige Beratung zur Auswahl der idealen Methode für Ihre Anwendung

- Zuverlässige Ausrüstung, die konsistente, qualitativ hochwertige Ergebnisse gewährleistet

Bereit, Ihre Lötprozesse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle