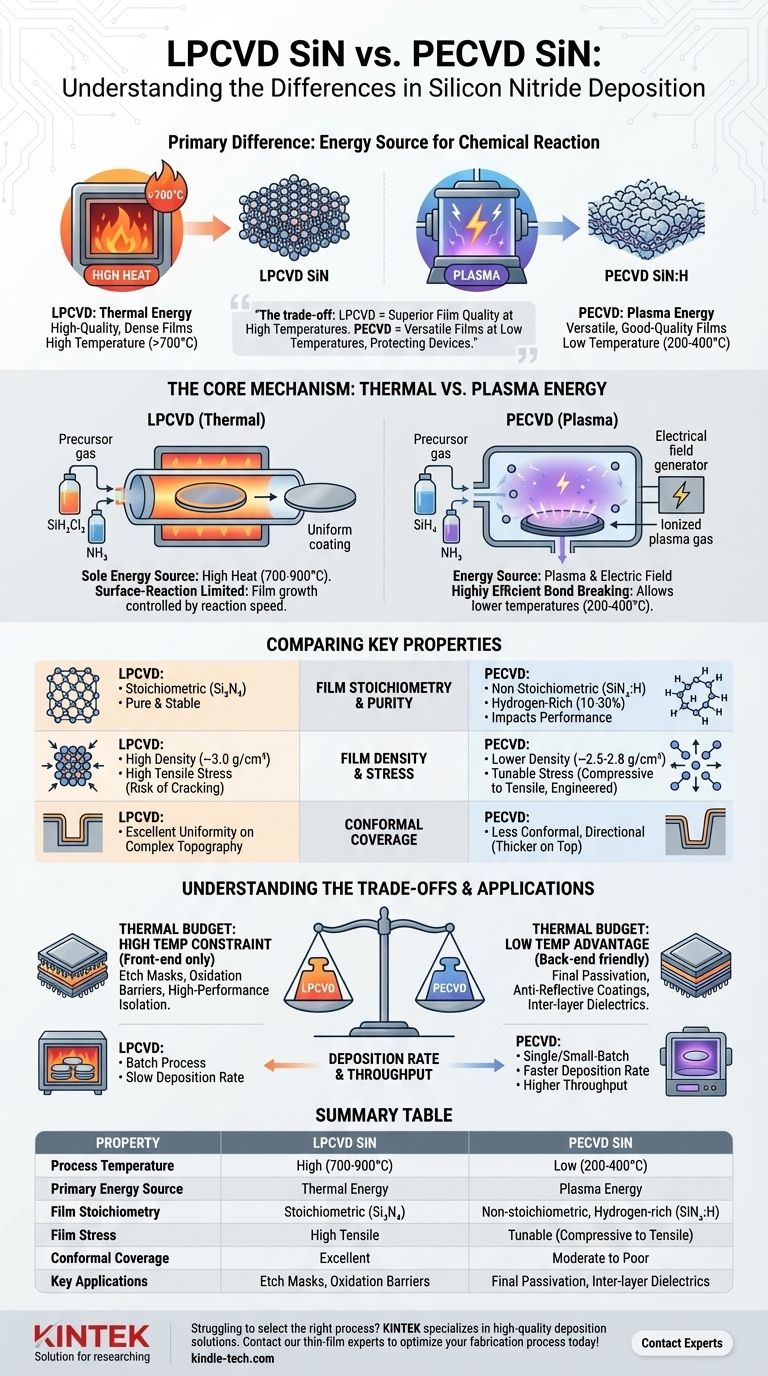

Im Kern besteht der Hauptunterschied zwischen LPCVD und PECVD zur Abscheidung von Siliziumnitrid (SiN) in der Energiequelle, die zur Steuerung der chemischen Reaktion verwendet wird. Die Niederdruck-chemische Gasphasenabscheidung (LPCVD) basiert auf hoher thermischer Energie (typischerweise >700°C), was zu hochwertigen, dichten Filmen führt. Im Gegensatz dazu verwendet die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) Plasma, um Vorläufergase bei viel niedrigeren Temperaturen (typischerweise 200-400°C) zu dissoziieren, wodurch sie für temperaturempfindliche Substrate geeignet ist.

Die Entscheidung zwischen LPCVD und PECVD für Siliziumnitrid ist im Grunde ein Kompromiss zwischen Filmqualität und thermischem Budget. LPCVD liefert überlegene Filme auf Kosten hoher Temperaturen, während PECVD vielseitige, qualitativ gute Filme bei ausreichend niedrigen Temperaturen bietet, um die darunterliegenden Gerätestrukturen zu schützen.

Der Kernmechanismus: Thermische vs. Plasmaenergie

Sowohl LPCVD als auch PECVD sind Formen der chemischen Gasphasenabscheidung (CVD), bei der Vorläufergase reagieren, um einen festen Dünnfilm auf einem Substrat zu bilden. Der Hauptunterschied liegt darin, wie die Energie bereitgestellt wird, die zum Aufbrechen der chemischen Bindungen dieser Gase erforderlich ist.

LPCVD: Der Hochtemperaturansatz

LPCVD verwendet hohe Hitze in einem Niederdruckofen als einzige Energiequelle.

Vorläufergase, typischerweise Dichlorsilan (SiH₂Cl₂) und Ammoniak (NH₃), werden in den Ofen geleitet. Die hohe Temperatur (700-900°C) liefert die thermische Energie, die zur Initiierung der oberflächenchemischen Reaktionen, die Siliziumnitrid bilden, notwendig ist.

Dieser Prozess ist oberflächenreaktionsbegrenzt, was bedeutet, dass die Filmwachstumsrate durch die Reaktionsgeschwindigkeit auf der Waferoberfläche gesteuert wird, nicht dadurch, wie schnell Gas dorthin gelangen kann.

PECVD: Die Niedertemperaturalternative

PECVD verwendet ein elektrisches Feld, um Plasma in der Reaktionskammer zu erzeugen.

Dieses Plasma, ein hochenergetisches ionisiertes Gas, bombardiert die Vorläufermoleküle (oft Silan (SiH₄) und Ammoniak (NH₃)). Diese Energieübertragung ist sehr effizient beim Aufbrechen chemischer Bindungen, ohne extreme Hitze zu benötigen.

Die Abscheidung kann daher bei viel niedrigeren Temperaturen (200-400°C) erfolgen, wodurch temperaturempfindliche Materialien wie Aluminium-Interconnects, die sich bereits auf dem Wafer befinden, geschützt werden.

Vergleich wichtiger Film- und Prozesseigenschaften

Der Unterschied in der Energiequelle führt zu signifikanten und vorhersehbaren Variationen im endgültigen Siliziumnitridfilm und im Abscheidungsprozess selbst.

Film-Stöchiometrie und Reinheit

LPCVD erzeugt einen Film, der nahezu perfekt stöchiometrisch (Si₃N₄) ist. Aufgrund der hohen Temperatur wird Wasserstoff aus dem Ammoniak-Vorläufer ausgetrieben, was zu einem sehr reinen und stabilen Film führt.

PECVD-Filme sind von Natur aus nicht-stöchiometrisch und werden genauer als SiNₓ:H beschrieben. Sie enthalten eine signifikante Menge gebundenen Wasserstoffs (oft 10-30%), was die elektrische Leistung und Stabilität beeinträchtigen kann.

Filmdichte und Spannung

LPCVD-Filme sind sehr dicht (typischerweise ~3,0 g/cm³) und weisen eine hohe intrinsische Zugspannung auf. Diese hohe Spannung kann ein limitierender Faktor für dicke Filme sein, die reißen könnten.

PECVD-Filme sind weniger dicht (~2,5-2,8 g/cm³), und entscheidend ist, dass ihre Spannung steuerbar ist. Durch Anpassen von Prozessparametern wie HF-Leistung und Druck kann die Filmspannung von kompressiv zu zugfest eingestellt werden, ein großer Vorteil für die Gerätefertigung.

Konforme Abdeckung

LPCVD bietet ausgezeichnete Konformalität. Da die Reaktion langsam und oberflächenbegrenzt ist, scheidet sich der Film gleichmäßig über hochkomplexe, dreidimensionale Oberflächenstrukturen ab.

Die PECVD-Abdeckung ist deutlich weniger konform und kann etwas gerichtet sein. Die Reaktion hängt von der Ankunft reaktiver Spezies aus dem Plasma ab, was zu dickeren Filmen auf oberen Oberflächen als an Seitenwänden führt.

Die Kompromisse verstehen

Die Wahl zwischen diesen Methoden erfordert ein klares Verständnis ihrer grundlegenden Einschränkungen und Vorteile.

Die thermische Budgetbeschränkung

Die hohe Temperatur von LPCVD ist ihr größter Nachteil. Sie kann nicht verwendet werden, nachdem Materialien mit niedrigem Schmelzpunkt (wie Aluminium) auf dem Wafer abgeschieden wurden. Ihre Verwendung ist weitgehend auf "Front-End"-Fertigungsschritte beschränkt.

Die niedrige Temperatur von PECVD ist ihr Hauptvorteil. Sie macht sie zur Standardwahl für "Back-End"-Prozesse wie die endgültige Gerätepassivierung, wo das thermische Budget extrem begrenzt ist.

Abscheidungsrate und Durchsatz

LPCVD ist ein Batch-Prozess, bei dem Hunderte von Wafern gleichzeitig in einem Ofenrohr verarbeitet werden. Die Abscheidungsrate auf jedem Wafer ist jedoch langsam.

PECVD ist typischerweise ein Einzelwafer- oder Kleinserienprozess, aber ihre Abscheidungsrate ist viel höher als die von LPCVD. Für viele Anwendungen führt dies zu einem besseren Gesamtdurchsatz der Fabrik.

Qualität vs. Anwendbarkeit

LPCVD SiN ist der Goldstandard für Anwendungen, die höchste Qualität erfordern, wie z.B. Ätzmasken, Oxidationsbarrieren und hochleistungsfähige elektrische Isolation.

PECVD SiN ist ein vielseitiges Arbeitspferd für Anwendungen, bei denen Perfektion nicht erforderlich ist, aber niedrige Temperaturen entscheidend sind. Es eignet sich hervorragend als finale Passivierungsschicht (Schutz vor Feuchtigkeit und Beschädigung), als Antireflexionsbeschichtung und als Zwischenschichtdielektrikum.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl wird durch die spezifischen Anforderungen Ihres Prozessschritts und Ihrer Gerätearchitektur bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität und thermischer Stabilität liegt: LPCVD ist die definitive Wahl für ihre stöchiometrischen, dichten und wasserstoffarmen Filme.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: PECVD ist die einzig praktikable Option aufgrund ihres Niedertemperatur-, Plasma-gesteuerten Prozesses.

- Wenn Ihr Hauptaugenmerk auf einstellbarer Filmspannung oder hohem Durchsatz liegt: PECVD bietet erhebliche Vorteile bei der Steuerung der Filmspannung und bietet eine viel schnellere Abscheidungsrate.

- Wenn Ihr Hauptaugenmerk auf perfekter konformer Beschichtung über komplexe Topographien liegt: LPCVD bietet eine wesentlich überlegene Stufenabdeckung, die für Anwendungen wie Grabenisolation unerlässlich ist.

Letztendlich hängt die Wahl der richtigen Siliziumnitrid-Abscheidungsmethode von einem klaren Verständnis der thermischen Einschränkungen Ihres Geräts und der endgültigen Leistungsanforderungen ab.

Zusammenfassungstabelle:

| Eigenschaft | LPCVD SiN | PECVD SiN |

|---|---|---|

| Prozesstemperatur | Hoch (700-900°C) | Niedrig (200-400°C) |

| Primäre Energiequelle | Thermische Energie | Plasmaenergie |

| Film-Stöchiometrie | Stöchiometrisch (Si₃N₄) | Nicht-stöchiometrisch, wasserstoffreich (SiNₓ:H) |

| Filmspannung | Hohe Zugspannung | Einstellbar (kompressiv bis zugfest) |

| Konforme Abdeckung | Ausgezeichnet | Mäßig bis schlecht |

| Schlüsselanwendungen | Ätzmasken, Oxidationsbarrieren | Endpassivierung, Zwischenschichtdielektrika |

Haben Sie Schwierigkeiten, den richtigen Siliziumnitrid-Abscheidungsprozess für Ihr Halbleiter- oder MEMS-Gerät auszuwählen? Die Wahl zwischen LPCVD und PECVD ist entscheidend für die Leistung und Ausbeute Ihres Geräts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Experten können Ihnen helfen, diese Kompromisse zu bewältigen, um optimale Ergebnisse für Ihre spezifische Anwendung zu erzielen, egal ob Sie die ultimative Filmqualität von LPCVD oder die Niedertemperatur-Vielseitigkeit von PECVD benötigen.

Lassen Sie uns gemeinsam Ihren Fertigungsprozess optimieren. Kontaktieren Sie noch heute unsere Dünnschichtexperten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze