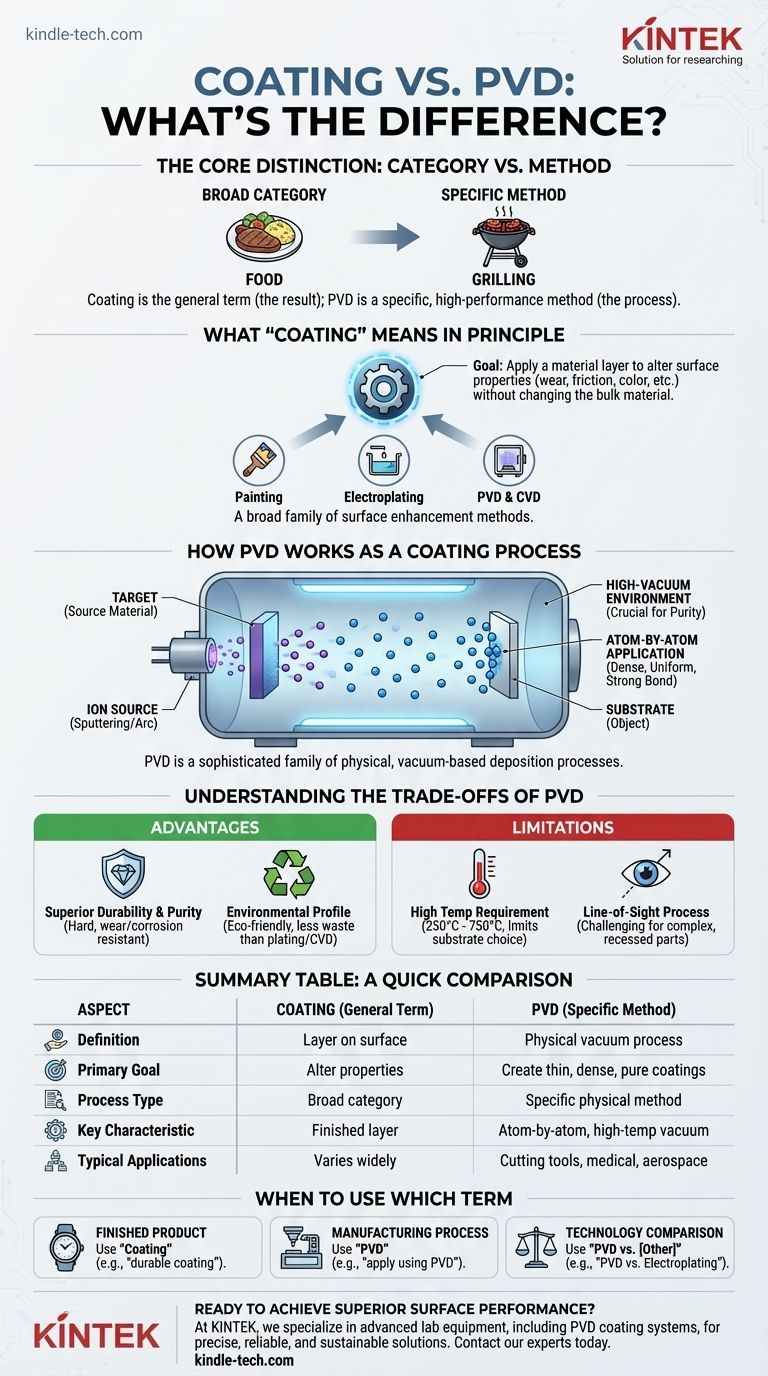

Vereinfacht ausgedrückt ist Beschichtung der allgemeine Begriff für das Auftragen einer neuen Schicht auf die Oberfläche eines Materials, während Physical Vapor Deposition (PVD) eine spezifische, hochleistungsfähige Methode zur Auftragung dieser Beschichtung ist. „Beschichtung“ ist das Ergebnis; PVD ist eines der führenden Verfahren, um dieses Ergebnis zu erzielen. Man kann es sich wie den Unterschied zwischen der breiten Kategorie „Lebensmittel“ und der spezifischen Kochtechnik „Grillen“ vorstellen.

Der Kernunterschied liegt in der Unterscheidung zwischen Kategorie und Methode. „Beschichtung“ beschreibt das Ziel, eine funktionale Oberflächenschicht auf ein Objekt aufzubringen. PVD beschreibt einen spezifischen, vakuumgestützten Prozess, der das Beschichtungsmaterial Atom für Atom von einer festen Quelle auf das Objekt überträgt.

Was „Beschichtung“ im Prinzip bedeutet

Eine Beschichtung ist jede Materialschicht, dick oder dünn, die auf die Oberfläche eines Objekts, oft als Substrat bezeichnet, aufgetragen wird. Das Ziel ist es, die Oberflächeneigenschaften zu verändern, ohne das zugrunde liegende Grundmaterial des Objekts zu verändern.

Eine breite Kategorie der Oberflächenverbesserung

Beschichtung ist ein grundlegendes Konzept in der Materialwissenschaft und Fertigung. Es beinhaltet die Abscheidung eines Films oder einer Schicht aus einem neuen Material auf einem Substrat.

Dies unterscheidet sich von der Oberflächenmodifikation, wie der Wärmebehandlung, die die bestehende Oberflächenchemie verändert, anstatt eine neue Schicht hinzuzufügen.

Das Hauptziel: Eigenschaften verändern

Beschichtungen werden aus funktionellen Gründen aufgetragen. Dies kann die Verbesserung der Verschleißfestigkeit, die Reduzierung der Reibung, die Verhinderung von Korrosion, die Veränderung des Aussehens oder der Farbe oder die Veränderung optischer und elektrischer Eigenschaften umfassen.

Es gibt viele Methoden

Es gibt unzählige Möglichkeiten, eine Beschichtung aufzutragen. Diese reichen von einfachen Methoden wie dem Lackieren bis hin zu industriellen Prozessen wie Galvanisieren, Chemical Vapor Deposition (CVD) und natürlich PVD.

Wie PVD als Beschichtungsverfahren funktioniert

Physical Vapor Deposition ist keine einzelne Aktion, sondern eine Familie hochentwickelter Beschichtungsverfahren, die ein gemeinsames Prinzip teilen. Es wird für die Herstellung außergewöhnlich dünner, haltbarer und reiner Beschichtungen geschätzt.

Das Kernprinzip: Physikalische Abscheidung

Das „Physikalische“ in PVD ist der entscheidende Unterschied. Der Prozess beginnt mit einem festen Ausgangsmaterial (wie Titan oder Chrom), das als „Target“ bezeichnet wird.

In einer Hochvakuumkammer wird dieses Target mithilfe einer physikalischen Methode wie energiereicher Ionenbeschuss (Sputtern) oder eines starken Lichtbogens in eine Wolke von Atomen oder Molekülen verdampft.

Die Vakuumumgebung ist entscheidend

Der gesamte Prozess findet in einer Vakuumkammer statt. Diese reine Umgebung ist von entscheidender Bedeutung, da sie Luft und andere Partikel entfernt, die die Beschichtung verunreinigen und den Prozess stören könnten.

Atomweise Anwendung

Das verdampfte Material wandert durch das Vakuum und kondensiert auf der Oberfläche des Zielobjekts. Diese Abscheidung erfolgt Atom für Atom und erzeugt eine extrem dichte, gleichmäßige und fest gebundene Schicht.

Reaktive Gase wie Stickstoff können in die Kammer eingeleitet werden, um mit dem Metalldampf zu reagieren und direkt auf der Oberfläche keramische Verbindungen (wie Titannitrid) zu bilden.

Die Kompromisse von PVD verstehen

Obwohl PVD leistungsstark ist, handelt es sich um ein spezifisches Werkzeug mit eigenen betrieblichen Anforderungen und Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für fundierte technische Entscheidungen.

Vorteil: Überlegene Haltbarkeit und Reinheit

PVD-Beschichtungen sind außergewöhnlich hart und hochbeständig gegen Verschleiß, Korrosion und hohe Temperaturen. Da die Bindung auf atomarer Ebene erfolgt, ist die Beschichtung nahezu unmöglich zu entfernen.

Vorteil: Umweltprofil

Im Vergleich zu traditionellen Beschichtungsmethoden wie Galvanisieren oder Chemical Vapor Deposition (CVD) gilt PVD weithin als umweltfreundlichere „grüne“ Technologie, da sie weniger gefährliche Abfälle produziert.

Einschränkung: Hohe Temperaturanforderung

Der PVD-Prozess muss bei hohen Temperaturen durchgeführt werden, die oft zwischen 250 °C und 750 °C (480 °F und 1380 °F) liegen. Dies macht es für Substrate ungeeignet, die dieser Hitze nicht standhalten können, wie viele Kunststoffe oder Legierungen mit niedrigem Schmelzpunkt.

Einschränkung: Sichtlinienprozess

Im Allgemeinen ist PVD ein „Sichtlinienprozess“. Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf komplexen Teilen mit tiefen Vertiefungen oder inneren Kanälen zu erzielen.

Wie man dies auf Ihr Ziel anwendet

Die korrekte Verwendung dieser Begriffe hängt vollständig von Ihrem Kontext und davon ab, was Sie kommunizieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Beschreibung eines fertigen Produkts liegt: Sie würden sich auf das Ergebnis beziehen. Zum Beispiel: „Diese Uhr hat eine langlebige, kratzfeste Titannitrid-Beschichtung.“

- Wenn Ihr Hauptaugenmerk auf der Angabe eines Herstellungsprozesses liegt: Sie würden die Methode nennen. Zum Beispiel: „Um die gewünschte Härte zu erreichen, tragen Sie die Beschichtung mittels PVD auf.“

- Wenn Ihr Hauptaugenmerk auf dem Vergleich von Technologien liegt: Sie würden PVD im Vergleich zu anderen Beschichtungsmethoden bewerten. Zum Beispiel: „Wir bewerten PVD gegenüber Galvanisieren hinsichtlich seiner Haltbarkeit und Umweltauswirkungen.“

Letztendlich befähigt Sie die Erkenntnis, dass PVD eine spezifische Methode innerhalb der breiteren Kategorie der Beschichtung ist, mit größerer Präzision und Klarheit zu sprechen.

Zusammenfassungstabelle:

| Aspekt | Beschichtung (Allgemeiner Begriff) | PVD (Spezifische Methode) |

|---|---|---|

| Definition | Eine auf die Oberfläche eines Substrats aufgetragene Schicht | Ein physikalisches Abscheidungsverfahren im Vakuum |

| Hauptziel | Oberflächeneigenschaften verändern (Verschleiß, Korrosion, Aussehen) | Dünne, dichte, haltbare und reine Beschichtungen erzeugen |

| Prozesstyp | Breite Kategorie (Lackieren, Plattieren, PVD, CVD) | Spezifische physikalische Methode (Sputtern, Lichtbogenverdampfung) |

| Hauptmerkmal | Die fertige Schicht oder der Film | Atomweise Abscheidung in einem Hochtemperaturvakuum |

| Typische Anwendungen | Variiert stark je nach Methode | Schneidwerkzeuge, medizinische Geräte, Uhren, Luft- und Raumfahrtkomponenten |

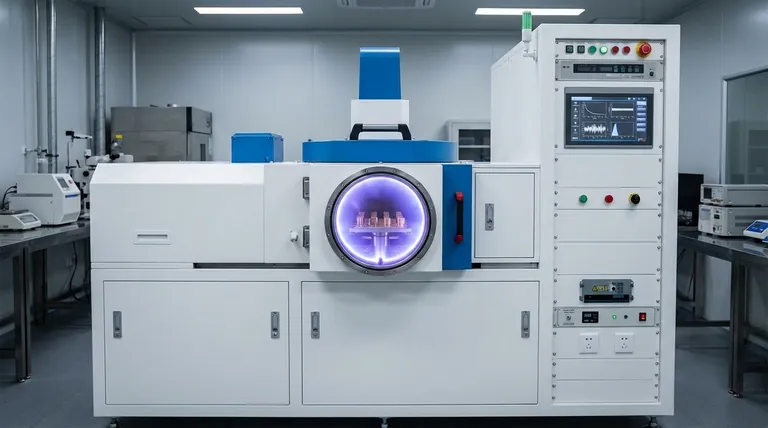

Bereit, überlegene Oberflächenleistung für Ihr Labor oder Ihre Produktionsanforderungen zu erzielen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich PVD-Beschichtungssystemen, um Ihnen zu helfen, haltbare, hochreine Oberflächenschichten für Ihre anspruchsvollsten Anwendungen zu erstellen. Unsere Lösungen sind auf Präzision, Zuverlässigkeit und ökologische Nachhaltigkeit ausgelegt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise bei Laborgeräten und Verbrauchsmaterialien Ihnen bei der Auswahl der richtigen Beschichtungstechnologie für Ihre spezifischen Ziele helfen kann.

Sprechen Sie jetzt mit unseren Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung