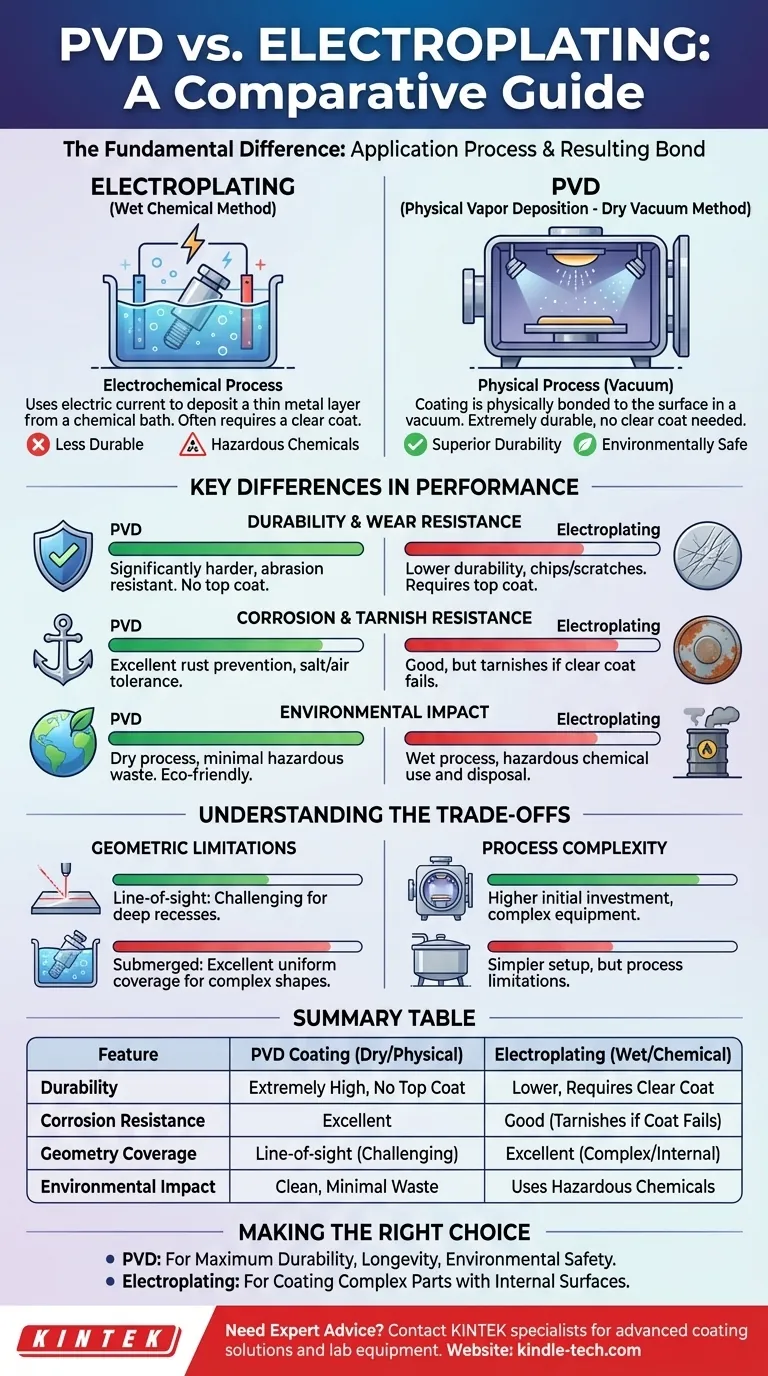

Der grundlegende Unterschied zwischen PVD und Galvanisierung liegt im Anwendungsprozess und der resultierenden Bindung. Die physikalische Gasphasenabscheidung (PVD) ist ein Trockenvakuumverfahren, bei dem eine Beschichtung physikalisch auf einer Oberfläche gebunden wird, wodurch ein extrem haltbares Finish entsteht. Im Gegensatz dazu ist die Galvanisierung ein nasschemischer Prozess, der einen elektrischen Strom verwendet, um eine dünne Metallschicht abzuscheiden, die oft weniger haltbar ist und eine schützende Klarlackschicht erfordert.

Obwohl beide Methoden ein metallisches Finish auftragen, ist die Wahl zwischen ihnen ein Kompromiss zwischen moderner Haltbarkeit und traditioneller Anwendung. PVD bietet eine weitaus überlegene, robustere und umweltfreundlichere Beschichtung, während die Galvanisierung eine ältere Methode mit anderen geometrischen Möglichkeiten ist.

Wie jeder Prozess funktioniert

Um die Unterschiede in der Leistung zu verstehen, ist es wichtig zu wissen, wie jede Beschichtung aufgetragen wird. Die beiden Methoden unterscheiden sich auf molekularer Ebene grundlegend.

Galvanisierung: Die nasschemische Methode

Bei der Galvanisierung wird ein leitfähiges Teil (das Substrat) in ein chemisches Bad getaucht, das gelöste Metallionen enthält.

Ein elektrischer Strom wird durch das Bad geleitet, wodurch sich die Metallionen auf der Oberfläche des Substrats abscheiden. Dies ist ein elektrochemischer Prozess.

PVD: Die Trockenvakuummethode

PVD, oder physikalische Gasphasenabscheidung, findet in einer Hochvakuumbeschichtungskammer statt. Das Beschichtungsmaterial wird von einer festen Quelle unter Verwendung von Methoden wie Sputtern verdampft.

Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Substrat, wodurch ein dünner, hoch haftender Film entsteht. Dies ist ein physikalischer, kein chemischer Prozess.

Hauptunterschiede in der Leistung

Die Unterschiede im Anwendungsprozess führen direkt zu signifikanten Unterschieden in der Haltbarkeit, dem Aussehen und der Umweltauswirkung des Endprodukts.

Haltbarkeit und Verschleißfestigkeit

PVD-Beschichtungen sind wesentlich härter und widerstandsfähiger gegen Verschleiß und Abrieb als galvanisierte Oberflächen.

Die traditionelle Galvanisierung erfordert oft eine klare Deckschicht zum Schutz, die mit der Zeit abnutzen, abplatzen oder zerkratzen kann. PVD benötigt keine Klarlackschicht, da das Finish selbst außergewöhnlich robust ist.

Korrosions- und Anlaufbeständigkeit

PVD weist eine viel höhere Toleranz gegenüber Korrosion durch Salz, Luft und andere Elemente auf. Dies macht es effektiver bei der Verhinderung von Rost.

Galvanisierte Oberflächen, insbesondere Messing und Gold, können leicht anlaufen oder korrodieren, sobald die schützende Klarlackschicht beeinträchtigt ist.

Umweltauswirkungen

PVD gilt weithin als umweltfreundlicher Prozess. Es handelt sich um einen Trockenprozess, der keine schädlichen Chemikalien oder gefährlichen Abfälle freisetzt.

Die Galvanisierung, als nasschemischer Prozess, beinhaltet die Verwendung und Entsorgung gefährlicher Chemikalien, was eine größere Umweltbelastung darstellt.

Die Kompromisse verstehen

Die Wahl einer Beschichtung ist nicht nur eine Frage dessen, was „besser“ ist, sondern was für das jeweilige Teil und Ziel richtig ist. Die Vorteile von PVD sind mit bestimmten Prozessbeschränkungen verbunden.

Geometrische Einschränkungen

PVD ist hauptsächlich ein „Sichtlinienprozess“ (line-of-sight). Das bedeutet, es kann nur Oberflächen beschichten, die der Dampfquelle in der Vakuumkammer direkt ausgesetzt sind.

Dies macht es schwierig, komplexe Formen mit tiefen Vertiefungen oder inneren Kanälen gleichmäßig zu beschichten. Die Galvanisierung, bei der das gesamte Teil in eine Flüssiglösung getaucht wird, ist oft besser geeignet, eine gleichmäßige Abdeckung auf komplizierten Geometrien zu gewährleisten.

Prozesskomplexität

Die Ausrüstung für PVD (eine Hochvakuumbeschichtungskammer) ist komplexer und stellt in der Regel eine höhere Anfangsinvestition dar als eine Galvanisierungsanlage.

Die resultierende Haltbarkeit kann jedoch zu einer längeren Produktlebensdauer führen, was die anfängliche Prozesskomplexität für Hochleistungsanwendungen rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt: PVD ist aufgrund seiner überlegenen Beständigkeit gegen Verschleiß, Korrosion und Anlaufen die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit inneren Oberflächen liegt: Der Nassprozess der Galvanisierung kann eine gleichmäßigere Abdeckung bieten als die Sichtliniennatur von PVD.

- Wenn Ihr Hauptaugenmerk auf Umweltsicherheit und einem sauberen Prozess liegt: PVD ist die überlegene Option, da es die Verwendung und Entsorgung aggressiver Chemikalien vermeidet.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernunterschiede die Auswahl des Veredelungsverfahrens, das die präzise Leistung liefert, die Ihr Produkt erfordert.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Galvanisierung |

|---|---|---|

| Prozesstyp | Trocken, vakuumgestützt (physikalisch) | Nass, chemisches Bad (elektrochemisch) |

| Haltbarkeit | Extrem hoch, keine Deckschicht erforderlich | Geringer, erfordert oft eine schützende Klarlackschicht |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut, kann aber anlaufen, wenn die Deckschicht versagt |

| Geometrieabdeckung | Sichtlinie (schwierig bei tiefen Vertiefungen) | Ausgezeichnet für komplexe Formen und Innenflächen |

| Umweltauswirkungen | Sauber, minimale gefährliche Abfälle | Verwendet und produziert gefährliche Chemikalien |

Benötigen Sie eine fachkundige Beratung zur besten Beschichtung für Ihre Komponenten?

Die Wahl zwischen PVD und Galvanisierung ist entscheidend für die Leistung, Langlebigkeit und Kosteneffizienz Ihres Produkts. Die richtige Wahl hängt von Ihren spezifischen Anforderungen an Haltbarkeit, Teilegeometrie und Umweltaspekten ab.

Bei KINTEK sind wir auf fortschrittliche Beschichtungslösungen und Laborgeräte spezialisiert. Unsere Experten helfen Ihnen, diese Kompromisse zu navigieren, um den perfekten Veredelungsprozess für Ihre Anwendung auszuwählen und optimale Ergebnisse zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und erfahren Sie, wie KINTEKs Expertise bei Laborgeräten und Verbrauchsmaterialien die Qualität und Haltbarkeit Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch