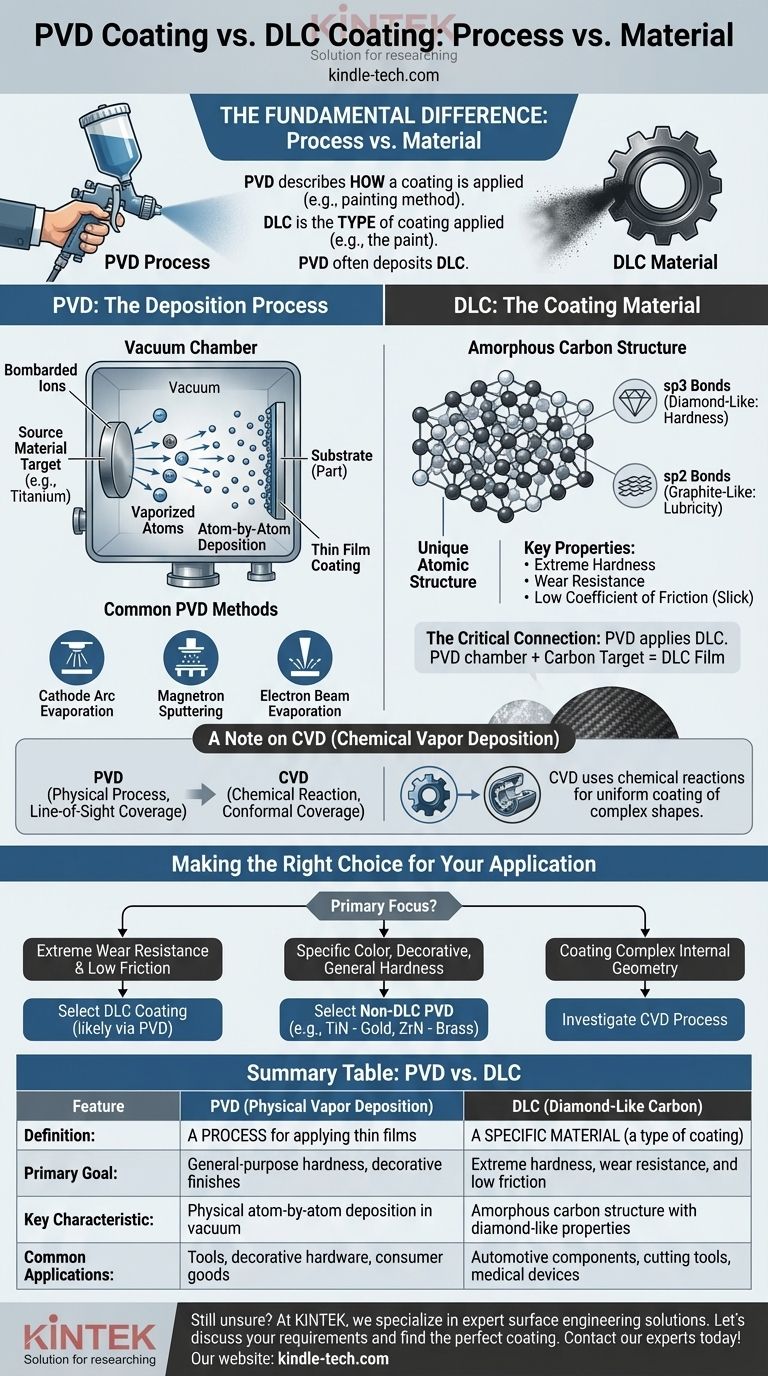

Der grundlegende Unterschied besteht darin, dass Physical Vapor Deposition (PVD) ein Prozess ist, während Diamond-Like Carbon (DLC) ein spezifisches Material ist. PVD ist eine Methode zur Auftragung einer dünnen Schicht auf eine Oberfläche, während DLC eine der vielen Arten von Beschichtungen ist, die aufgetragen werden können. Tatsächlich ist PVD eine sehr gängige Methode zur Abscheidung von DLC-Beschichtungen.

Stellen Sie es sich so vor: PVD beschreibt, wie eine Beschichtung aufgetragen wird, wie eine Malmethode. DLC ist die Art der aufgetragenen Beschichtung, wie die spezifische Farbe selbst. Die beiden schließen sich nicht gegenseitig aus; sie arbeiten zusammen.

Was ist PVD? Der Abscheidungsprozess

PVD ist eine Kategorie von Vakuumabscheidungsmethoden zur Herstellung von Hochleistungsdünnschichten. Das allgemeine Prinzip beinhaltet die Umwandlung eines festen Materials in einen Dampf, dessen Transport durch ein Vakuum und dessen Kondensation auf einem Zielsubstrat.

Das Kernprinzip: Eine Vakuumkammer

Der gesamte PVD-Prozess findet unter Hochvakuum statt. Diese kontrollierte Umgebung ist entscheidend, um die Reinheit der Beschichtung zu gewährleisten und Kontamination durch atmosphärische Gase zu verhindern.

Verdampfung des Quellmaterials

Ein festes Quellmaterial, oft ein Metall wie Titan oder Chrom, bekannt als „Target“, wird verdampft. Dies wird durch energiereiche physikalische Prozesse wie Sputtern (Beschuss des Targets mit Ionen) oder Lichtbogenentladung (Verwendung eines Hochstrom-Lichtbogens) erreicht.

Atomweise Abscheidung

Das verdampfte Material wandert durch die Vakuumkammer und scheidet sich auf der Oberfläche des Teils ab. Diese Abscheidung erfolgt Atom für Atom und erzeugt eine extrem dünne, gebundene und haltbare Schicht. Manchmal wird ein reaktives Gas wie Stickstoff hinzugefügt, um metallkeramische Verbindungen zu bilden.

Gängige PVD-Methoden

PVD ist keine einzelne Technik, sondern eine Familie von Prozessen. Zu den gängigen Methoden gehören Kathodenlichtbogenverdampfung, Magnetronsputtern und Elektronenstrahlverdampfung.

Was ist DLC? Das Beschichtungsmaterial

DLC oder Diamond-Like Carbon ist eine spezifische Klasse amorpher Kohlenstoffmaterialien. Es ist kein reiner Diamant, weist aber viele der wertvollen Eigenschaften von Diamant auf.

Das Kernprinzip: Amorpher Kohlenstoff

DLC ist ein einzigartiges Material, dem eine starre Kristallstruktur fehlt. Diese amorphe Natur ist entscheidend für seine Leistung und ermöglicht es ihm, dicht und glatt zu sein.

Einzigartige Atomstruktur

Seine außergewöhnlichen Eigenschaften ergeben sich aus einer Mischung aus zwei Arten von Kohlenstoffbindungen: sp3-Bindungen (die harten, tetraedrischen Bindungen, die in Diamant vorkommen) und sp2-Bindungen (die planaren, schmierenden Bindungen, die in Graphit vorkommen).

Schlüsseleigenschaften: Härte und Schmierfähigkeit

Der hohe Anteil an sp3-Bindungen verleiht DLC-Beschichtungen extreme Härte und Verschleißfestigkeit. Das Vorhandensein von sp2-Bindungen sorgt für einen sehr niedrigen Reibungskoeffizienten, wodurch die Oberfläche von Natur aus glatt oder „schmierfähig“ ist.

Die entscheidende Verbindung zu PVD

PVD ist einer der wichtigsten industriellen Prozesse zur Auftragung von DLC-Beschichtungen. Ein fester Kohlenstoff-Target wird in der PVD-Kammer verdampft und auf das Substrat abgeschieden, um den diamantähnlichen Film zu bilden.

Ein Hinweis zu CVD (Chemical Vapor Deposition)

Obwohl sich Ihre Frage auf PVD konzentrierte, ist es wichtig, es kurz von der Chemical Vapor Deposition (CVD) abzugrenzen, da dies die beiden wichtigsten Beschichtungsprozessfamilien sind.

Der Hauptunterschied liegt in der Chemie

Im Gegensatz zu PVD, das ein physikalischer Prozess ist, verwendet CVD chemische Reaktionen. Präkursorgase werden in eine Kammer eingeleitet, wo sie auf der Oberfläche des Substrats reagieren und zersetzt werden, wodurch die gewünschte Beschichtung entsteht.

Wo CVD glänzt

CVD bietet eine ausgezeichnete konforme Abdeckung. Das bedeutet, dass es hochkomplexe Formen und sogar Innenflächen gleichmäßig beschichten kann, was bei der auf Sichtlinie basierenden Natur von PVD schwierig sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Oberflächenbehandlung erfordert das Verständnis Ihres Hauptziels. Die Frage „PVD vs. DLC“ lässt sich besser umformulieren als: „Welche Art von PVD-Beschichtung benötige ich?“

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und geringer Reibung liegt: Eine DLC-Beschichtung, die wahrscheinlich über ein PVD-Verfahren aufgetragen wird, ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Farbe, einer dekorativen Oberfläche oder allgemeiner Härte liegt: Ein nicht-DLC PVD-Beschichtung wie Titannitrid (TiN, Goldfarbe) oder Zirkoniumnitrid (ZrN, Messingfarbe) ist der richtige Weg.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Innengeometrie liegt: Sie sollten CVD als möglichen Prozess in Betracht ziehen, da PVD möglicherweise keine ausreichende Abdeckung bietet.

Das Verständnis dieser Unterscheidung zwischen Prozess und Material versetzt Sie in die Lage, die präzise Oberflächentechnik auszuwählen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | DLC (Diamond-Like Carbon) |

|---|---|---|

| Definition | Ein Prozess zur Auftragung von Dünnschichten | Ein spezifisches Material (eine Art von Beschichtung) |

| Hauptziel | Allgemeine Härte, dekorative Oberflächen | Extreme Härte, Verschleißfestigkeit und geringe Reibung |

| Hauptmerkmal | Physikalische atomweise Abscheidung im Vakuum | Amorphe Kohlenstoffstruktur mit diamantenähnlichen Eigenschaften |

| Häufige Anwendungen | Werkzeuge, dekorative Beschläge, Konsumgüter | Automobilkomponenten, Schneidwerkzeuge, medizinische Geräte |

Sie sind sich immer noch nicht sicher, welche Beschichtung für Ihre Anwendung die richtige ist?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Expertenlösungen für alle Ihre Laborgeräte und Verbrauchsmaterialien. Unser Team kann Ihnen helfen, die Komplexität der Oberflächentechnik zu durchdringen, um die ideale PVD- oder DLC-Beschichtung für Ihr spezifisches Projekt auszuwählen und so eine überlegene Leistung und Haltbarkeit zu gewährleisten.

Lassen Sie uns Ihre Anforderungen besprechen und die perfekte Lösung finden. Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten