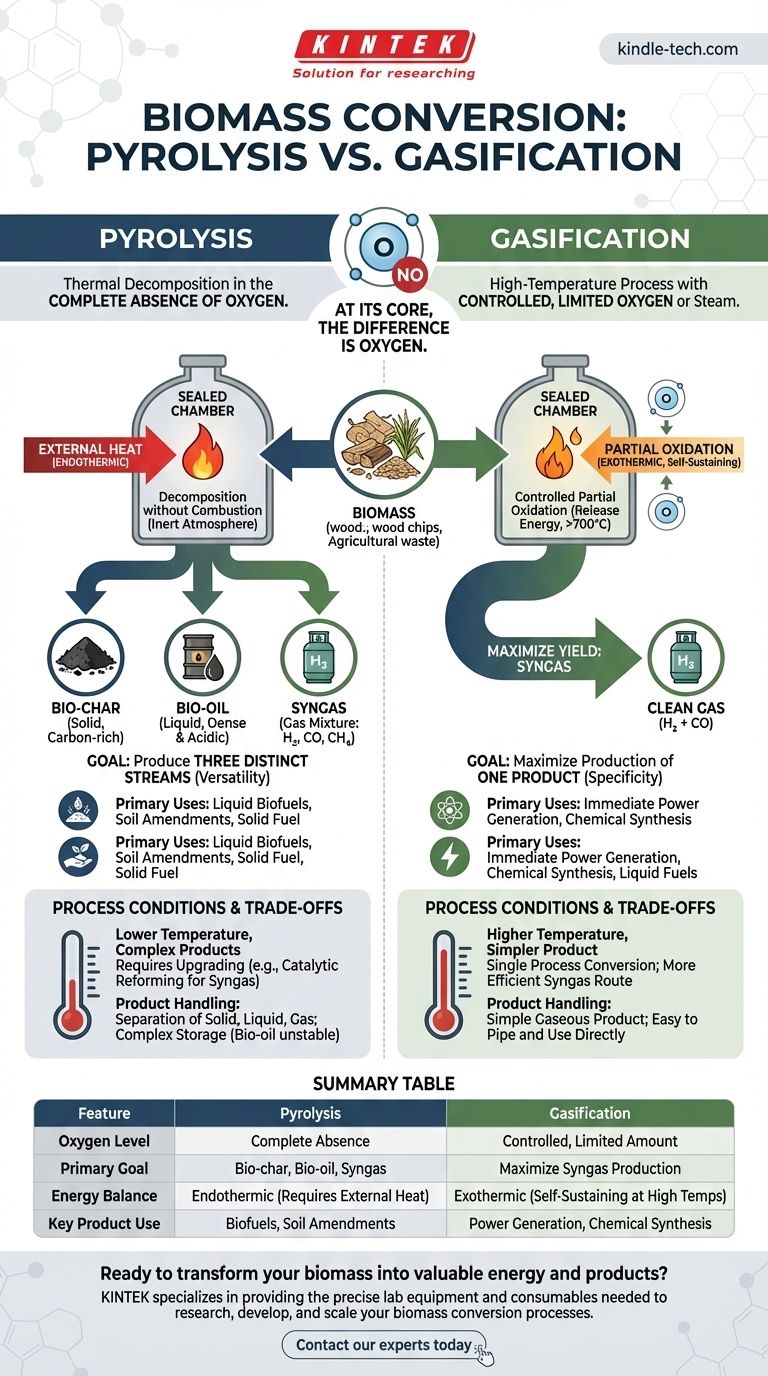

Im Kern liegt der Unterschied im Sauerstoff. Die Pyrolyse ist die thermische Zersetzung von Biomasse in völliger Abwesenheit von Sauerstoff, wodurch sie in feste, flüssige und gasförmige Produkte zerfällt. Die Vergasung hingegen ist ein Hochtemperaturprozess, der eine kontrollierte, begrenzte Menge an Sauerstoff oder Dampf verwendet, um Biomasse fast vollständig in ein brennbares Gas, das sogenannte Synthesegas, umzuwandeln.

Bei der Wahl zwischen Pyrolyse und Vergasung geht es nicht darum, welcher Prozess „besser“ ist, sondern darum, was Sie erzeugen möchten. Die Pyrolyse erzeugt drei verschiedene Produkte – Pflanzenkohle, Bio-Öl und Gas –, während die Vergasung speziell darauf ausgelegt ist, die Ausbeute eines Produkts zu maximieren: Synthesegas.

Der entscheidende Faktor: Die Rolle des Oxidationsmittels

Die Anwesenheit oder Abwesenheit eines Oxidationsmittels (wie Sauerstoff oder Dampf) ist die wichtigste Variable, die diese beiden Prozesse unterscheidet. Sie verändert grundlegend die Chemie, die Energiebilanz und das Endergebnis.

Pyrolyse: Zersetzung in inerter Atmosphäre

Bei der Pyrolyse wird Biomasse im Wesentlichen in einem geschlossenen Behälter ohne Luft „gekocht“. Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht.

Stattdessen spaltet die Hitze die komplexen Kohlenwasserstoffketten in eine Mischung kleinerer Moleküle auf. Dieser Prozess ist hauptsächlich endotherm, was bedeutet, dass er eine kontinuierliche externe Wärmequelle benötigt, um die Reaktion voranzutreiben.

Vergasung: Kontrollierte partielle Oxidation

Bei der Vergasung wird absichtlich eine geringe Menge eines Oxidationsmittels zugeführt, jedoch nicht genug für eine vollständige Verbrennung (Brand).

Dies löst eine Reihe chemischer Reaktionen aus, die die Biomasse in Gas umwandeln. Diese partielle Oxidation ist exotherm und setzt Energie frei, die hilft, die für den Prozess erforderlichen sehr hohen Temperaturen (>700°C) aufrechtzuerhalten, wodurch sie selbsterhaltender ist als die Pyrolyse.

Eine Geschichte von zwei Produkten: Vielseitigkeit vs. Spezifität

Die unterschiedlichen chemischen Umgebungen der Pyrolyse und der Vergasung führen zu stark unterschiedlichen Produktpaletten. Dies ist der kritischste praktische Unterschied bei der Auswahl einer Technologie.

Die Produkte der Pyrolyse

Die Pyrolyse zerlegt Biomasse in drei wertvolle, unterschiedliche Ströme:

- Pflanzenkohle (Bio-Char): Ein fester, kohlenstoffreicher Stoff, der Holzkohle ähnelt. Er kann als Bodenverbesserer oder als fester Brennstoff verwendet werden.

- Bio-Öl (Pyrolyseöl): Eine dichte, saure Flüssigkeit, die aus Teeren, Holzessig und anderen organischen Verbindungen besteht. Es erfordert eine erhebliche Aufbereitung, um als Transportkraftstoff verwendet werden zu können.

- Synthesegas: Eine Mischung brennbarer Gase wie Wasserstoff (H₂), Kohlenmonoxid (CO) und Methan (CH₄).

Das Ziel der Vergasung

Das Hauptziel der Vergasung ist die Maximierung der Produktion von einer Sache: Synthesegas.

Diese Mischung aus Wasserstoff und Kohlenmonoxid ist ein sauberer, flexibler Brennstoff. Er kann direkt in einem Gasmotor zur Stromerzeugung verbrannt oder als chemischer Baustein zur Synthese von Flüssigkraftstoffen und anderen hochwertigen Chemikalien verwendet werden.

Abwägungen und Prozessbedingungen verstehen

Obwohl beide Prozesse ähnliche Ausgangsmaterialien verwenden können – wie Holzschnitzel, landwirtschaftliche Abfälle oder sogar Siedlungsabfälle – führen ihre Betriebsbedingungen und Produktkomplexitäten zu wichtigen Kompromissen.

Temperatur und Prozesskomplexität

Die Vergasung erfordert deutlich höhere Temperaturen als die Pyrolyse, um die vollständige Umwandlung von Teeren und Kohlenwasserstoffen in ein sauberes Synthesegas zu gewährleisten.

Die Produkte der Pyrolyse, insbesondere das Bio-Öl, sind komplex und erfordern oft einen zusätzlichen, energieintensiven Schritt, der als katalytisches Reforming bezeichnet wird, wenn das Ziel darin besteht, sie in eine saubere Synthesegasmischung umzuwandeln. Die Vergasung zielt darauf ab, diese Umwandlung in einem einzigen Prozess zu erreichen.

Produktbehandlung und Aufbereitung

Die Vergasung liefert ein relativ einfaches gasförmiges Produkt, das leicht geleitet und direkt verwendet werden kann.

Die Pyrolyse hingegen liefert Produkte in allen drei Aggregatzuständen (fest, flüssig, gasförmig), die unterschiedlich getrennt und gehandhabt werden müssen. Insbesondere das flüssige Bio-Öl kann korrosiv und instabil sein und erfordert eine spezielle Lagerung sowie eine erhebliche nachgeschaltete Verarbeitung, um ein nutzbarer Kraftstoff zu werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung zwischen Pyrolyse und Vergasung sollte ausschließlich von Ihrem gewünschten Endprodukt und Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen oder festen Bodenverbesserern liegt: Die Pyrolyse ist die einzige Wahl, da sie einzigartig lagerfähiges Bio-Öl und wertvolle Pflanzenkohle liefert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines sauberen brennbaren Gases für die sofortige Stromerzeugung oder chemische Synthese liegt: Die Vergasung ist der direktere und effizientere Weg zur Herstellung einer hohen Menge an qualitativ hochwertigem Synthesegas.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung mehrerer, vielfältiger Produktströme aus einem einzigen Ausgangsmaterial liegt: Die Pyrolyse bietet mit ihrem gleichzeitigen Ausstoß fester, flüssiger und gasförmiger Produkte eine unübertroffene Flexibilität.

Letztendlich ist das Verständnis dieses grundlegenden Unterschieds zwischen thermischer Zersetzung und kontrollierter Oxidation der Schlüssel zur Erschließung des vollen Potenzials von Biomasse als nachhaltige Ressource.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Vergasung |

|---|---|---|

| Sauerstoffgehalt | Vollständige Abwesenheit | Kontrollierte, begrenzte Menge |

| Hauptziel | Erzeugung von Pflanzenkohle, Bio-Öl und Synthesegas | Maximierung der Synthesegasproduktion |

| Energiebilanz | Endotherm (erfordert externe Wärme) | Exotherm (bei hohen Temperaturen selbsterhaltend) |

| Hauptproduktverwendung | Flüssige Biokraftstoffe, feste Bodenverbesserer | Sofortige Stromerzeugung, chemische Synthese |

Bereit, Ihre Biomasse in wertvolle Energie und Produkte umzuwandeln?

Die Wahl zwischen Pyrolyse und Vergasung ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Forschung, Entwicklung und Skalierung Ihrer Biomasseumwandlungsprozesse erforderlich sind.

Ob Sie sich auf vielseitige Pyrolyseprodukte oder effizientes Vergasungs-Synthesegas konzentrieren, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für optimale Ergebnisse haben.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Biomasseumwandlung zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

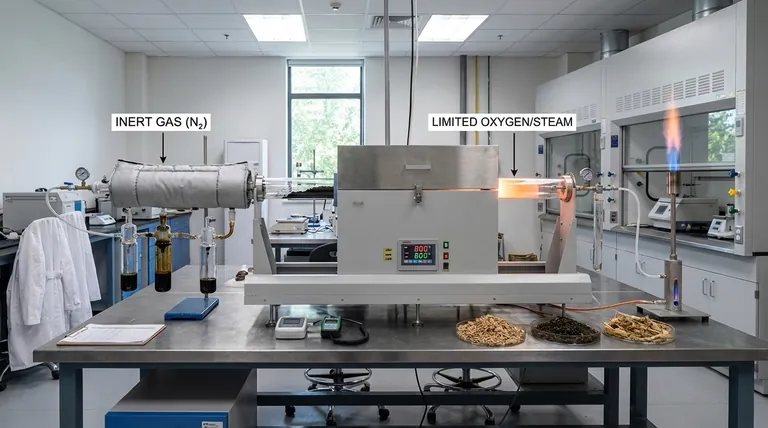

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie