Grundsätzlich liegt der Unterschied in der Energiequelle und dem physikalischen Prozess, den sie auslöst. Selektives Lasersintern (SLS) verwendet einen Präzisionslaser, um Pulverpartikel bis knapp unter ihren Schmelzpunkt zu erhitzen und sie so miteinander zu verschmelzen. Im Gegensatz dazu verwendet das Elektronenstrahlschmelzen (EBM) einen leistungsstarken Elektronenstrahl, um das Pulver vollständig zu schmelzen und einen vollständig flüssigen Pool zu erzeugen, der dann erstarrt.

Die Wahl zwischen SLS und EBM ist eine strategische Entscheidung zwischen der Materialvielfalt des Sinterns, das sich hervorragend für Polymere eignet, und der spezialisierten Kraft des vollständigen Schmelzens, das hochfeste, vollständig dichte Metallteile für die anspruchsvollsten Anwendungen produziert.

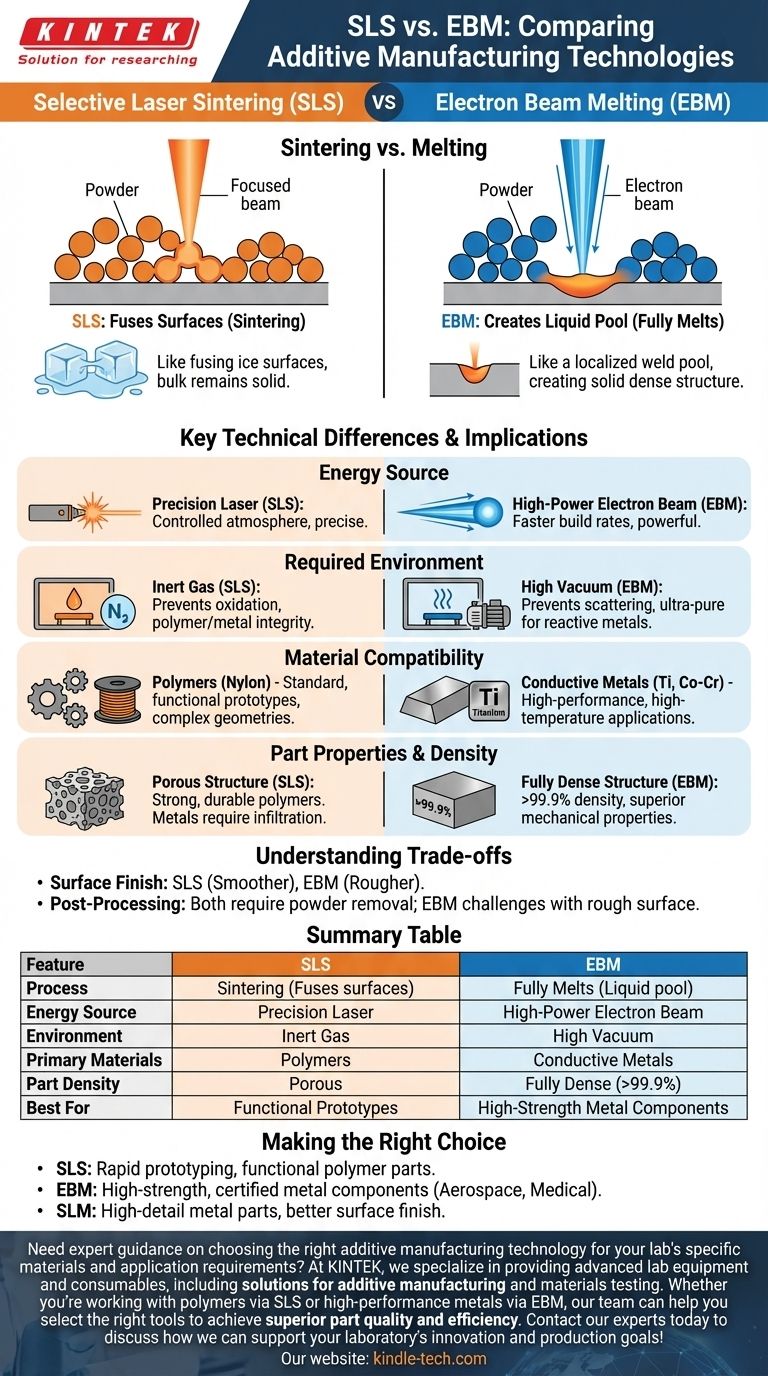

Der Kernunterschied: Sintern vs. Schmelzen

Die Begriffe „Sintern“ und „Schmelzen“ definieren den Kern jeder Technologie. Obwohl beide Teile Schicht für Schicht aus einem Pulverbett aufbauen, bestimmt die Art und Weise, wie sie das Pulver verbinden, das Endergebnis.

Der Sinterprozess (SLS)

Beim Sintern liefert der Laser gerade genug Energie, um die äußeren Oberflächen der Pulverpartikel zu verschmelzen. Das Material wird nicht vollständig flüssig.

Stellen Sie es sich so vor, als würden Sie zwei Eiswürfel miteinander verschmelzen, indem Sie deren Oberflächen gerade so weit erhitzen, dass eine dünne Wasserschicht entsteht, die dann wieder gefriert und sie verbindet. Der Großteil des Eises bleibt fest. Dieser Prozess ist für Polymere wie Nylon hochwirksam und kann auch für einige Metalle verwendet werden.

Der Schmelzprozess (EBM)

Das Schmelzen, wie es beim EBM durchgeführt wird, beinhaltet das Erhitzen des Materials weit über seinen Schmelzpunkt hinaus, bis es seinen Aggregatzustand von fest zu vollständig flüssig ändert.

Dies ähnelt eher dem Erzeugen eines kleinen, lokalisierten Schmelzbades. Der Elektronenstrahl verflüssigt mit seiner hohen Energie das Metallpulver in einem bestimmten Bereich vollständig, das dann abkühlt und zu einer festen, dichten Struktur erstarrt. Diese Methode wird ausschließlich für leitfähige Metalle verwendet.

Wichtige technische Unterschiede und ihre Auswirkungen

Die Wahl der Energiequelle – Licht versus Elektronen – führt zu einer Kaskade von Unterschieden, die alles beeinflussen, von der Umgebung der Maschine bis zu den Eigenschaften des fertigen Teils.

Energiequelle: Laser vs. Elektronenstrahl

Ein Laser (SLS) ist ein fokussierter Lichtstrahl. Er ist präzise und liefert Energie effektiv in einer kontrollierten Atmosphäre.

Ein Elektronenstrahl (EBM) ist ein Strom geladener Teilchen. Er ist deutlich leistungsstärker als die typischerweise in SLS verwendeten Laser, was schnellere Baugeschwindigkeiten ermöglicht. Elektronen werden jedoch leicht von Luftmolekülen gestreut, was eine spezielle Umgebung erforderlich macht.

Erforderliche Umgebung: Inertgas vs. Vakuum

SLS-Maschinen arbeiten in einer Kammer, die mit einem Inertgas, typischerweise Stickstoff, gefüllt ist. Dies verhindert, dass das erhitzte Polymer- oder Metallpulver oxidiert, was die Integrität des Teils beeinträchtigen würde.

EBM-Maschinen benötigen ein Hochvakuum. Dieses Vakuum dient zwei Zwecken: Es verhindert die Streuung des Elektronenstrahls und schafft eine ultrareine Umgebung, die hochreaktive Metalle (wie Titan) vor Kontamination schützt, was zu überlegenen Materialeigenschaften führt.

Materialkompatibilität

SLS ist der Industriestandard für Polymere, insbesondere Nylons, was es zu einer bevorzugten Methode für funktionale Prototypen und Endverbrauchsteile mit komplexen Geometrien macht. Obwohl es auch Metall-SLS gibt, ist es weniger verbreitet.

EBM ist ausschließlich für leitfähige Metalle. Es zeichnet sich durch Hochleistungs- und Hochtemperaturmaterialien wie Titanlegierungen und Kobalt-Chrom aus, die mit anderen Methoden schwierig zu verarbeiten sind.

Teileeigenschaften und Dichte

EBM-Teile sind vollständig dicht (größer als 99,9 %) und weisen oft mechanische Eigenschaften auf, die denen von Guss- oder sogar Schmiedeteilen überlegen sind. Die Vakuumumgebung führt zu extrem reinem Material mit geringer Eigenspannung.

SLS-Teile aus Polymeren sind für viele Anwendungen stark und langlebig. Metallteile, die durch Sintern hergestellt werden, sind von Natur aus poröser als geschmolzene Teile und erfordern möglicherweise einen sekundären Infiltrationsschritt, um volle Dichte und maximale Festigkeit zu erreichen.

Die Kompromisse verstehen

Keine der Technologien ist universell besser; sie sind für unterschiedliche Ergebnisse optimiert. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Die Kosten eines Vakuums

Die Vakuumkammer in einem EBM-System ist ein entscheidender Vorteil für die Materialreinheit, erhöht aber auch die Komplexität und die Zykluszeit. Die Maschine muss vor dem Bau ein Vakuum erzeugen und nach dem Bau erheblich abkühlen, bevor die Teile entnommen werden können, was die gesamte Prozesszeit verlängert.

Präzision und Oberflächengüte

Aufgrund seiner hohen Leistung und des größeren Strahldurchmessers ist EBM im Allgemeinen schneller, erzeugt aber Teile mit einer rauheren Oberflächengüte. SLS bietet typischerweise eine feinere Detailauflösung und eine glattere "wie gebaute" Oberfläche.

Anforderungen an die Nachbearbeitung

Beide Technologien erfordern die Entfernung von losem Pulver nach Abschluss des Baus. Die rauere Oberfläche von EBM kann die Pulverentfernung erschweren. EBM-Teile werden oft für kritische Oberflächen bearbeitet oder poliert, während SLS-Polymerteile oft glasperlengestrahlt oder gefärbt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technologie erfordert die Abstimmung ihrer Stärken mit den nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder der Herstellung funktionaler Polymerteile liegt: SLS ist die definitive Wahl aufgrund seiner Materialoptionen (insbesondere Nylons) und seiner Fähigkeit, komplexe Geometrien ohne spezielle Stützstrukturen zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, zertifizierter Metallkomponenten für die Luft- und Raumfahrt oder den medizinischen Bereich liegt: EBM ist die überlegene Technologie, die vollständig dichte, spannungsarme Teile aus Materialien wie Titan mit Eigenschaften liefert, die strengen Industriestandards entsprechen.

- Wenn Ihr Hauptaugenmerk auf hochdetaillierten Metallteilen mit guter Oberflächengüte liegt: Sie sollten auch das Selektive Laserschmelzen (SLM) in Betracht ziehen, eine verwandte Technologie, die einen Laser verwendet, um Metallpulver vollständig zu schmelzen und oft eine feinere Auflösung als EBM bietet.

Letztendlich ist das Verständnis des grundlegenden Prozesses – das Verschmelzen von Partikeloberflächen versus das Erzeugen eines vollständigen flüssigen Pools – der Schlüssel zur Auswahl der Technologie, die am besten zu Ihren Materialbedürfnissen und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Merkmal | Selektives Lasersintern (SLS) | Elektronenstrahlschmelzen (EBM) |

|---|---|---|

| Prozess | Sintert Pulverpartikel (verschmilzt Oberflächen) | Schmilzt Pulver vollständig (erzeugt Flüssigbad) |

| Energiequelle | Präzisionslaser | Hochleistungs-Elektronenstrahl |

| Umgebung | Inertgas (Stickstoff) | Hochvakuum |

| Primäre Materialien | Polymere (Nylon), einige Metalle | Leitfähige Metalle (Titan, Kobalt-Chrom) |

| Teiledichte | Porös (kann Infiltration erfordern) | Vollständig dicht (>99,9%) |

| Am besten geeignet für | Funktionale Prototypen, komplexe Polymerteile | Hochfeste Metallkomponenten (Luft- und Raumfahrt, Medizin) |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen additiven Fertigungstechnologie für die spezifischen Materialien und Anwendungsanforderungen Ihres Labors?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die additive Fertigung und Materialprüfung. Egal, ob Sie mit Polymeren über SLS oder Hochleistungsmetallen über EBM arbeiten, unser Team kann Ihnen helfen, die richtigen Werkzeuge auszuwählen, um eine überragende Teilequalität und Effizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovations- und Produktionsziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Welche kritischen Umgebungsbedingungen bietet ein Labordruckautoklav zur Bewertung der Verschleißfestigkeit? - KINTEK

- Was ist die Notwendigkeit der Verwendung eines Autoklaven zur Vorbehandlung von Kulturmedien? Sicherstellung genauer Ag2O/TiO2-Tests

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung

- Was sind die Standardbetriebsparameter für ein Autoklav? Beherrschen Sie Temperatur, Druck und Zeit für die Sterilisation

- Was ist die Funktion von Laborautoklaven in der SCWR-Forschung? Vorhersage der Materialverträglichkeit und Korrosionskinetik