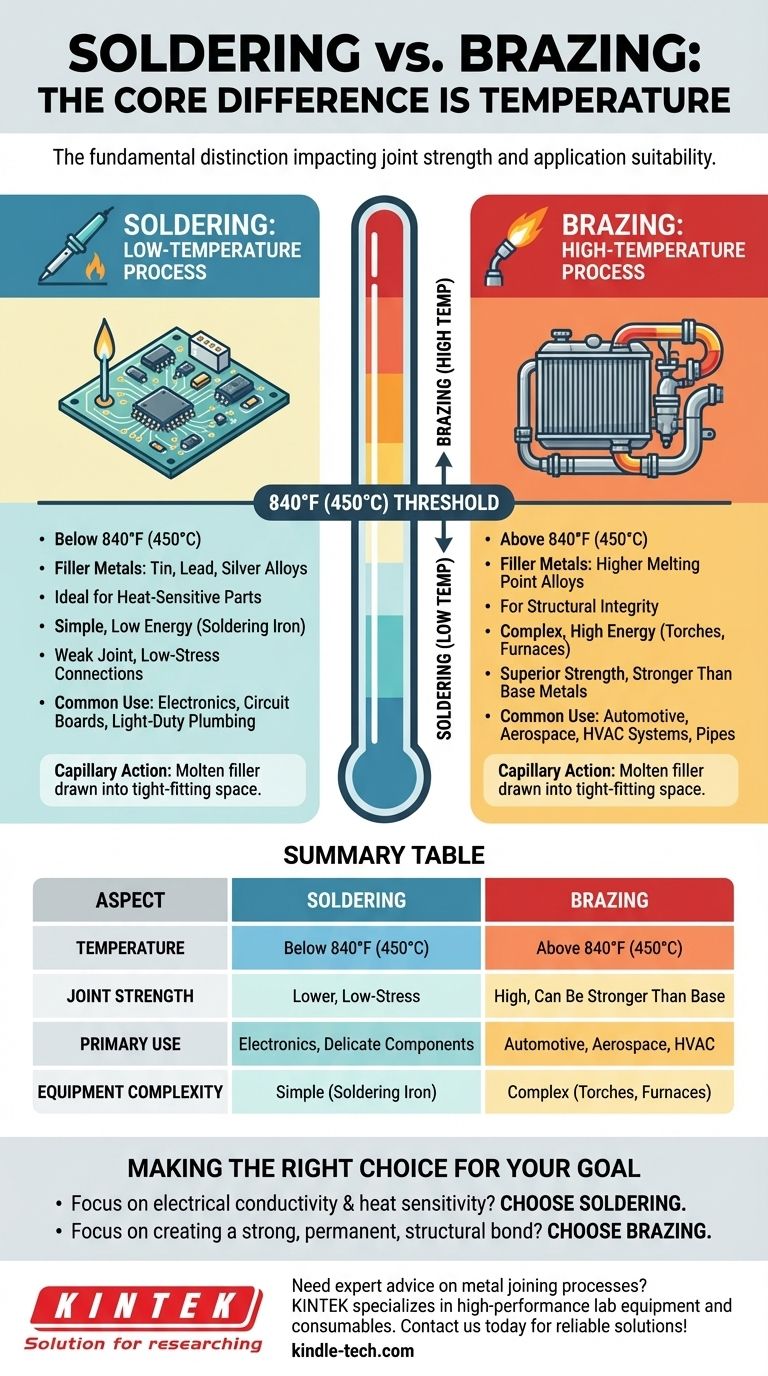

Im Grunde liegt der Unterschied zwischen Löten und Hartlöten in einer einzigen Variablen: der Temperatur. Löten ist ein Niedertemperatur-Fügeprozess, der unter 450 °C (840 °F) stattfindet, während Hartlöten ein Hochtemperaturprozess ist, der oberhalb dieser Schwelle stattfindet. Dieser grundlegende Unterschied wirkt sich direkt auf die Festigkeit der resultierenden Verbindung aus und bestimmt, welcher Prozess für eine gegebene Anwendung geeignet ist.

Obwohl beide Prozesse Metalle unter Verwendung eines Zusatzwerkstoffs verbinden, ohne die Grundteile zu schmelzen, ist die Wahl zwischen ihnen ein Kompromiss. Löten bietet Einfachheit für filigrane Arbeiten, während Hartlöten eine überlegene Festigkeit für strukturelle Anwendungen bietet.

Der entscheidende Faktor: Die Temperatur

Sowohl Löten als auch Hartlöten basieren auf einem metallurgischen Prinzip namens Kapillarwirkung, bei dem das geschmolzene Zusatzmaterial in den engen Spalt zwischen den Basiskomponenten gezogen wird. Die Temperatur, bei der dies geschieht, verändert jedoch alles.

Löten: Der Niedertemperaturprozess

Beim Löten werden Zusatzwerkstoffe (Lot) mit einem Schmelzpunkt unter 450 °C (840 °F) verwendet. Diese Zusatzwerkstoffe sind typischerweise Legierungen aus Zinn, Blei, Silber oder anderen Metallen mit niedrigem Schmelzpunkt.

Aufgrund der geringen erforderlichen Hitze eignet sich das Löten ideal zum Verbinden empfindlicher oder hitzeempfindlicher Komponenten, weshalb es der Standard für die Montage elektronischer Leiterplatten ist.

Hartlöten: Der Hochtemperaturprozess

Beim Hartlöten werden Zusatzwerkstoffe mit einem Schmelzpunkt über 450 °C (840 °F) verwendet, jedoch immer noch unter dem Schmelzpunkt der zu verbindenden Grundmetalle.

Die deutlich höheren Temperaturen erzeugen eine viel stärkere metallurgische Bindung zwischen dem Zusatzwerkstoff und den Grundmetallen. Dieser Prozess wird dort eingesetzt, wo die Verbindungsfestigkeit das Hauptanliegen ist.

Wie sich die Temperatur auf Festigkeit und Anwendung auswirkt

Der Unterschied in der Betriebstemperatur ist nicht nur ein technisches Detail; er ist die direkte Ursache für die unterschiedlichen Leistungseigenschaften und Anwendungsfälle der einzelnen Prozesse.

Verbindungsfestigkeit und Haltbarkeit

Eine gelötete Verbindung ist grundsätzlich schwächer als eine hartgelötete Verbindung. Sie wird hauptsächlich verwendet, wenn elektrische Leitfähigkeit oder eine einfache, gering belastete physische Verbindung das Ziel ist.

Eine hartgelötete Verbindung hingegen ist außergewöhnlich stark. In vielen Fällen kann eine ordnungsgemäß ausgeführte Hartlötverbindung so stark oder sogar stärker sein als die Grundmetalle, die sie verbindet. Dies macht sie für hochbelastete, strukturelle Anwendungen geeignet.

Häufige Anwendungsfälle

Löten ist in der Elektronikindustrie allgegenwärtig, um Komponenten auf Leiterplatten (PCBs) zu befestigen. Es wird auch für Sanitärinstallationen mit geringer Beanspruchung und Blecharbeiten verwendet.

Hartlöten ist üblich in Automobil-, Luft- und Raumfahrt- sowie HLK-Systemen. Es wird verwendet, um Rohre, Schläuche und Fittings zu verbinden, die hohem Druck, Vibrationen und Temperaturschwankungen standhalten müssen, wie z. B. in Kühlern oder Kältemittelleitungen.

Die Kompromisse verstehen

Die Wahl zwischen Löten und Hartlöten erfordert eine Abwägung zwischen dem Bedarf an Festigkeit und der Komplexität und den möglichen Auswirkungen des Prozesses selbst.

Der Vorteil des Lötens: Einfachheit

Löten erfordert weniger Energie und einfachere Ausrüstung, oft nur einen Lötkolben oder einen kleinen Brenner. Die geringe Hitze minimiert das Risiko von thermischer Verformung oder Beschädigung der Grundmaterialien, insbesondere empfindlicher elektronischer Teile.

Der Vorteil des Hartlötens: Unübertroffene Festigkeit

Hartlöten erzeugt dauerhafte, hochfeste und oft dichte Verbindungen. Diese strukturelle Integrität ist für mechanische Systeme unerlässlich, bei denen ein Versagen keine Option ist.

Der Nachteil des Hartlötens: Komplexität und Risiko

Die hohen Temperaturen beim Hartlöten erfordern anspruchsvollere Ausrüstung, wie Hochleistungsbrenner oder Öfen, und eine sorgfältigere Kontrolle. Es besteht ein größeres Risiko, die Grundmaterialien zu überhitzen und zu verziehen, wenn der Prozess nicht korrekt gesteuert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Hauptanforderung Ihrer Anwendung sollte Ihr Leitfaden sein.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder dem Verbinden hitzeempfindlicher Komponenten liegt: Wählen Sie Löten wegen seiner Niedertemperaturanwendung und des minimalen Risikos für die Teile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer starken, dauerhaften, strukturellen Verbindung liegt, die mechanischer Belastung standhält: Wählen Sie Hartlöten, da sein Hochtemperaturprozess Verbindungen erzeugt, die der Festigkeit der Grundmetalle ebenbürtig sind.

Letztendlich hängt die Auswahl des richtigen Prozesses davon ab, zu verstehen, dass die Temperatur die Variable ist, die die Festigkeit bestimmt.

Zusammenfassungstabelle:

| Aspekt | Löten | Hartlöten |

|---|---|---|

| Temperatur | Unter 450 °C (840 °F) | Über 450 °C (840 °F) |

| Verbindungsfestigkeit | Geringer, für gering belastete Verbindungen | Hoch, kann stärker sein als Grundmetalle |

| Hauptanwendung | Elektronik, empfindliche Komponenten | Automobil, Luft- und Raumfahrt, HLK-Systeme |

| Ausrüstungskomplexität | Einfach (Lötkolben) | Komplex (Brenner, Öfen) |

Benötigen Sie fachkundige Beratung zu Metallfügeverfahren für Ihr Labor oder Ihre Produktionsanforderungen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Anwendungen zugeschnitten sind. Egal, ob Sie mit empfindlichen elektronischen Bauteilen arbeiten oder robuste Hartlötlösungen für die strukturelle Integrität benötigen, unser Team kann Ihnen helfen, die richtigen Werkzeuge und Materialien auszuwählen, um präzise und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK-Lösungen Ihre Metallfügeprozesse verbessern und Ihre betriebliche Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Bornitrid (BN) Tiegel für gesintertes Phosphorpulver

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung