Der grundlegende Unterschied liegt im physikalischen Zustand des Materials während des Prozesses. Das Sintern im festen Zustand verbindet Partikel vollständig in der festen Phase durch Atomdiffusion und erfordert Temperaturen knapp unterhalb des Schmelzpunkts des Materials. Im Gegensatz dazu führt das Sintern im flüssigen Zustand eine geringe Menge einer flüssigen Phase ein, die als Bindemittel wirkt, die Verdichtung beschleunigt und den Prozess bei niedrigeren Temperaturen ermöglicht.

Die Wahl zwischen diesen beiden Methoden hängt von einem kritischen Kompromiss ab: Das Sintern im festen Zustand ist ideal für die Materialreinheit, während das Sintern im flüssigen Zustand überlegen ist, um schnell eine hohe Dichte zu erreichen, indem eine Flüssigkeit zur Materialbeförderung und Partikelanordnung genutzt wird.

Der Mechanismus des Sinterns im festen Zustand

Das Sintern im festen Zustand ist der konzeptionell einfachere der beiden Prozesse und beruht auf der natürlichen Tendenz von Atomen, sich zu bewegen und Energie zu minimieren. Es ist die Methode der Wahl für reine, einkomponentige Materialien.

Das Kernprinzip: Atomdiffusion

Bei diesem Prozess wird ein verdichtetes Pulver auf eine hohe Temperatur erhitzt, bleibt aber immer unter seinem Schmelzpunkt. Bei dieser erhöhten Temperatur gewinnen die Atome genügend Energie, um über die Grenzen benachbarter Partikel zu wandern.

Diese atomare Bewegung füllt allmählich die Hohlräume oder Poren zwischen den Partikeln. Die Kontaktstellen zwischen den Partikeln, bekannt als „Hälse“, wachsen im Laufe der Zeit und verschmelzen die einzelnen Partikel zu einer festen, zusammenhängenden Masse.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Pulverförmige Materialien haben eine enorme Oberfläche, was einem hohen Zustand der Oberflächenenergie entspricht. Das Universum bevorzugt niedrigere Energiezustände.

Durch das Zusammenbinden und die Reduzierung der gesamten freiliegenden Oberfläche erreichen die Partikel einen stabileren Zustand mit geringerer Energie. Diese Reduzierung der Oberflächenenergie ist die grundlegende treibende Kraft hinter dem Sintern im festen Zustand.

Der Mechanismus des Sinterns im flüssigen Zustand

Das Sintern im flüssigen Zustand ist ein komplexerer, aber oft effizienterer Prozess. Es führt ein sekundäres Material ein, das sich beim Erhitzen verflüssigt, wodurch sich die Dynamik der Verdichtung dramatisch ändert.

Die Rolle des flüssigen Zusatzstoffs

Dieser Prozess beinhaltet ein Primärpulver, das mit einer kleinen Menge eines Zusatzstoffs gemischt wird. Die Sintertemperatur wird so gewählt, dass sie über dem Schmelzpunkt des Zusatzstoffs, aber unter dem des Primärmaterials liegt.

Dadurch entsteht ein kleines Volumen an Flüssigkeit, das die festen Partikel umhüllt. Diese flüssige Phase ist der Schlüssel zur Geschwindigkeit und Effektivität des Prozesses.

Schritt 1: Partikelanordnung

Die Flüssigkeit benetzt die festen Partikel, und Kapillarkräfte ziehen sie fest zusammen. Diese Aktion ordnet die Partikel physisch in einer kompakteren und dichteren Konfiguration neu an und beseitigt schnell größere Poren.

Schritt 2: Lösungs-Repräzipitation

An den Stellen, an denen feste Partikel zusammengedrückt werden, ist der Druck hoch. Dieser hohe Druck erhöht die Löslichkeit des festen Materials in der Flüssigkeit.

Das feste Material löst sich an diesen Kontaktstellen in der Flüssigkeit auf und fällt dann an Stellen mit niedrigem Druck wieder aus, wie z. B. in den Halsbereichen zwischen den Partikeln. Dieser Mechanismus transportiert effizient Material, um Hohlräume zu füllen und die Partikel fest miteinander zu verschweißen.

Die Kompromisse verstehen

Die Wahl zwischen Sintern im festen Zustand und Sintern im flüssigen Zustand hängt nicht davon ab, was „besser“ ist, sondern davon, was für das spezifische Material und das gewünschte Ergebnis angemessen ist.

Geschwindigkeit vs. Reinheit

Das Sintern im flüssigen Zustand ist deutlich schneller, da die flüssige Phase einen schnellen Weg für den Materialtransport bietet, verglichen mit dem langsamen Kriechen der Atomdiffusion im festen Zustand.

Diese Geschwindigkeit geht jedoch auf Kosten der Reinheit. Der Zusatzstoff, der die Flüssigkeit bildet, wird ein permanenter Bestandteil der Mikrostruktur des Endmaterials, was für bestimmte Anwendungen unerwünscht sein kann.

Enddichte vs. Einfachheit

Das Sintern im flüssigen Zustand erreicht typischerweise höhere Enddichten und eine geringere Porosität. Die Kapillarwirkung und die Lösungs-Repräzipitation sind äußerst wirksam bei der Beseitigung von Hohlräumen.

Das Sintern im festen Zustand ist ein einfacherer Prozess zur Steuerung für reine Materialien. Es vermeidet Komplikationen im Zusammenhang mit Benetzung, Viskosität und möglichen unerwünschten chemischen Reaktionen zwischen der flüssigen und der festen Phase.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die richtige Sintermethode.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und einem einkomponentigen System liegt: Das Sintern im festen Zustand ist die notwendige Wahl, da es Zusatzstoffe vermeidet.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell maximale Dichte und geringe Porosität zu erreichen: Das Sintern im flüssigen Zustand ist fast immer die effektivere und effizientere Option.

- Wenn Sie mit Materialien arbeiten, die schwer zu verdichten sind (z. B. Keramiken, hochschmelzende Metalle): Das Sintern im flüssigen Zustand bietet einen starken Mechanismus, um eine Verdichtung zu erreichen, bei der Methoden im festen Zustand versagen könnten.

Letztendlich ermöglicht Ihnen das Verständnis des Transportmechanismus – langsame Diffusion im Vergleich zum schnellen flüssigkeitsunterstützten Transport –, den idealen Prozess für Ihr Fertigungsziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Sintern im festen Zustand | Sintern im flüssigen Zustand |

|---|---|---|

| Materialzustand | Vollständig feste Phase | Flüssige Phase vorhanden (durch Zusatzstoff) |

| Hauptmechanismus | Atomdiffusion | Partikelanordnung & Lösungs-Repräzipitation |

| Geschwindigkeit | Langsamer | Schneller |

| Enddichte | Niedriger | Höher |

| Materialreinheit | Hoch (keine Zusatzstoffe) | Niedriger (enthält Zusatzstoff) |

| Ideal für | Reine, einkomponentige Materialien | Schwer zu verdichtende Materialien, schnelle Produktion |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Sinterprozesses für Ihre Materialien? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die sowohl für das Sintern im festen Zustand als auch im flüssigen Zustand erforderlich sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens und der richtigen Materialien, um Ihre Ziele in Bezug auf Reinheit, Dichte und Effizienz zu erreichen. Kontaktieren Sie uns noch heute (#ContactForm), um Ihren Sinterprozess zu optimieren und die Fähigkeiten Ihres Labors zu erweitern!

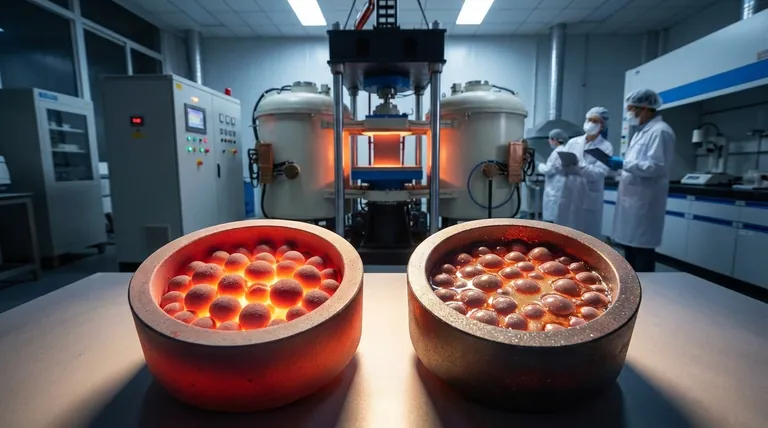

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Unterschied zwischen Laborofen und Inkubator? Wählen Sie das richtige Instrument für Ihr Labor

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei Cu-TiO2-Dünnschichten? Präzise Phasenumwandlung erreichen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei photokatalytischen Nanomaterialien? Phasenübergang freischalten

- Was ist der Zweck der Aschegehaltsbestimmung? Ein Schlüssel zu Qualität, Reinheit und Ernährung

- Was ist der Unterschied zwischen einem Laborofen und einem Muffelofen? Ein Leitfaden für Temperaturanwendungen

- Wie erreicht ein Hochtemperatur-Luftoxidations-Ofen eine schnelle Verdickung der Oxidschicht auf Zircaloy-4?

- Wie funktioniert ein Muffelofen? Erzielung einer reinen, gleichmäßigen Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Muffelofen bei der Synthese von Fe-C@C-Nanopartikeln eingesetzt? Leitfaden zur Vorläuferentwicklung