Im Kern sind Sputtern und Elektronenstrahl-(E-Beam-)Verdampfung beides physikalische Gasphasenabscheidungsverfahren (PVD), unterscheiden sich jedoch grundlegend darin, wie sie Materialdampf erzeugen. Die E-Beam-Verdampfung verwendet einen energiereichen Elektronenstrahl, um ein Quellmaterial in einem Tiegel zu sieden und zu verdampfen. Im Gegensatz dazu verwendet das Sputtern eine physikalische Kollision, bei der energiereiche Ionen in einem Plasma auf ein Target bombardieren und Atome wie mikroskopisch kleine Billardkugeln herausschlagen.

Die Entscheidung zwischen E-Beam-Verdampfung und Sputtern ist ein klassischer technischer Kompromiss. E-Beam bietet Geschwindigkeit und Materialeffizienz für einfache Geometrien, während Sputtern eine überlegene Filthaftung und Abdeckung auf komplexen Oberflächen auf Kosten der Abscheiderate bietet.

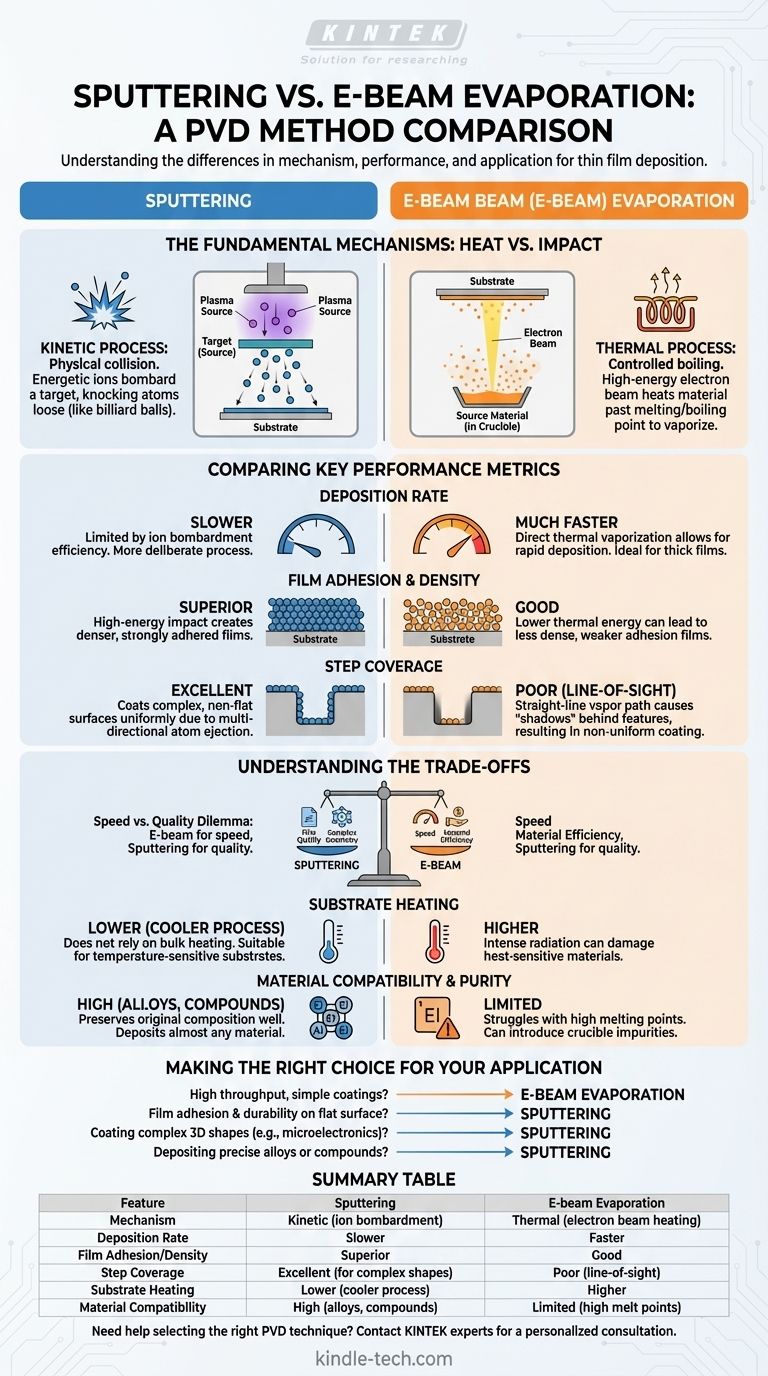

Die grundlegenden Mechanismen: Hitze vs. Aufprall

Um die richtige Methode auszuwählen, müssen Sie zunächst die Physik verstehen, wie jede Methode einen dünnen Film erzeugt. Sie arbeiten nach völlig unterschiedlichen Prinzipien.

Elektronenstrahlverdampfung: Ein thermischer Prozess

Die E-Beam-Verdampfung ist im Wesentlichen ein hochkontrollierter Siedeprozess. Ein fokussierter Elektronenstrahl wird auf ein Quellmaterial, wie ein Pellet oder einen Barren, gerichtet, das sich in einer Vakuumkammer befindet.

Diese intensive Energie erhitzt das Material über seinen Schmelz- und Siedepunkt hinaus, wodurch es verdampft und eine Dampfwolke bildet. Das Substrat, das über der Quelle positioniert ist, wird dann durch diesen Dampf beschichtet, wenn er kondensiert.

Sputtern: Ein kinetischer Prozess

Sputtern ist ein physikalischer, nicht-thermischer Prozess. Er beginnt mit der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon, innerhalb der Vakuumkammer.

Eine hohe Spannung wird an das Quellmaterial (das „Target“) angelegt, wodurch die positiven Argonionen aus dem Plasma beschleunigt werden und mit ihm kollidieren. Diese Kollision hat genügend Impuls, um Atome aus dem Target herauszuschlagen oder „zu sputter“, die dann wandern und sich auf dem Substrat ablagern.

Vergleich der wichtigsten Leistungskennzahlen

Die Unterschiede in ihren Mechanismen führen zu erheblichen Unterschieden in Leistung, Filmqualität und Anwendungsgeeignetheit.

Abscheiderate

Die E-Beam-Verdampfung hat im Allgemeinen eine deutlich höhere Abscheiderate als das Sputtern. Da es sich um einen direkten thermischen Prozess handelt, kann Material sehr schnell verdampft werden, was ideal für die Herstellung dicker Filme oder für die Hochdurchsatzfertigung ist.

Sputtern ist ein langsamerer, überlegter Prozess. Die Rate wird durch die Effizienz des Ionenbeschusses begrenzt, die typischerweise niedriger ist als die Rate der thermischen Verdampfung.

Filthaftung und Dichte

Gesputterte Atome werden mit signifikanter kinetischer Energie aus dem Target herausgeschlagen. Wenn sie auf dem Substrat ankommen, treffen sie mit genügend Kraft auf, um dichtere, fester haftende Filme zu erzeugen.

Der Dampf aus der E-Beam-Verdampfung bewegt sich nur mit thermischer Energie, die viel geringer ist. Dies führt zu Filmen, die weniger dicht sein können und möglicherweise eine geringere Haftung aufweisen als gesputterte Filme.

Stufenabdeckung (Step Coverage)

Sputtern bietet eine überlegene „Stufenabdeckung“, d. h. die Fähigkeit, komplexe, nicht ebene Oberflächen gleichmäßig zu beschichten. Da gesputterte Atome in viele Richtungen ausgestoßen werden, können sie die Seiten von Gräben und anderen Merkmalen beschichten.

E-Beam ist eine „Sichtlinien“-Technik. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat, wodurch „Schatten“ hinter allen erhabenen Merkmalen entstehen und eine schlechte Abdeckung auf komplexen Topographien resultiert.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Ihre Wahl beinhaltet die Abwägung konkurrierender Prioritäten in Bezug auf Geschwindigkeit, Qualität und Materialverträglichkeit.

Das Dilemma zwischen Geschwindigkeit und Qualität

Die hohe Geschwindigkeit der E-Beam-Verdampfung ist ihr Hauptvorteil, geht aber auf Kosten der Filmqualität. Die Abscheidung mit geringerer Energie kann zu poröseren Filmen mit schwächerer Haftung führen.

Die langsamere Abscheiderate des Sputterns ist oft ein Nachteil für den Durchsatz, aber der resultierende hochenergetische Aufprall erzeugt Filme von außergewöhnlicher Dichte, Reinheit und Haftung.

Substraterhitzung

Die intensive Strahlung der geschmolzenen Quelle in einem E-Beam-System kann das Substrat erheblich erhitzen. Dies kann wärmeempfindliche Materialien wie Polymere oder bestimmte elektronische Komponenten beschädigen.

Sputtern ist ein wesentlich kühlerer Prozess, da es nicht auf der Massenerhitzung des Quellmaterials beruht. Dies macht es weitaus besser geeignet für die Abscheidung von Filmen auf temperaturempfindlichen Substraten.

Materialverträglichkeit und Reinheit

Sputtern kann fast jedes Material abscheiden, einschließlich Legierungen und Verbindungen. Es bewahrt oft die ursprüngliche Zusammensetzung (Stöchiometrie) des Materials sehr gut, da Atome physikalisch herausgeschlagen werden.

Die E-Beam-Verdampfung kann Probleme mit Materialien haben, die extrem hohe Schmelzpunkte haben oder sich beim Erhitzen zersetzen. Es kann auch Verunreinigungen einführen, wenn der Elektronenstrahl versehentlich das den Quellwerkstoff haltende Tiegel trifft.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technik erfordert ein klares Verständnis des kritischsten Ergebnisses Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für einfache optische oder Metallbeschichtungen liegt: Die E-Beam-Verdampfung ist aufgrund ihrer hohen Abscheideraten oft die kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf Filthaftung und Haltbarkeit auf einer ebenen Fläche liegt: Sputtern ist überlegen, da die höhere Energie der abgeschiedenen Atome dichtere, besser haftende Filme erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen wie Mikroelektronik oder medizinischer Geräte liegt: Die ausgezeichnete Stufenabdeckung des Sputterns ist für eine gleichmäßige Beschichtung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung präziser Legierungen oder Verbindungen ohne Änderung ihrer Zusammensetzung liegt: Sputtern bietet eine weitaus bessere Kontrolle über die Beibehaltung der ursprünglichen Stöchiometrie des Materials.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die perfekt zu Ihren Material-, Geometrie- und Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | Sputtern | E-Beam-Verdampfung |

|---|---|---|

| Mechanismus | Kinetisch (Ionenbeschuss) | Thermisch (Elektronenstrahlheizung) |

| Abscheiderate | Langsamer | Schneller |

| Filthaftung/Dichte | Überlegen | Gut |

| Stufenabdeckung | Ausgezeichnet (für komplexe Formen) | Schlecht (Sichtlinie) |

| Substraterhitzung | Geringer (kühlerer Prozess) | Höher |

| Materialverträglichkeit | Hoch (Legierungen, Verbindungen) | Begrenzt (hohe Schmelzpunkte) |

Benötigen Sie Hilfe bei der Auswahl der richtigen PVD-Technik für Ihre spezielle Anwendung? Die Wahl zwischen Sputtern und E-Beam-Verdampfung ist entscheidend für die Erzielung optimaler Filmqualität, Haftung und Durchsatz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die beste Lösung für die Beschichtung komplexer medizinischer Geräte, die Herstellung haltbarer optischer Filme oder die Abscheidung präziser Legierungen zu finden. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und bringen Sie Ihren Dünnschichtabscheidungsprozess auf die nächste Stufe!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen