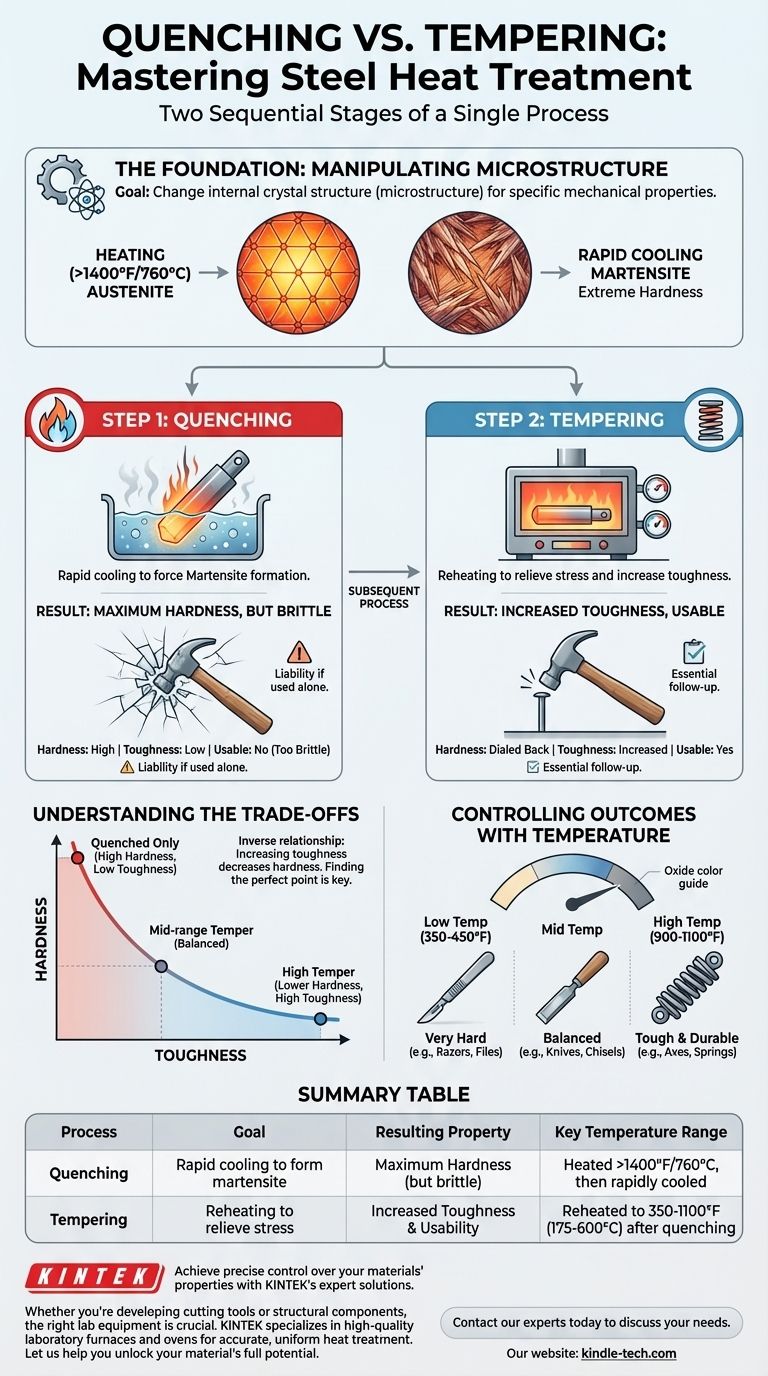

Kurz gesagt: Härten und Anlassen sind zwei unterschiedliche, aufeinanderfolgende Stufen eines einzigen Wärmebehandlungsprozesses. Das Härten ist das schnelle Abkühlen von Stahl, um ihn extrem hart, aber auch spröde zu machen. Das Anlassen ist ein anschließender Erwärmungsprozess bei niedrigerer Temperatur, der diese Sprödigkeit reduziert, die Zähigkeit erhöht und den Stahl für seinen vorgesehenen Zweck brauchbar macht.

Der grundlegende Fehler besteht darin, Härten und Anlassen als Alternativen zu betrachten. In Wirklichkeit sind sie zwei Seiten derselben Medaille: Man härtet, um maximale Härte zu erzeugen, und lässt dann an, um diese Härte auf das genaue Zähigkeitsniveau einzustellen, das Ihre Anwendung erfordert.

Die Grundlage: Warum wir Stahl wärmebehandeln

Das Ziel: Die Mikrostruktur manipulieren

Die Eigenschaften von Stahl – seine Härte, Zähigkeit und Flexibilität – werden durch seine innere Kristallstruktur bestimmt, die als seine Mikrostruktur bekannt ist.

Die Wärmebehandlung ist der kontrollierte Prozess des Erhitzens und Abkühlens von Stahl, um diese Mikrostruktur gezielt zu verändern und einen spezifischen, gewünschten Satz mechanischer Eigenschaften zu erzielen.

Die Schlüsselspieler: Austenit und Martensit

Wenn Sie Stahl über eine bestimmte kritische Temperatur erhitzen (typischerweise über 1400 °F oder 760 °C), wandelt sich seine innere Struktur in einen Zustand namens Austenit um.

Wenn Sie ihn aus diesem Zustand sehr schnell abkühlen, fangen Sie die Kohlenstoffatome in einer neuen, stark verzerrten und nadelartigen Struktur ein, die als Martensit bezeichnet wird. Diese martensitische Struktur verleiht dem Stahl seine extreme Härte.

Schritt 1: Härten für maximale Härte

Das Ziel des Härtens

Der einzige Zweck des Härtens besteht darin, den Stahl schnell genug abzukühlen, um die Bildung von Martensit zu erzwingen. Das Ziel ist es, die maximal mögliche Härte des Stahls zu erreichen.

Der Prozess

Zuerst wird das Stahlteil gleichmäßig erhitzt, bis es sich vollständig in Austenit umgewandelt hat. Es wird lange genug bei dieser Temperatur gehalten, damit die Umwandlung im gesamten Stück einheitlich ist.

Dann wird das Teil für einen extrem schnellen Temperaturabfall in ein Kühlmedium getaucht.

Das Ergebnis: Hart, aber spröde

Unmittelbar nach einem erfolgreichen Härten ist der Stahl am härtesten. Er steht jedoch auch unter enormer innerer Spannung und ist extrem spröde.

In diesem Zustand ist der Stahl wie Glas. Er kann Kratzern und Abrieb sehr gut widerstehen, aber er zerbricht, wenn er fallen gelassen oder mit Kraft getroffen wird. Für fast alle Anwendungen macht diese Sprödigkeit das Teil unbrauchbar und unzuverlässig.

Schritt 2: Anlassen für erhöhte Zähigkeit

Das Ziel des Anlassens

Das Anlassen ist der wesentliche Folgeschritt, der den gehärteten Stahl praktikabel macht. Sein Zweck ist es, die beim Härten entstandenen inneren Spannungen abzubauen und einen Teil der extremen, unbrauchbaren Härte gegen viel benötigte Zähigkeit einzutauschen.

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Sie ist das Gegenteil von Sprödigkeit.

Der Prozess

Das gehärtete, spröde Teil wird gereinigt und dann sanft auf eine Temperatur weit unter dem kritischen Punkt, an dem Austenit gebildet wurde, wieder erwärmt (typischerweise zwischen 350 °F und 1100 °F oder 175 °C und 600 °C).

Das Teil wird für eine bestimmte Dauer bei dieser Anlasstemperatur gehalten, damit sich die Mikrostruktur entspannen und leicht neu formieren kann. Anschließend wird es wieder auf Raumtemperatur abgekühlt.

Steuerung des Ergebnisses durch die Temperatur

Die Anlasstemperatur ist die kritischste Variable.

- Niedrigere Anlasstemperaturen (z. B. 350–450 °F) bauen nur wenig Spannung ab. Dies führt zu einem sehr harten Teil mit nur geringfügiger Zähigkeitssteigerung, geeignet für Dinge wie Feilen oder Rasierklingen.

- Höhere Anlasstemperaturen (z. B. 900–1100 °F) bauen viel mehr Spannung ab. Dies führt zu einem deutlich zäheren, duktileren Teil mit geringerer Härte, geeignet für Federn, Äxte oder Strukturkomponenten.

Wenn der Stahl erhitzt wird, bildet sich eine dünne Oxidschicht auf seiner Oberfläche, die unterschiedliche Farben (von hellem Strohgelb bis Blau und Grau) erzeugt, die als zuverlässige visuelle Anzeige für die erreichte Temperatur dienen.

Die Abwägungen verstehen

Die Härte-gegen-Zähigkeit-Kurve

Das wichtigste Prinzip, das es zu verstehen gilt, ist die umgekehrte Beziehung zwischen Härte und Zähigkeit. Wenn Sie einen Stahl temperieren, verringern Sie unweigerlich seine Härte, wenn Sie seine Zähigkeit erhöhen. Sie können nicht beides maximieren.

Die Kunst der Wärmebehandlung besteht darin, den perfekten Punkt auf dieser Kurve für Ihre spezifische Anwendung zu finden.

Das Problem beim ausschließlichen Härten

Ein Teil, das nur gehärtet wurde, ist ein Risiko. Eine nur gehärtete Messerklinge mag unglaublich scharf sein, aber sie könnte beim Schneiden einer Karotte in zwei Teile brechen. Ein nur gehärteter Hammer könnte beim ersten Schlag zersplittern. Deshalb ist das Anlassen fast nie ein optionaler Schritt.

Das Risiko des Überanlassens

Wenn der Stahl beim Anlassen auf eine zu hohe Temperatur erhitzt oder zu lange bei dieser Temperatur gehalten wird, kann er zu weich werden. Ein überangelassenes Messer hält die Schneide nicht, und eine überangelassene Feder kehrt nicht in ihre Form zurück.

Die richtige Wahl für Ihre Anwendung treffen

Die endgültigen Eigenschaften Ihres Stahls sind ein direktes Ergebnis der von Ihnen gewählten Anlasstemperatur.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Feilen): Verwenden Sie eine niedrige Anlasstemperatur, um den maximalen Härtegrad beizubehalten und nur so viel Zähigkeit hinzuzufügen, dass ein Absplittern verhindert wird.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Haltbarkeit liegt (z. B. Äxte, Hämmer, Strukturteile): Verwenden Sie eine hohe Anlasstemperatur, um Härte zugunsten der maximal möglichen Zähigkeit zu opfern.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Leistung liegt (z. B. Meißel, Messer, Federn): Verwenden Sie eine mittlere Anlasstemperatur, um einen Kompromiss zu erzielen, der sowohl gute Härte als auch gute Zähigkeit bietet.

Durch die Beherrschung der Beziehung zwischen Härten und Anlassen erhalten Sie die volle Kontrolle über die endgültige Leistung Ihres Stahls.

Zusammenfassungstabelle:

| Prozess | Ziel | Ergebnisende Eigenschaft | Wichtiger Temperaturbereich |

|---|---|---|---|

| Härten | Schnelles Abkühlen zur Bildung von Martensit | Maximale Härte (aber spröde) | Erhitzt über den kritischen Punkt (~1400°F/760°C), dann schnelles Abkühlen |

| Anlassen | Wiedererwärmen zur Spannungsentlastung | Erhöhte Zähigkeit & Gebrauchstauglichkeit | Nach dem Härten auf 350–1100 °F (175–600 °C) wieder erwärmt |

Erreichen Sie präzise Kontrolle über die Eigenschaften Ihrer Materialien mit den Expertenlösungen von KINTEK.

Ob Sie Schneidwerkzeuge entwickeln, die extreme Härte erfordern, oder Strukturkomponenten, die eine überlegene Schlagfestigkeit benötigen – die richtige Laborausrüstung ist entscheidend für die Perfektionierung des Härte- und Anlassprozesses. KINTEK ist spezialisiert auf hochwertige Laboröfen, Kammeröfen und Verbrauchsmaterialien, die die genaue Temperaturkontrolle und gleichmäßige Erwärmung bieten, die für eine zuverlässige Wärmebehandlung unerlässlich sind.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihres Materials auszuschöpfen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die perfekte Ausrüstung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten