Im Grunde genommen liegt der Unterschied zwischen Dünnschicht- und Dickschichtbeschichtungen nicht nur in ihrer physikalischen Dicke, sondern im grundlegenden Prozess, der zu ihrer Herstellung verwendet wird. Dünnschichten werden Atom für Atom in einem Vakuum aufgebaut, was zu hochpräzisen und reinen Schichten führt. Dickschichten werden unter Verwendung einer partikelbasierten Paste oder Tinte gedruckt, wodurch eine weniger präzise, aber robustere und kostengünstigere Beschichtung entsteht.

Die Wahl ist ein klassischer technischer Kompromiss. Die Dünnschichttechnologie bietet beispiellose Präzision und elektrische Leistung für empfindliche Anwendungen, während die Dickschichttechnologie Haltbarkeit und kostengünstige Fertigung für Hochvolumen- oder Hochleistungskomponenten bietet.

Der bestimmende Faktor: Das Abscheideverfahren

Die primäre Unterscheidung zwischen Dünn- und Dickschicht ergibt sich daraus, wie sie auf ein Substrat aufgebracht werden. Dieser grundlegende Unterschied im Prozess bestimmt nahezu jede andere Eigenschaft, von der Dichte und Reinheit bis hin zu Kosten und Leistung.

Dünnschicht: Konstruktion auf atomarer Ebene

Dünnschichten werden durch Abscheideverfahren erzeugt, die in einem Vakuum stattfinden. Diese Methoden bauen die Schicht auf molekularer oder atomarer Ebene auf.

Die gängigsten Methoden sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Bei diesen Prozessen wird Material verdampft und kondensiert dann auf dem Substrat, wodurch eine extrem gleichmäßige, dichte und reine Schicht entsteht. Diese Schicht ist typischerweise zwischen wenigen Nanometern (nm) und wenigen Mikrometern (µm) dick.

Dickschicht: Partikelbasiertes Drucken

Dickschichten werden am häufigsten durch ein Siebdruckverfahren aufgetragen, ähnlich dem Bedrucken eines T-Shirts. Eine „Paste“ oder „Tinte“ – eine Mischung aus dem Funktionsmaterial (wie einem Metall), einem Glasfrittenbinder und einem organischen Lösungsmittel – wird durch ein Sieb auf das Substrat gedrückt.

Das Teil wird dann in einem Ofen gebrannt. Das organische Lösungsmittel verbrennt, und die Glasfritte schmilzt, um die Funktionspartikel miteinander und mit dem Substrat zu verbinden. Die resultierende Schicht ist viel dicker (typischerweise 10–50 µm oder mehr), poröser und weniger rein als eine Dünnschicht.

Hauptunterschiede in Leistung und Eigenschaften

Das Abscheideverfahren wirkt sich direkt auf die endgültigen Eigenschaften der Beschichtung aus. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl der richtigen Technologie für Ihre Anwendung.

Präzision und Toleranz

Dünnschichten bieten außergewöhnliche Präzision. Da sie Atom für Atom abgeschieden werden, ist ihre Dicke hochgradig kontrollierbar, und Strukturen können mit Fotolithografie gemustert werden, um extrem feine Linien zu erzeugen. Dies führt zu Komponenten, wie Widerständen, mit sehr engen Toleranzen.

Dickschichten sind von Natur aus weniger präzise. Der Siebdruckprozess und die partikelbasierte Natur der Paste führen zu größeren Schwankungen in Dicke und Linienführung. Die Toleranzen sind weiter gefasst, und Nachbearbeitungsschritte wie Lasertrimmen sind oft erforderlich, um bestimmte Werte zu erreichen.

Reinheit und Dichte

Dünnschichten sind nahezu vollständig dicht und weisen eine sehr hohe Reinheit auf. Die Vakuumumgebung verhindert Kontamination, was zu einer Schicht führt, deren Eigenschaften denen des Massenmaterials sehr nahe kommen.

Dickschichten sind von Natur aus porös. Das Bindemittel, das die Funktionspartikel zusammenhält, erzeugt eine Verbundstruktur, die weniger dicht ist und deren Eigenschaften eine Kombination aller Materialien in der Paste sind.

Elektrische Leistung

Für anspruchsvolle elektronische Anwendungen ist die Dünnschicht überlegen. Ihre Reinheit und gleichmäßige Struktur führen zu geringerem elektrischem Rauschen, besserer Hochfrequenzleistung und einem stabileren Temperaturkoeffizienten des Widerstands (TCR).

Dickschichtkomponenten sind die Arbeitstiere für allgemeine Elektronikanwendungen. Obwohl ihre Leistung für viele Anwendungen ausgezeichnet ist, führen die Verunreinigungen und die poröse Struktur zu höherem Rauschen und geringerer Stabilität im Vergleich zu Dünnschicht-Pendants.

Leistungsaufnahme und Haltbarkeit

Die größere Masse einer Dickschicht ermöglicht es ihr, deutlich mehr Leistung aufzunehmen und Wärme effektiver abzuleiten. Diese Beschichtungen sind im Allgemeinen mechanisch robuster und widerstandsfähiger gegen Umweltbelastungen und Überspannungen.

Dünnschichten sind aufgrund ihrer extremen Dünne in ihrer Leistungsaufnahme begrenzt und können bei fehlendem angemessenem Schutz anfälliger für physische Schäden sein.

Die Kompromisse verstehen

Keine Technologie ist universell besser; sie sind für unterschiedliche Ziele optimiert. Der wichtigste Kompromiss besteht zwischen Herstellungskosten und Leistungspräzision.

Die Kostenrechnung

Die Dickschichtfertigung ist ein relativ einfacher Prozess mit hohem Durchsatz. Der Siebdruck ist schnell, kostengünstig und hochgradig skalierbar, was ihn zur dominierenden Wahl für in Massen produzierte Komponenten wie Chipwiderstände und hybride integrierte Schaltungen macht.

Die Dünnschichtabscheidung erfordert hochentwickelte Vakuumanlagen und ist ein viel langsamerer, chargenorientierter Prozess. Die Investitions- und Betriebskosten sind erheblich höher, weshalb ihr Einsatz auf Anwendungen beschränkt ist, bei denen ihre überlegene Leistung zwingend erforderlich ist.

Anwendungsumgebung

Dickschichten glänzen in rauen Umgebungen der Automobilindustrie, der Industrie und der Leistungselektronik aufgrund ihrer inhärenten Robustheit.

Dünnschichten sind der Standard in Anwendungen, bei denen Präzision, Miniaturisierung und Hochfrequenzleistung entscheidend sind, wie z. B. in der Telekommunikation, bei medizinischen Geräten und hochpräzisen Sensoren.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Anforderung Ihrer Anwendung sollte Ihre Entscheidung zwischen Dünnschicht- und Dickschichttechnologie leiten.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Elektronik oder Optik liegt: Wählen Sie Dünnschicht wegen ihrer überlegenen Gleichmäßigkeit, engen Toleranzen und ausgezeichneten elektrischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Wählen Sie Dickschicht wegen der geringen Herstellungskosten und des schnellen, skalierbaren Siebdruckverfahrens.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und hoher Leistungsaufnahme liegt: Wählen Sie Dickschicht wegen ihrer physischen Robustheit und der Fähigkeit, Wärme abzuleiten und höhere elektrische Lasten zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf Miniaturisierung und Hochfrequenzleistung liegt: Wählen Sie Dünnschicht wegen der Fähigkeit, präzise, kleinformatige Strukturen mit hervorragender Signalintegrität zu erzeugen.

Letztendlich geht es bei der Auswahl der richtigen Schichttechnologie darum, die Prozessfähigkeiten mit Ihren spezifischen Leistungszielen und wirtschaftlichen Rahmenbedingungen in Einklang zu bringen.

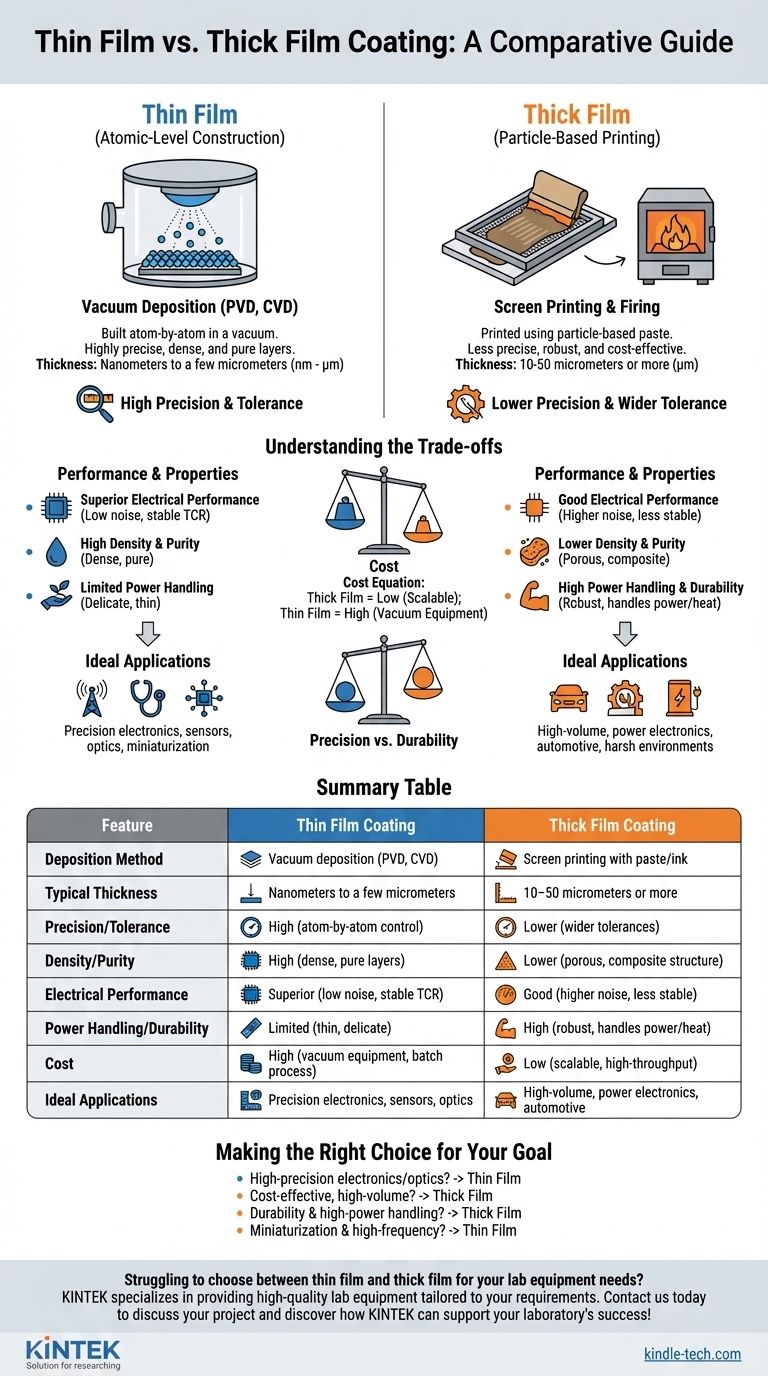

Zusammenfassungstabelle:

| Merkmal | Dünnschichtbeschichtung | Dickschichtbeschichtung |

|---|---|---|

| Abscheideverfahren | Vakuumabscheidung (PVD, CVD) | Siebdruck mit Paste/Tinte |

| Typische Dicke | Nanometer bis wenige Mikrometer | 10–50 Mikrometer oder mehr |

| Präzision/Toleranz | Hoch (Atom-für-Atom-Kontrolle) | Geringer (weitere Toleranzen) |

| Dichte/Reinheit | Hoch (dichte, reine Schichten) | Geringer (poröse Verbundstruktur) |

| Elektrische Leistung | Überlegen (geringes Rauschen, stabiler TCR) | Gut (höheres Rauschen, weniger stabil) |

| Leistungsaufnahme/Haltbarkeit | Begrenzt (dünn, empfindlich) | Hoch (robust, bewältigt Leistung/Wärme) |

| Kosten | Hoch (Vakuumgeräte, Batch-Prozess) | Niedrig (skalierbar, hoher Durchsatz) |

| Ideale Anwendungen | Präzisionselektronik, Sensoren, Optik | Massenproduktion, Leistungselektronik, Automobil |

Sie haben Schwierigkeiten bei der Auswahl zwischen Dünnschicht und Dickschicht für Ihre Laborgeräteanforderungen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Beschichtungsanforderungen zugeschnitten sind. Ob Sie die Präzision der Dünnschichtabscheidung oder die Haltbarkeit der Dickschichtverfahren benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung zur Steigerung der Effizienz und Leistung Ihres Labors. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor