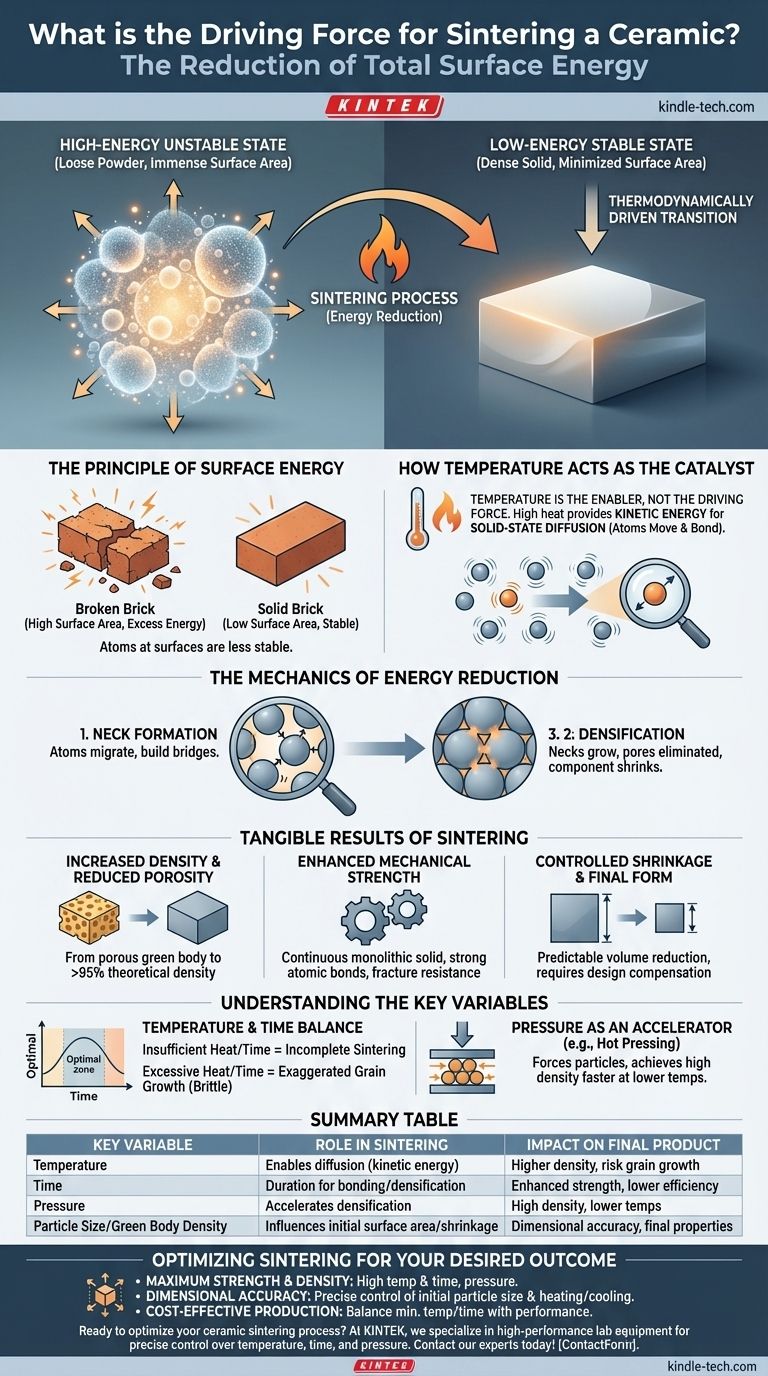

Im Kern ist die treibende Kraft beim Sintern einer Keramik die Reduzierung der gesamten Oberflächenenergie. Wenn eine Ansammlung feiner Keramikpartikel erhitzt wird, strebt das System auf natürliche Weise einen niedrigeren, stabileren Energiezustand an. Dies wird erreicht, indem die Partikel miteinander verschmelzen, wodurch ihre kollektive Oberfläche drastisch verringert und der Zwischenraum zwischen ihnen beseitigt wird.

Ein loses Pulver besitzt eine immense Oberfläche, was einem energiereichen, instabilen Zustand entspricht. Das Sintern ist der thermodynamisch angetriebene Prozess, bei dem dieses energiereiche Pulver durch den Einsatz hoher Temperaturen, die es den Atomen ermöglichen, sich zu bewegen und zu binden, in einen energiearmen, dichten Festkörper umgewandelt wird.

Das Prinzip der Oberflächenenergie

Um das Sintern zu verstehen, muss man zunächst die grundlegende Instabilität eines Pulvers verstehen. Der Prozess ist eine natürliche Folge davon, dass das Material versucht, eine stabilere Konfiguration zu erreichen.

Was ist Oberflächenenergie?

Stellen Sie sich einen einzelnen Ziegelstein vor, und dann denselben Ziegelstein, der zu einem feinen Pulver zermahlen wurde. Obwohl die Masse identisch ist, weist das Pulver eine weitaus größere Gesamtoberfläche auf. Jede beim Mahlen neu entstandene Oberfläche erfordert Energie, und die Atome an diesen Oberflächen sind weniger stabil als die im Inneren eines Festkörpers.

Diese überschüssige Energie, die auf den Oberflächen der Pulverpartikel gespeichert ist, wird als Oberflächenenergie bezeichnet. Ein System mit hoher Oberflächenenergie ist von Natur aus instabil und wird, wenn ihm ein Weg geboten wird, in einen Zustand niedrigerer Energie übergehen.

Wie Temperatur als Katalysator wirkt

Die Temperatur selbst ist nicht die treibende Kraft; sie ist der Ermöglicher. Hohe Hitze verleiht den Atomen in den Keramikpartikeln genügend kinetische Energie, um sich zu bewegen, ein Prozess, der als Festkörperdiffusion bekannt ist.

Ohne ausreichende Hitze sind die Atome an Ort und Stelle fixiert, und das Pulver bleibt ein Pulver. Die Temperatur schaltet ihre Fähigkeit frei, zu wandern und die Struktur neu anzuordnen, um die gesamte Oberflächenenergie zu reduzieren.

Die Mechanik der Energieeinsparung

Unter hoher Hitze geschehen auf atomarer Ebene zwei wichtige Dinge:

- Halsbildung: Atome wandern von der Oberfläche der Partikel zu den Kontaktstellen zwischen ihnen. Dadurch entstehen kleine Brücken oder „Hälse“ zwischen benachbarten Partikeln.

- Verdichtung: Während diese Halse wachsen, ziehen sie die Zentren der Partikel näher zusammen. Dies beseitigt systematisch die Hohlräume (oder Poren) zwischen den Partikeln, wodurch sich die gesamte Komponente zusammenzieht und dichter wird.

Die greifbaren Ergebnisse des Sinterns

Dieser grundlegende Drang zur Energieeinsparung führt zu tiefgreifenden Veränderungen der physikalischen und mechanischen Eigenschaften des Materials.

Erhöhte Dichte und reduzierte Porosität

Das direkteste Ergebnis ist die Umwandlung eines porösen „Grünkörpers“ (des kompaktierten, aber ungebrannten Teils) in einen dichten Festkörper. Die Porosität wird drastisch reduziert, wobei oft ein Endmaterial erreicht wird, das über 95 % seiner theoretisch maximalen Dichte aufweist. Dies verwandelt einen kreidigen, zerbrechlichen Gegenstand in eine harte, feste Komponente.

Verbesserte mechanische Festigkeit

Ein Pulver besitzt praktisch keine mechanische Festigkeit. Der Sinterprozess erzeugt einen kontinuierlichen, monolithischen Festkörper mit starken Atombindungen dort, wo sich einst Partikelgrenzen befanden.

Darüber hinaus wirken die Poren, die während des Sinterns beseitigt werden, als mikroskopische Spannungskonzentratoren. Ihre Beseitigung erhöht die Bruchfestigkeit des Materials dramatisch, was zu der hohen Festigkeit führt, die für technische Keramiken charakteristisch ist.

Kontrolliertes Schrumpfen und Endform

Da das Sintern den Raum zwischen den Partikeln beseitigt, wird das Gesamtvolumen der Komponente reduziert. Dieses Schrumpfen ist ein kritischer und vorhersehbarer Teil des Prozesses.

Ingenieure müssen den ursprünglichen Grünkörper proportional größer als das gewünschte Endteil gestalten, um diese Volumenreduzierung auszugleichen.

Verständnis der Schlüsselvariablen

Die Steuerung des Sinterprozesses ist entscheidend für die Erzielung der gewünschten End-Eigenschaften. Die Hauptvariablen sind Temperatur, Zeit und manchmal Druck.

Der Einfluss von Temperatur und Zeit

Es besteht ein empfindliches Gleichgewicht zwischen Temperatur und Zeit. Unzureichende Hitze oder ein zu kurzer Zyklus führen zu unvollständigem Sintern, wobei Restporosität zurückbleibt, die die Festigkeit und Dichte beeinträchtigt.

Umgekehrt können übermäßig hohe Temperaturen oder eine zu lange Haltezeit bei Temperatur zu einem übertriebenen Kornwachstum führen. Obwohl das Teil dicht ist, können diese übermäßig großen Körner innere Spannungen erzeugen und die Zähigkeit des Materials tatsächlich verringern, wodurch es spröder wird.

Druck als Beschleuniger

Einige fortschrittliche Sinterverfahren, wie das Heißpressen, wenden zusätzlich zur hohen Temperatur externen Druck an. Dieser Druck presst die Partikel physisch zusammen und beschleunigt die Verdichtung.

Diese Technik kann bei niedrigeren Temperaturen oder in kürzerer Zeit als konventionelles Sintern sehr hohe Dichten erreichen und wird häufig für Hochleistungs- oder schwer zu sinternde Materialien verwendet.

Optimierung des Sinterns für Ihr gewünschtes Ergebnis

Der „ideale“ Sinterzyklus hängt vollständig vom Ziel für das Endprodukt ab. Durch die Manipulation der Kernvariablen können Sie das Ergebnis für Ihre spezifische Anwendung maßschneidern.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Optimieren Sie für hohe Temperaturen und ausreichende Zeit, um fast die gesamte Porosität zu beseitigen, wobei Sie für kritische Anwendungen möglicherweise Druck einbeziehen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Sie müssen die anfängliche Partikelgrößenverteilung, die Grünkörperdichte sowie die Erhitzungs-/Abkühlraten genau steuern, um das Schrumpfen vorhersagbar zu regeln.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion liegt: Das Ziel ist es, die minimale Temperatur und Zeit zu finden, die erforderlich ist, um akzeptable Eigenschaften zu erzielen, wobei Energiekosten gegen die erforderliche Leistung des Endteils abgewogen werden.

Letztendlich ermöglicht Ihnen das Verständnis, dass Sintern ein Prozess der Energieeinsparung ist, die Temperatur und Zeit zu manipulieren, um keramische Materialien mit genau den Eigenschaften zu entwickeln, die Sie benötigen.

Zusammenfassungstabelle:

| Schlüsselvariable | Rolle im Sinterprozess | Auswirkung auf das Endprodukt |

|---|---|---|

| Temperatur | Ermöglicht atomare Diffusion durch Bereitstellung kinetischer Energie | Höhere Temperaturen erhöhen die Dichte, bergen aber das Risiko des Kornwachstums |

| Zeit | Bestimmt die Dauer für Partikelbindung und Verdichtung | Längere Zeiten verbessern die Festigkeit, können aber die Effizienz verringern |

| Druck (z. B. Heißpressen) | Beschleunigt die Verdichtung durch Zusammenpressen der Partikel | Ermöglicht hohe Dichte bei niedrigeren Temperaturen |

| Partikelgröße/Grünkörperdichte | Beeinflusst die anfängliche Oberfläche und die Schrumpfungskontrolle | Entscheidend für Maßhaltigkeit und End-Eigenschaften |

Sind Sie bereit, Ihren Keramik-Sinterprozess für maximale Festigkeit, Dichte oder Kosteneffizienz zu optimieren? Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Sinteröfen und Verbrauchsmaterialien, um Ihnen zu helfen, eine präzise Kontrolle über Temperatur, Zeit und Druck zu erreichen. Ob Sie fortschrittliche Keramiken entwickeln oder die Produktion skalieren – unsere Lösungen gewährleisten zuverlässige, reproduzierbare Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum müssen Keramikfaser-Vorläufer bei 1350 °C verarbeitet werden? Sintern für hochfeste Keramiken meistern

- Was sind die thermischen Eigenschaften von Siliziumkarbid-Nanopartikeln? Entfesseln Sie überlegenes Wärmemanagement

- Was ist ein Ersatz für Wolframkarbid? Entdecken Sie fortschrittliche Materialien für überragende Leistung

- Was ist ein anderer Name für Keramik? Ein Leitfaden für Töpferei, Porzellan und technische Materialien

- Gibt es eine Alternative zur Porzellan-Krone? Entdecken Sie Ihre besten Optionen für Stärke & Ästhetik

- Warum stellt die Verwendung von Aluminiumsilikat-Feuerfestmaterialien in Wasserstoffatmosphären bei hohen Temperaturen ein Problem dar?

- Welche physikalischen Veränderungen treten während des Sinterns von Keramikpulvern auf? Meistern Sie die Umwandlung zu dichten, starken Bauteilen

- Bei welcher Temperatur werden keramische Membranen gesintert? Ein Leitfaden von 750°C bis über 2100°C