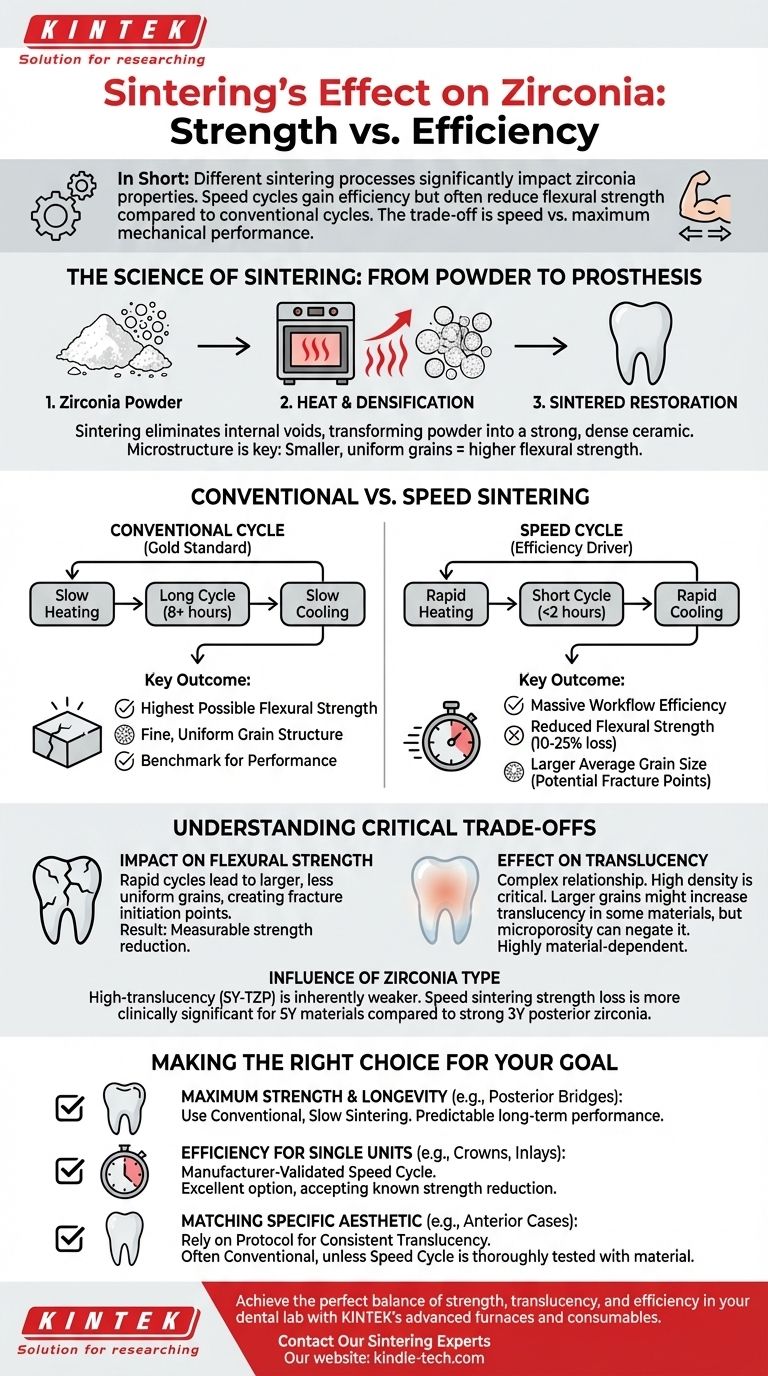

Kurz gesagt, unterschiedliche Sinterprozesse haben erhebliche Auswirkungen auf die Endprodukteigenschaften von transluzentem monolithischem Zirkonoxid. Während schnellere „Speed“-Sinterzyklen große Effizienzgewinne bieten, führen sie im Vergleich zu langsameren, konventionellen Zyklen oft zu einer messbaren Reduzierung der Biegefestigkeit. Die Auswirkung auf die Transluzenz ist komplexer und materialabhängig, aber der primäre Kompromiss liegt zwischen Geschwindigkeit und maximaler mechanischer Leistung.

Die Wahl zwischen einem konventionellen und einem Schnellsinternzyklus ist nicht nur eine Frage der Zeitersparnis. Es ist eine klinische und technische Entscheidung, die die endgültige Mikrostruktur des Materials direkt verändert und ein kritisches Gleichgewicht zwischen Workflow-Effizienz, Biegefestigkeit und Ästhetik schafft.

Die Wissenschaft des Sinterns: Vom Pulver zur Prothese

Das Ziel des Sinterns

Das Sintern ist der kritische Schritt, der einen kreideartigen, porösen Zirkonoxidblock in eine dichte, feste Keramikrestauration umwandelt. Der Prozess nutzt Hitze, um die einzelnen Zirkonoxidpartikel miteinander verbinden und verdichten zu lassen.

Dieser Verdichtungsprozess reduziert die Porosität drastisch. Die Eliminierung dieser inneren Hohlräume verleiht der endgültigen Zirkonoxidrestauration ihre hohe Biegefestigkeit und strukturelle Integrität.

Die entscheidende Rolle der Mikrostruktur

Die endgültigen Eigenschaften des gesinterten Zirkonoxids werden durch seine innere Mikrostruktur bestimmt, insbesondere durch die Größe und Verteilung seiner Kristallkörner.

Im Allgemeinen führt eine Mikrostruktur mit kleineren, gleichmäßigeren Körnern zu einer höheren Biegefestigkeit. Dies liegt daran, dass es schwieriger ist, einen Riss durch ein dichtes Netzwerk kleiner Körner ausbreiten zu lassen, als es über größere, unregelmäßige Körner hinweg zu brechen.

Konventionelles vs. Schnellsintern: Ein direkter Vergleich

Der konventionelle Zyklus: Der Goldstandard

Ein konventioneller Sinterzyklus ist ein langer, langsamer Prozess, der oft 8 Stunden oder länger dauert. Er beinhaltet sehr langsame Auf- und Abkühlraten.

Dieses bewusste Tempo ermöglicht ein kontrolliertes, gleichmäßiges Kornwachstum, was typischerweise zu der feinkörnigen Mikrostruktur führt, die die höchstmögliche Biegefestigkeit für ein gegebenes Zirkonoxidmaterial liefert. Er gilt als Maßstab für die mechanische Leistung.

Der Schnellzyklus: Der Effizienztreiber

Schnellsinterzyklen verkürzen den Prozess drastisch, oft auf unter zwei Stunden. Dies wird durch extrem schnelle Auf- und Abkühlraten erreicht.

Der offensichtliche Vorteil ist eine massive Verbesserung der Workflow-Effizienz, die Restaurationen in einer Sitzung und schnellere Durchlaufzeiten für zahntechnische Labore ermöglicht. Diese Zeitersparnis bringt jedoch wichtige materialwissenschaftliche Implikationen mit sich.

Die kritischen Kompromisse verstehen

Die Auswirkung auf die Biegefestigkeit

Die schnelle Erhitzung im Schnellzyklus kann zu einem weniger gleichmäßigen Kornwachstum führen, was oft größere durchschnittliche Korngrößen zur Folge hat. Diese größeren Körner können als potenzielle Ausgangspunkte für Brüche unter Belastung wirken.

Folglich führt das Schnellsintern fast immer zu einer Reduzierung der Biegefestigkeit im Vergleich zum gleichen Material, das konventionell gesintert wurde. Obwohl moderne Materialien optimiert sind, um diesen Verlust zu minimieren, ist eine Festigkeitsreduktion von 10–25 % nicht ungewöhnlich, abhängig vom spezifischen Zirkonoxid und dem verwendeten Ofenzyklus.

Die Auswirkung auf die Transluzenz

Die Beziehung zwischen Sintern und Transluzenz ist komplex. Hohe Dichte und geringe Porosität sind die wichtigsten Faktoren für eine gute Transluzenz, was sowohl konventionelle als auch Schnellzyklen anstreben.

Allerdings spielt auch die Korngröße eine Rolle. Einige Studien deuten darauf hin, dass die größeren Körner, die durch bestimmte Schnellzyklen entstehen, die Transluzenz leicht erhöhen können, indem sie die Anzahl der Licht streuenden Korngrenzen reduzieren. Dieser Effekt ist nicht universell und kann aufgehoben werden, wenn der Zyklus es versäumt, jegliche Mikroporosität zu beseitigen. Das Ergebnis hängt stark von der spezifischen Material- und Ofenkombination ab.

Der Einfluss der Zirkonoxidart

Das Basismaterial selbst ist eine entscheidende Variable. Hochtransluzente Zirkonoxide (oft als „anterior“ oder 5Y-TZP bezeichnet) sind von Natur aus schwächer als hochfeste Zirkonoxide (3Y-TZP).

Eine prozentuale Festigkeitsreduzierung durch Schnellsintern ist daher für ein bereits schwächeres 5Y-Material klinisch signifikanter. Ein starkes 3Y-Posterior-Zirkonoxid mag selbst nach dem Schnellsintern noch mehr als stark genug für seinen Zweck sein, aber dasselbe gilt nicht immer für ein 5Y-Material, das in einer Hochbelastungssituation eingesetzt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, welchen Zyklus Sie verwenden, muss auf den klinischen Anforderungen des jeweiligen Falles basieren. Es gibt kein einziges „bestes“ Protokoll; es gibt nur das am besten geeignete Protokoll für das Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Langlebigkeit liegt (z. B. lange hintere Brücken): Verwenden Sie einen konventionellen, langsamen Sinterzyklus, um die höchstmögliche Biegefestigkeit und eine vorhersehbare Langzeitperformance zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Effizienz bei Einzelzahnrestaurationen liegt (z. B. Kronen, Inlays): Ein vom Hersteller validierter Schnellsinternzyklus ist eine ausgezeichnete Option, vorausgesetzt, Sie akzeptieren die bekannte Reduzierung der Spitzenfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der Anpassung an eine bestimmte Ästhetik liegt (z. B. anspruchsvolle Frontzahnfälle): Verlassen Sie sich auf das Sinterprotokoll, das Ihnen die vorhersehbarste und konsistenteste Transluzenz bietet, was oft der konventionelle Zyklus ist, es sei denn, Sie haben einen Schnellzyklus mit Ihrem spezifischen Material gründlich getestet.

Indem Sie Ihr Sinterprotokoll an die klinische Anforderung anpassen, gehen Sie von der bloßen Befolgung eines Programms zur strategischen Gestaltung des bestmöglichen Ergebnisses für jede Restauration über.

Zusammenfassungstabelle:

| Sinterprozess | Zykluszeit | Wesentlicher Einfluss auf die Biegefestigkeit | Wesentlicher Einfluss auf die Transluzenz | Bester Anwendungsfall |

|---|---|---|---|---|

| Konventionell | ~8+ Stunden | Höchste Festigkeit (feines Korn) | Konsistent, vorhersehbar | Lange hintere Brücken, maximale Langlebigkeit |

| Schnell | <2 Stunden | Reduzierte Festigkeit (10-25% Verlust) | Materialabhängig, variabel | Einzelkronen, Inlays, effizienzorientierte Fälle |

Erreichen Sie die perfekte Balance aus Festigkeit, Transluzenz und Effizienz in Ihrem zahntechnischen Labor. Das richtige Sinterprotokoll ist entscheidend für den klinischen Erfolg jeder Zirkonoxidrestauration. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laboröfen und Verbrauchsmaterialien, die für das präzise, zuverlässige Sintern aller Zirkonoxidtypen entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung zur Validierung Ihrer Sinterzyklen und um konsistente, qualitativ hochwertige Ergebnisse für jeden Fall zu gewährleisten. Kontaktieren Sie uns noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen und Ihren Keramik-Workflow zu verbessern.

Kontaktieren Sie unsere Sinterexperten

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welches Material wird typischerweise zur Kalibrierung eines Porzellanofens verwendet? Verwenden Sie Ihr Porzellanpulver für perfekte Ergebnisse

- Warum ist eine regelmäßige Kalibrierung elektronischer Regler für Sinteröfen notwendig? Verhindern Sie kostspielige Temperaturfehler

- Welche Krone ist günstiger: Porzellan oder Keramik? Ein praktischer Leitfaden zu den Kosten und Materialien von Zahnkronen

- Welche 3 Materialarten werden für vollkeramische Restaurationen verwendet? Meistern Sie den Kompromiss zwischen Ästhetik und Festigkeit

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Wie beeinflusst die Brenntemperatur Keramiken? Meistern Sie den Schlüssel zu perfekter Festigkeit und Ästhetik