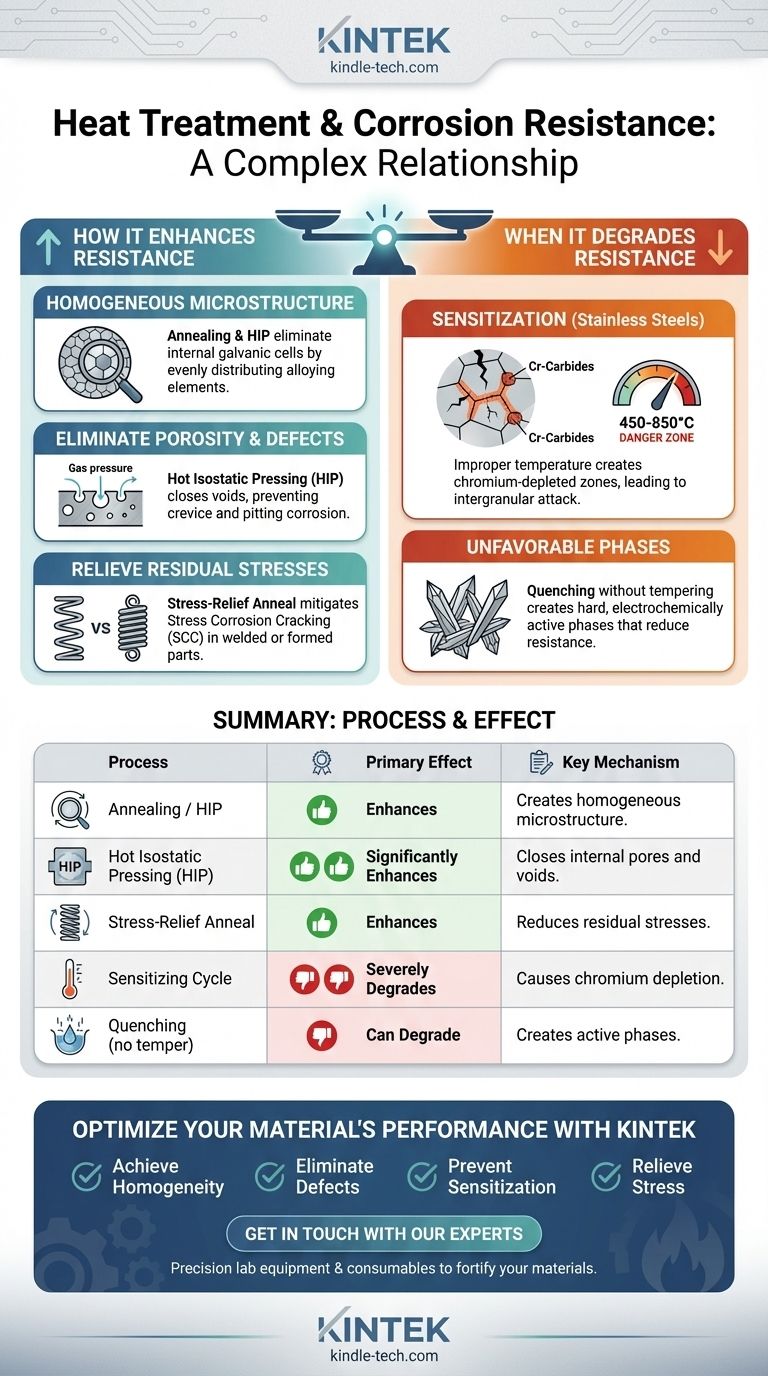

Die Wärmebehandlung ist ein kritischer Prozess in der Metallurgie, der die Korrosionsbeständigkeit von Metallen und Legierungen maßgeblich beeinflusst. Durch die Veränderung der Mikrostruktur durch kontrolliertes Erhitzen und Abkühlen kann die Wärmebehandlung die Fähigkeit eines Materials, korrosiven Umgebungen standzuhalten, verbessern oder verschlechtern. Die Auswirkung einer Wärmebehandlung auf die Korrosionsbeständigkeit hängt von Faktoren wie der Art des Materials, dem spezifischen Wärmebehandlungsprozess und der korrosiven Umgebung ab. Beispielsweise können Prozesse wie Glühen, Abschrecken und Anlassen die Kornstruktur verfeinern, innere Spannungen reduzieren und die Homogenität verbessern, was alles zu einer besseren Korrosionsbeständigkeit beiträgt. Umgekehrt kann eine unsachgemäße Wärmebehandlung zu mikrostrukturellen Defekten wie Korngrenzensegregation oder Eigenspannungen führen, die die Korrosionsanfälligkeit erhöhen können. Das Verständnis des Zusammenhangs zwischen Wärmebehandlung und Korrosionsbeständigkeit ist für die Optimierung der Materialleistung in Anwendungen, bei denen Haltbarkeit und Langlebigkeit von größter Bedeutung sind, von entscheidender Bedeutung.

Wichtige Punkte erklärt:

-

Mikrostrukturelle Veränderungen und Korrosionsbeständigkeit:

- Durch die Wärmebehandlung wird die Mikrostruktur von Metallen verändert, was sich direkt auf deren Korrosionsbeständigkeit auswirkt. Beispielsweise kann das Glühen das Material erweichen und innere Spannungen reduzieren, was zu einer gleichmäßigeren Mikrostruktur führt, die Korrosion besser widersteht. Andererseits kann das Abschrecken zu einer härteren, aber spröderen Struktur führen, die möglicherweise anfälliger für Spannungsrisskorrosion ist.

- Die Verfeinerung der Korngröße durch Wärmebehandlung verbessert häufig die Korrosionsbeständigkeit, indem die Anzahl der Korngrenzen verringert wird, die normalerweise anfälliger für Korrosion sind.

-

Wirkung verschiedener Wärmebehandlungsprozesse:

- Glühen: Bei diesem Prozess wird das Material auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt. Durch Glühen kann die Korrosionsbeständigkeit verbessert werden, indem innere Spannungen reduziert und eine homogenere Mikrostruktur erzeugt werden.

- Abschrecken und Anlassen: Durch das Abschrecken wird das Metall schnell abgekühlt, wodurch eine harte, aber möglicherweise spröde Struktur entsteht. Das Anlassen, das auf das Abschrecken folgt, verringert die Sprödigkeit und kann die Korrosionsbeständigkeit verbessern, indem es innere Spannungen abbaut und die Mikrostruktur verfeinert.

- Lösungsbehandlung: Dieses Verfahren wird häufig für Legierungen verwendet und umfasst das Erhitzen des Materials, um Sekundärphasen aufzulösen, und das anschließende schnelle Abkühlen, um eine einphasige Struktur aufrechtzuerhalten. Dies kann die Korrosionsbeständigkeit verbessern, indem mikrostrukturelle Inhomogenitäten beseitigt werden, die als Korrosionsauslöser dienen könnten.

-

Rolle von Eigenspannungen:

- Bei der Wärmebehandlung entstehende Eigenspannungen können die Korrosionsbeständigkeit erheblich beeinträchtigen. Zugeigenspannungen, die häufig durch schnelles Abkühlen entstehen, können die Anfälligkeit für Spannungsrisskorrosion erhöhen. Umgekehrt verbessern Druckeigenspannungen, die durch Prozesse wie Kugelstrahlen nach der Wärmebehandlung eingeführt werden können, im Allgemeinen die Korrosionsbeständigkeit, indem sie Oberflächenporen und Risse schließen.

-

Materialspezifische Überlegungen:

- Verschiedene Materialien reagieren unterschiedlich auf die Wärmebehandlung. Beispielsweise profitieren rostfreie Stähle von Wärmebehandlungsprozessen, die die Bildung einer schützenden Chromoxidschicht fördern und dadurch die Korrosionsbeständigkeit verbessern. Im Gegensatz dazu erfordern Aluminiumlegierungen möglicherweise spezielle Wärmebehandlungen, um eine Sensibilisierung zu vermeiden, die zu interkristalliner Korrosion führen kann.

-

Umweltfaktoren:

- Die Wirksamkeit der Wärmebehandlung zur Verbesserung der Korrosionsbeständigkeit hängt auch von der korrosiven Umgebung ab. In chloridreichen Umgebungen beispielsweise erbringen Materialien mit einer verfeinerten Kornstruktur und minimalen Eigenspannungen tendenziell eine bessere Leistung. Für die Auswahl des geeigneten Wärmebehandlungsverfahrens ist das Verständnis der spezifischen Umgebungsbedingungen von entscheidender Bedeutung.

-

Praktische Anwendungen und Optimierung:

- In Branchen wie der Luft- und Raumfahrt, der Automobil- und Schiffstechnik ist die Optimierung von Wärmebehandlungsprozessen von entscheidender Bedeutung, um eine langfristige Haltbarkeit und Leistung sicherzustellen. Beispielsweise sind in Meeresumgebungen, in denen Materialien Salzwasser ausgesetzt sind, Wärmebehandlungsprozesse besonders vorteilhaft, die die Bildung schützender Oxidschichten fördern und Eigenspannungen reduzieren.

Durch die sorgfältige Auswahl und Steuerung von Wärmebehandlungsprozessen können Ingenieure und Metallurgen die Korrosionsbeständigkeit von Metallen und Legierungen erheblich verbessern und so deren Lebensdauer verlängern und die Leistung in anspruchsvollen Anwendungen verbessern.

Übersichtstabelle:

| Aspekt | Auswirkungen auf die Korrosionsbeständigkeit |

|---|---|

| Mikrostrukturelle Veränderungen | Verfeinert die Kornstruktur, reduziert innere Spannungen und verbessert die Homogenität für eine bessere Widerstandsfähigkeit. |

| Glühen | Reduziert innere Spannungen und schafft eine gleichmäßige Mikrostruktur, wodurch die Korrosionsbeständigkeit verbessert wird. |

| Abschrecken und Anlassen | Härt das Material, kann aber die Sprödigkeit erhöhen; Durch Anlassen wird die Sprödigkeit verringert und die Beständigkeit verbessert. |

| Eigenspannungen | Zugspannungen erhöhen die Korrosionsanfälligkeit; Druckspannungen verbessern den Widerstand. |

| Materialspezifische Effekte | Rostfreie Stähle profitieren von schützenden Oxidschichten; Aluminiumlegierungen bedürfen einer sorgfältigen Behandlung. |

| Umweltfaktoren | Korrosive Umgebungen wie chloridreiche Gebiete erfordern verfeinerte Kornstrukturen für eine bessere Leistung. |

Optimieren Sie die Korrosionsbeständigkeit Ihres Materials mit professionellen Wärmebehandlungslösungen – Kontaktieren Sie uns noch heute !

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie beeinflusst der Axialdruck in Vakuum-Warmpressöfen Diamant/Aluminium-Verbundwerkstoffe? Optimierung der Mikrostruktur

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Warum ist die Kontrolle der Heizrate für LOCA-Simulationstests unerlässlich? Gewährleistung von Präzision in der nuklearen Sicherheitsforschung

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was ist der spezifische technische Zweck von 40 MPa beim Heißpressen von SiCf/TC17/TB8? Erzielung einer Hohlraumfreien Konsolidierung