Bei jedem Sputterprozess ist der Druck des Hintergrundgases ein entscheidender Parameter, der die Qualität der endgültigen Beschichtung direkt steuert. Eine Senkung des Prozessdrucks führt im Allgemeinen zu einem dichteren, glatteren und besser haftenden Dünnfilm. Dies geschieht, weil weniger Gasmoleküle vorhanden sind, die die gesputterten Atome auf ihrem Weg vom Quelltarget zum Substrat stören könnten, wodurch diese mit höherer kinetischer Energie ankommen können.

Das grundlegende Prinzip ist, dass der Kammerdruck die Energie der am Substrat ankommenden Atome bestimmt. Niedrigerer Druck ermöglicht einen hochenergetischen Abscheidungsprozess, der eine überlegene Filmqualität erzeugt, während höherer Druck zu einem energiearmen Prozess führt, der zu poröseren Strukturen führen kann.

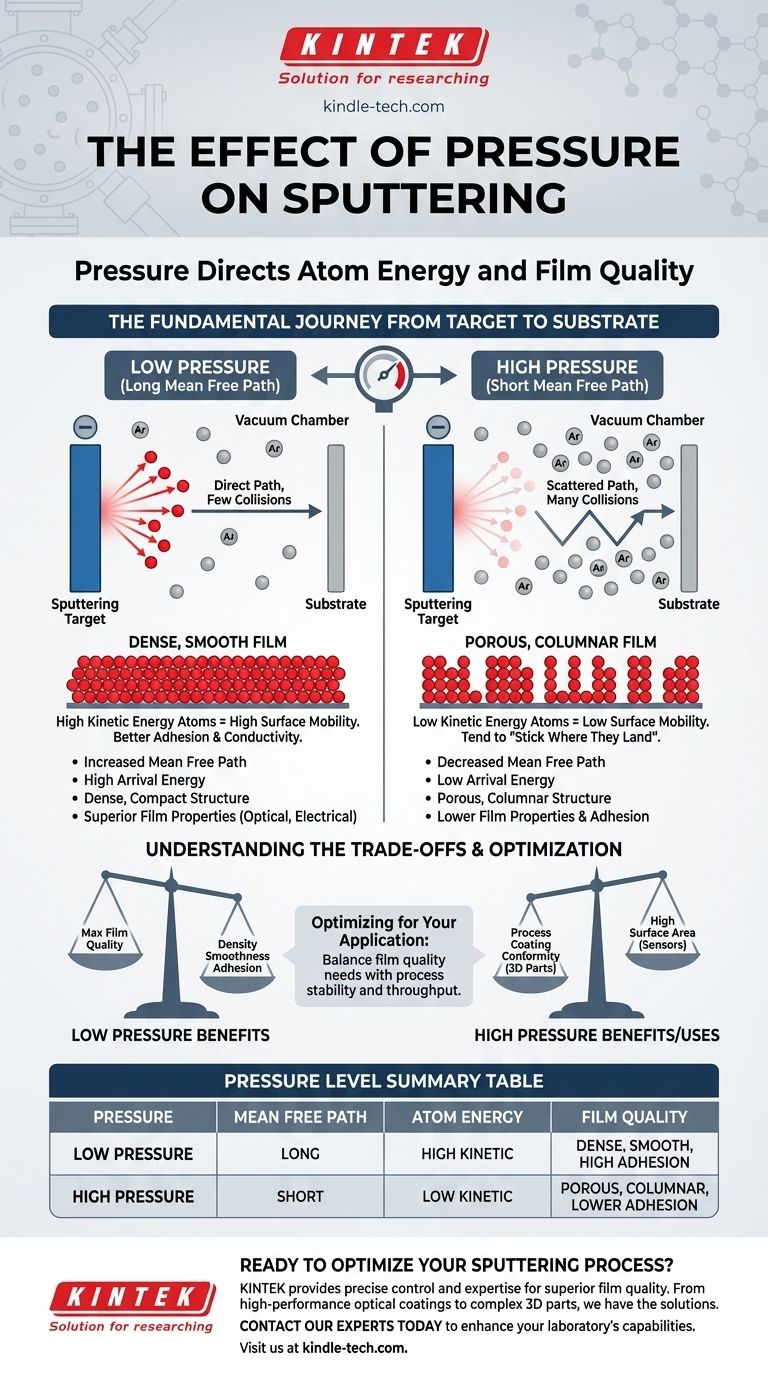

Die grundlegende Rolle des Drucks beim Sputtern

Beim Sputtern wird ein Plasma aus einem inerten Gas, typischerweise Argon, erzeugt. Positiv geladene Argonionen werden auf ein negativ geladenes Target beschleunigt und treffen es mit ausreichender Kraft, um Atome des Targetmaterials auszustoßen oder zu "sputtern". Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer, um Ihr Substrat zu beschichten.

Der Weg vom Target zum Substrat

Sobald ein Atom vom Target gesputtert wurde, beginnt es eine Reise durch das Hintergrundgas zum Substrat. Dies ist kein leerer Raum; er ist gefüllt mit den Argonatomen, die das Plasma aufrechterhalten.

Der Weg des gesputterten Atoms wird daher durch mögliche Kollisionen mit diesen Gasatomen behindert. Jede Kollision kann die Flugbahn des Atoms verändern und, was noch wichtiger ist, seine kinetische Energie reduzieren.

Einführung der mittleren freien Weglänge

Die mittlere freie Weglänge ist das wichtigste Konzept zum Verständnis der Druckauswirkungen. Sie stellt den durchschnittlichen Abstand dar, den ein Partikel – in diesem Fall ein gesputtertes Atom – zurücklegen kann, bevor es mit einem anderen Partikel kollidiert.

Wie der Druck die mittlere freie Weglänge steuert

Die mittlere freie Weglänge ist umgekehrt proportional zum Druck.

Bei niedrigem Druck gibt es weniger Gasatome in der Kammer. Dies erhöht die mittlere freie Weglänge erheblich, wodurch gesputterte Atome mit wenigen oder keinen Kollisionen direkt zum Substrat gelangen können.

Bei hohem Druck nimmt die Dichte der Gasatome zu. Dies verkürzt die mittlere freie Weglänge, wodurch es fast sicher ist, dass ein gesputtertes Atom auf seinem Weg zum Substrat mehrere Kollisionen erleiden wird.

Die Folge von Druckänderungen auf die Filmqualität

Die Energie der Atome bei Ankunft an der Substratoberfläche bestimmt letztendlich die Mikrostruktur und die physikalischen Eigenschaften des Films.

Die Auswirkungen des Niederdruck-Sputterns

Wenn gesputterte Atome mit hoher kinetischer Energie (ein Ergebnis von Niederdruckbedingungen) ankommen, haben sie eine signifikante Oberflächenmobilität. Dies ermöglicht es ihnen, sich zu bewegen, energetisch günstige Stellen zu finden und mikroskopische Hohlräume zu füllen.

Das Ergebnis ist eine dichtere, kompaktere Filmstruktur. Diese Dichte führt typischerweise zu einer überlegenen Leistung, einschließlich höherer Reflektivität, geringerem elektrischen Widerstand und einer viel besseren Haftung am Substrat.

Die Auswirkungen des Hochdruck-Sputterns

Wenn gesputterte Atome nach vielen Kollisionen (ein Ergebnis von Hochdruckbedingungen) mit geringer kinetischer Energie ankommen, haben sie sehr wenig Oberflächenmobilität. Sie neigen dazu, "dort zu haften, wo sie landen".

Dies führt zu einer poröseren und weniger dichten Filmstruktur. Die Atome ordnen sich in säulenförmigen Körnern mit Hohlräumen dazwischen an, was die mechanischen und elektrischen Eigenschaften des Films verschlechtern und seine Haftung schwächen kann.

Die Kompromisse verstehen

Obwohl niedriger Druck im Allgemeinen zu Filmen höherer Qualität führt, ist er nicht immer die optimale Wahl für jeden Prozess. Es gibt praktische Einschränkungen zu beachten.

Die Herausforderung des Niederdruckplasmas

Die Aufrechterhaltung eines stabilen Plasmas wird mit abnehmendem Druck schwieriger. Da weniger Gasatome zur Ionisierung zur Verfügung stehen, kann das Plasma instabil werden oder ganz erlöschen, was den Abscheidungsprozess stoppen kann.

Darüber hinaus können die Abscheidungsraten bei extrem niedrigen Drücken manchmal sinken, da die Sputtereffizienz mit dem Ionenstrom, der das Target bombardiert, zusammenhängen kann.

Die Nische für Hochdruck-Sputtern

Obwohl oft unerwünscht, kann eine poröse Filmstruktur, die bei hohem Druck erzeugt wird, für spezifische Anwendungen nützlich sein. Dazu gehören Komponenten, die eine große Oberfläche erfordern, wie bestimmte Arten von chemischen Sensoren oder Katalysatoren.

Höherer Druck erzeugt auch mehr Streuung, was vorteilhaft für die Beschichtung komplexer, dreidimensionaler Teile sein kann, die nicht in direkter Sichtlinie vom Target liegen.

Optimierung des Drucks für Ihre Anwendung

Die Wahl des richtigen Drucks erfordert ein Gleichgewicht zwischen der Notwendigkeit der Filmqualität und den praktischen Aspekten des Abscheidungsprozesses.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen oder elektronischen Filmen liegt: Sie sollten bei dem niedrigsten stabilen Prozessdruck arbeiten, um Filmdichte, Glätte und Haftung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-planarer Formen liegt: Ein etwas höherer Druck kann die Beschichtungskonformität verbessern, indem das gesputterte Material gleichmäßiger gestreut wird.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Durchsatz liegt: Sie müssen den "Sweet Spot" finden, bei dem der Druck niedrig genug für eine gute Filmqualität, aber hoch genug ist, um eine stabile, hochratige Plasmaentladung aufrechtzuerhalten.

Letztendlich ist der Druck der mächtigste Hebel, den Sie betätigen können, um die Mikrostruktur und Leistung Ihres gesputterten Dünnfilms zu gestalten.

Zusammenfassungstabelle:

| Druckniveau | Mittlere freie Weglänge | Atom-Ankunftsenergie | Resultierende Filmqualität |

|---|---|---|---|

| Niedriger Druck | Lang | Hohe kinetische Energie | Dicht, glatt, hohe Haftung |

| Hoher Druck | Kurz | Niedrige kinetische Energie | Porös, säulenförmig, geringere Haftung |

Bereit, Ihren Sputterprozess für überragende Filmqualität zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzise Kontrolle und das Fachwissen, die erforderlich sind, um das perfekte Druckgleichgewicht für Ihre spezifische Anwendung zu erreichen. Egal, ob Sie hochleistungsfähige optische Beschichtungen entwickeln oder komplexe 3D-Teile beschichten müssen, unsere Lösungen gewährleisten optimale Filmdichte, Haftung und Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung