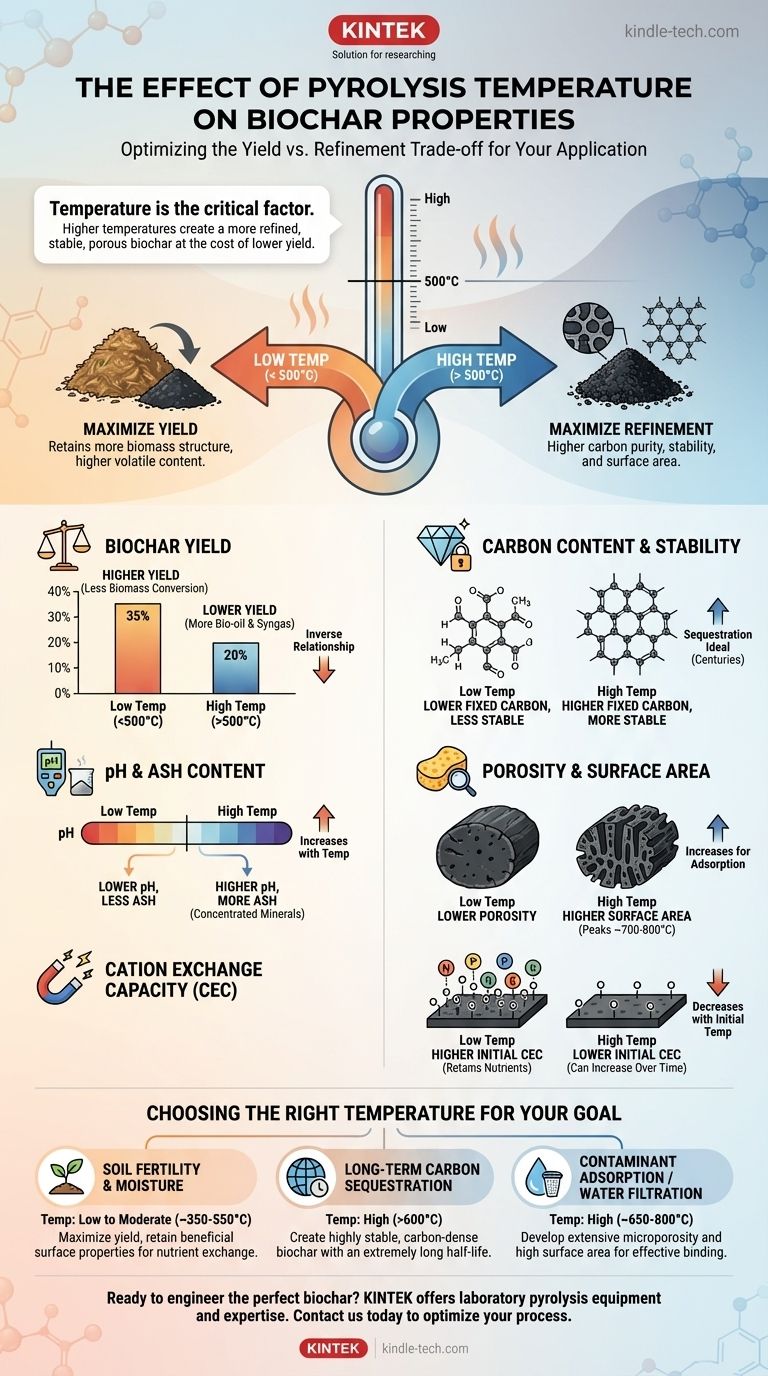

Kurz gesagt, die Pyrolysetemperatur ist der entscheidendste Faktor für die Bestimmung der endgültigen Eigenschaften von Biokohle. Wenn Sie die Temperatur erhöhen, ändern Sie grundlegend den Kompromiss zwischen der produzierten Biokohlemenge und ihrer Qualität. Höhere Temperaturen erzeugen eine raffiniertere, stabilere und porösere Kohlenstoffstruktur, jedoch auf Kosten eines deutlich geringeren Gesamtertrags.

Das grundlegende Prinzip, das es zu verstehen gilt, ist der Kompromiss zwischen Ertrag und Raffinesse. Niedrige Temperaturen maximieren die Menge an Biokohle, die Sie aus Ihrem Ausgangsmaterial erhalten, während hohe Temperaturen deren Kohlenstoffreinheit, Stabilität und Oberfläche maximieren.

Der grundlegende Einfluss der Temperatur auf die Biokohlebildung

Pyrolyse ist ein Prozess der thermischen Zersetzung in Abwesenheit von Sauerstoff. Die Temperatur, bei der dies geschieht, bestimmt, welche Verbindungen als Gase und Flüssigkeiten (flüchtige Stoffe) ausgetrieben werden und was als fester, kohlenstoffreicher Biokohle zurückbleibt.

Niedertemperatur- vs. Hochtemperaturpyrolyse

Niedertemperaturpyrolyse (< 500°C) ist ein weniger intensiver Prozess. Sie treibt Feuchtigkeit und die flüchtigsten organischen Verbindungen aus und hinterlässt eine Biokohle, die mehr von der ursprünglichen Biomasse-Struktur behält.

Hochtemperaturpyrolyse (> 500°C) ist weitaus aggressiver. Diese intensive Hitze zersetzt komplexere organische Moleküle, einschließlich Zellulose und Lignin, was zu einem größeren Massenverlust durch Gas und einem Endprodukt führt, das eine konzentriertere, reinere Form von Kohlenstoff ist.

Wichtige Biokohleeigenschaften und wie die Temperatur sie steuert

Jede wichtige Eigenschaft von Biokohle reagiert direkt auf die Spitzentemperatur, der sie während der Produktion ausgesetzt war.

Biokohleertrag

Es besteht ein inverses Verhältnis zwischen Pyrolysetemperatur und Biokohleertrag. Mit steigender Temperatur wird mehr der ursprünglichen Biomasse in Bio-Öl und Synthesegas umgewandelt, wodurch weniger festes Material zurückbleibt.

Zum Beispiel könnte die Pyrolyse von Holz bei 350°C 35% Biokohle nach Masse ergeben, während dasselbe Ausgangsmaterial bei 750°C möglicherweise nur 20% ergibt.

Kohlenstoffgehalt und Stabilität

Höhere Temperaturen erzeugen Biokohle mit einem höheren Gehalt an fixiertem Kohlenstoff. Dieser Kohlenstoff ist auch stabiler (aromatisch), was bedeutet, dass er sehr widerstandsfähig gegen mikrobiellen Abbau im Boden ist.

Dies macht Hochtemperatur-Biokohlen ideal für die langfristige Kohlenstoffsequestrierung, da der gebundene Kohlenstoff über Jahrhunderte eingeschlossen bleibt.

pH-Wert und Aschegehalt

Biokohle wird mit steigender Produktionstemperatur alkalischer (höherer pH-Wert). Dies geschieht aus zwei Gründen. Erstens werden saure funktionelle Gruppen an der Oberfläche durch die Hitze zerstört.

Zweitens, wenn organische Masse ausgetrieben wird, konzentrieren sich die anorganischen mineralischen Bestandteile des ursprünglichen Ausgangsmaterials (die Asche), was den pH-Wert weiter erhöht.

Porosität und Oberfläche

Bei den meisten Ausgangsmaterialien nimmt die Oberfläche im Allgemeinen mit der Temperatur zu und erreicht typischerweise ihren Höhepunkt bei etwa 700-800°C. Das Entfernen von flüchtigen Stoffen erzeugt ein anfängliches Porennetzwerk.

Höhere Temperaturen erweitern und vertiefen dann diese Porenstruktur, wodurch die innere Oberfläche dramatisch vergrößert wird. Diese Eigenschaft ist entscheidend für Anwendungen wie Wasserfiltration oder Adsorption von Verunreinigungen.

Kationenaustauschkapazität (KAK)

Die Beziehung hier ist komplexer. Niedertemperatur-Biokohlen (< 500°C) haben oft eine höhere anfängliche KAK. Dies liegt daran, dass sie sauerstoffhaltige funktionelle Gruppen auf ihrer Oberfläche behalten, die Pflanzen Nährstoffe speichern können.

Hochtemperatur-Biokohlen haben eine sehr niedrige anfängliche KAK, aber diese kann im Laufe der Zeit im Boden zunehmen, wenn ihre Oberflächen langsam oxidieren.

Die Kompromisse verstehen

Die Wahl einer Pyrolysetemperatur bedeutet nicht, die "beste" Einstellung zu finden, sondern eine bewusste Entscheidung auf der Grundlage Ihres primären Ziels zu treffen.

Quantität vs. Qualität

Dies ist der zentrale Kompromiss. Wenn Ihr Ziel darin besteht, die maximale Menge an Biokohle als Massen-Bodenverbesserer zu produzieren, ist eine niedrigere Temperatur wirtschaftlicher. Wenn Sie einen Hochleistungsadsorber benötigen, müssen Sie die geringeren Erträge eines Hochtemperaturprozesses in Kauf nehmen.

Nährstoffretention vs. Kohlenstoffreinheit

Niedrige Temperaturen bewahren mehr Nährstoffe des ursprünglichen Ausgangsmaterials, wie z.B. Stickstoff. Höhere Temperaturen sind jedoch effektiver beim Austreiben flüchtiger Verbindungen und bei der Schaffung einer reineren, stabileren Kohlenstoffstruktur.

Energieeinsatz vs. Produktwert

Das Erreichen hoher Temperaturen erfordert einen erheblichen Energieaufwand, was die Produktionskosten erhöht. Dies ist nur dann gerechtfertigt, wenn die resultierende Hochleistungs-Biokohle zu einem Premiumpreis für spezialisierte Anwendungen verkauft werden kann.

Die richtige Temperatur für Ihr Ziel wählen

Ihre Zielanwendung muss Ihre Produktionsparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf Bodenfruchtbarkeit und Feuchtigkeitsspeicherung liegt: Verwenden Sie eine niedrigere bis moderate Temperatur (~350-550°C), um den Ertrag zu maximieren und vorteilhafte Oberflächeneigenschaften für den Nährstoffaustausch zu erhalten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kohlenstoffsequestrierung liegt: Verwenden Sie eine höhere Temperatur (>600°C), um eine hochstabile, kohlenstoffreiche Biokohle mit einer extrem langen Halbwertszeit zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Adsorption von Verunreinigungen oder der Wasserfiltration liegt: Verwenden Sie eine hohe Temperatur (~650-800°C), um die umfangreiche Mikroporosität und große Oberfläche zu entwickeln, die für eine effektive Bindung erforderlich sind.

Indem Sie die Temperatur als Ihr primäres Steuerungselement verstehen, können Sie Biokohle so konstruieren, dass sie den genauen Anforderungen Ihrer Anwendung entspricht.

Zusammenfassungstabelle:

| Pyrolysetemperatur | Biokohleertrag | Fixierter Kohlenstoff & Stabilität | pH-Wert & Aschegehalt | Porosität & Oberfläche | Kationenaustauschkapazität (KAK) |

|---|---|---|---|---|---|

| Niedrig (< 500°C) | Hoch | Geringer, weniger stabil | Geringer, weniger Asche | Geringer | Höhere anfängliche KAK |

| Hoch (> 500°C) | Niedrig | Höher, stabiler | Höher, mehr Asche | Höher (Spitze ~700-800°C) | Geringere anfängliche KAK |

Bereit, die perfekte Biokohle für Ihre spezifische Anwendung zu entwickeln?

Ob Ihr Ziel die Maximierung der Bodenfruchtbarkeit, die Erzielung einer langfristigen Kohlenstoffsequestrierung oder die Schaffung eines Hochleistungsadsorbers ist, KINTEK verfügt über die Laborpyrolyseausrüstung und das Fachwissen, um Ihnen zu helfen, den Prozess präzise zu steuern. Unsere Lösungen sind für Forscher und Produzenten konzipiert, die zuverlässige, skalierbare Ergebnisse benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Biokohleproduktion und Forschungsbedürfnisse unterstützen können. Lassen Sie uns Ihren Prozess gemeinsam optimieren. Jetzt Kontakt aufnehmen →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt