Kurz gesagt, die Temperatur ist der wichtigste Faktor im Sinterprozess. Sie liefert die thermische Energie, die Atome benötigen, um über Partikelgrenzen hinweg zu diffundieren und das Material effektiv zu einer dichten, festen Masse zu verschweißen. Dieser Prozess muss bei einer ausreichend hohen Temperatur stattfinden, um diese Atombewegung zu fördern, aber unterhalb des Schmelzpunktes des Materials bleiben, um eine vollständige Verflüssigung zu vermeiden.

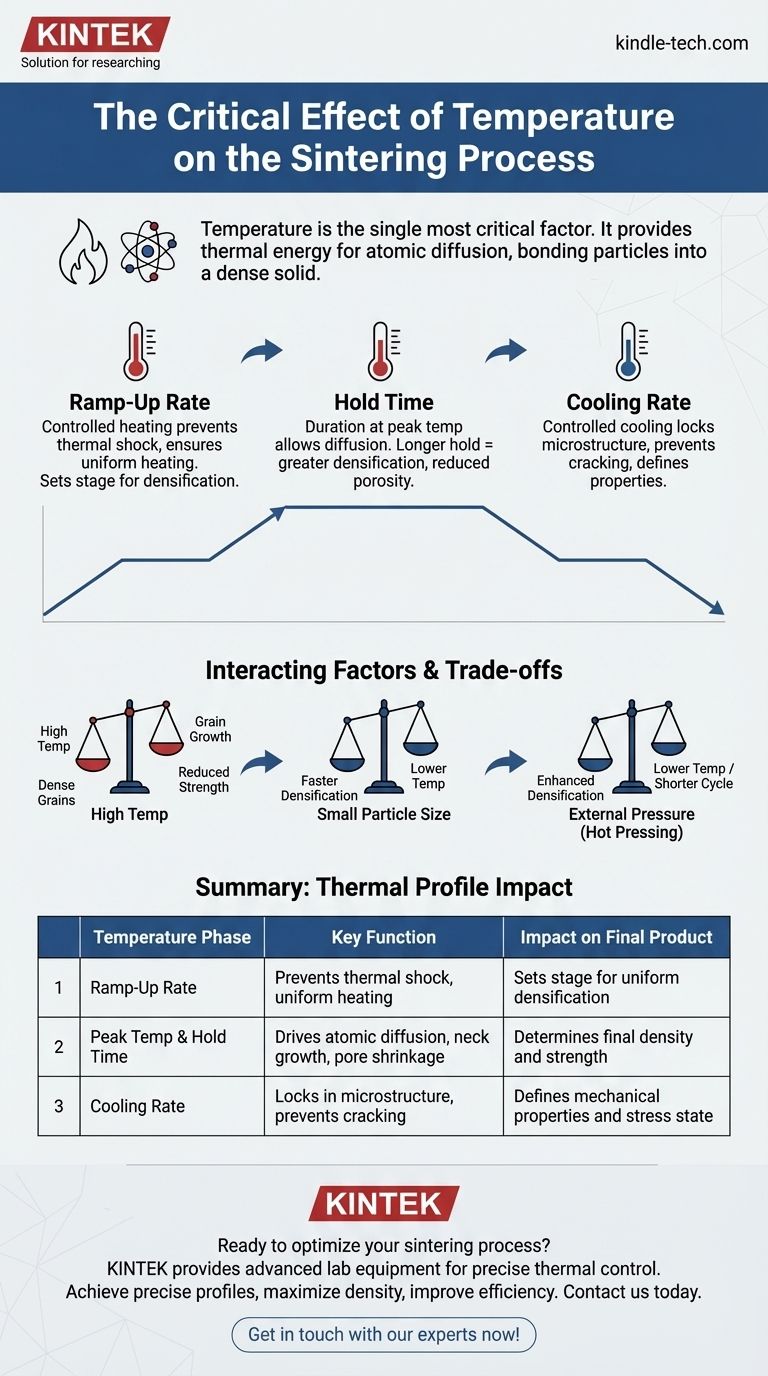

Ziel ist es nicht nur, eine hohe Temperatur zu erreichen, sondern das gesamte thermische Profil – die Aufheizrate, Haltezeit und Abkühlrate – präzise zu steuern. Dieser gesamte Temperaturverlauf bestimmt die endgültige Dichte, Mikrostruktur und letztendliche Leistung des gesinterten Teils.

Die grundlegende Rolle der Temperatur bei der atomaren Diffusion

Sintern ist im Grunde ein Prozess zur Reduzierung der Oberflächenenergie einer Ansammlung von Partikeln durch deren Verbindung. Die Temperatur ist der Motor, der diese Transformation antreibt.

Bereitstellung der Energie für die Bindung

Wärme versorgt Atome mit der kinetischen Energie, die sie zur Bewegung benötigen. Bei ausreichend hohen Temperaturen können Atome vom Volumen eines Partikels zu den Kontaktpunkten oder „Hälsen“ zwischen benachbarten Partikeln wandern.

Diese Bewegung, bekannt als Diffusion, führt dazu, dass diese Hälse wachsen, Poren schrumpfen und das gesamte Teil verdichtet und gestärkt wird.

Das kritische Temperaturfenster

Die Sintertemperatur muss sorgfältig gewählt werden. Sie muss hoch genug sein, damit die Diffusion mit einer praktischen Geschwindigkeit stattfindet, aber unter dem Schmelzpunkt des Materials bleiben.

In einigen Mehrkomponentensystemen kann der Prozess die eutektische Temperatur überschreiten, die die niedrigste Temperatur ist, bei der eine flüssige Phase entstehen kann. Die Einführung dieser Flüssigkeit kann die Verdichtung dramatisch beschleunigen, ein Prozess, der als Flüssigphasensintern bekannt ist.

Temperatur und Sinterkinetik

Die Diffusionsrate hängt stark von der Temperatur ab. Eine geringe Temperaturerhöhung kann eine exponentielle Zunahme der Sinterrate bewirken.

Diese Beziehung bedeutet, dass die Temperatur der primäre Hebel zur Steuerung der Geschwindigkeit des Verdichtungsprozesses ist.

Jenseits der Spitzentemperatur: Die Bedeutung des thermischen Profils

Effektives Sintern ist keine Frage eines einzelnen Temperaturpunktes. Es geht darum, den gesamten Heiz- und Kühlzyklus zu steuern, da jede Phase einen deutlichen Einfluss auf das Endprodukt hat.

Die Aufheizrate

Die Geschwindigkeit, mit der das Material auf die maximale Sintertemperatur erhitzt wird, ist entscheidend. Eine kontrollierte Aufheizrate verhindert einen Thermoschock und gewährleistet eine gleichmäßige Erwärmung des gesamten Teils.

Diese Anfangsphase bereitet die Bühne für eine gleichmäßige Partikelumlagerung und die Eliminierung der Porosität während der Haltezeit.

Die Haltezeit

Die Dauer bei der Spitzentemperatur, oft als Halte- oder Einweichzeit bezeichnet, ermöglicht es dem Diffusionsprozess, sich der Vollendung zu nähern.

Längere Haltezeiten führen im Allgemeinen zu einer stärkeren Verdichtung und einer reduzierten Porosität. Zum Beispiel kann eine Erhöhung der Haltezeit von 30 auf 60 Minuten die Porengröße um bis zu 25 % reduzieren.

Die Abkühlrate

Die Abkühlrate ist genauso wichtig wie der Heizzyklus. Eine kontrollierte Abkühlung verhindert die Einführung von thermischen Spannungen, die das Teil zum Reißen bringen könnten.

Sie fixiert auch die endgültige Mikrostruktur, was für das Erreichen der gewünschten mechanischen und physikalischen Eigenschaften des Materials unerlässlich ist.

Verständnis der Kompromisse und interagierenden Faktoren

Die Temperatur wirkt nicht isoliert. Ihre Wirkung wird durch mehrere andere Faktoren moderiert, wodurch ein komplexes Zusammenspiel entsteht, das gemanagt werden muss.

Temperatur vs. Kornwachstum

Ein primärer Kompromiss beim Sintern ist das Erreichen einer hohen Dichte ohne übermäßiges Kornwachstum. Während höhere Temperaturen die Verdichtung beschleunigen, bewirken sie auch, dass die einzelnen Kristalle (Körner) im Material größer werden.

Übermäßig große Körner können oft zu einer reduzierten mechanischen Festigkeit und Zähigkeit führen. Der ideale Prozess maximiert die Dichte, während die Korngröße begrenzt wird.

Interaktion mit der Partikelgröße

Die Ausgangspartikelgröße hat einen tiefgreifenden Einfluss auf das Sinterverhalten. Kleinere Partikel haben ein höheres Oberfläche-zu-Volumen-Verhältnis, was eine größere treibende Kraft für die Verdichtung bietet.

Folglich können Materialien mit kleineren Partikeln oft bei niedrigeren Temperaturen oder in kürzeren Zeiten zur vollen Dichte gesintert werden.

Interaktion mit Druck

Das Anwenden von externem Druck während des Prozesses, bekannt als Heißpressen, kann die Verdichtung erheblich verbessern. Der Druck unterstützt die Partikelumlagerung und den Kollaps der Poren.

Dies ermöglicht die Verwendung niedrigerer Sintertemperaturen, was nützlich ist, um unerwünschtes Kornwachstum oder thermische Degradation zu verhindern.

Optimierung der Temperatur für Ihr Sinterziel

Das ideale Temperaturprofil wird vollständig durch das gewünschte Ergebnis für das Endbauteil bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Sie müssen wahrscheinlich eine Temperatur nahe am oberen Ende des praktikablen Bereichs und eine ausreichende Haltezeit verwenden, während Sie sorgfältig auf übermäßiges Kornwachstum achten.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Mikrostruktur liegt: Achten Sie genau auf das gesamte thermische Profil, da die Aufheiz- und Abkühlraten für die Steuerung der Korngröße genauso entscheidend sind wie die Spitzentemperatur.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Ziehen Sie die Verwendung feinerer Ausgangspulver oder die Anwendung von externem Druck in Betracht, da beides die Verwendung niedrigerer Temperaturen und kürzerer Zykluszeiten ermöglichen kann.

Letztendlich beruht die Beherrschung des Sinterprozesses auf dem Verständnis, wie der gesamte Temperaturverlauf die Materialstruktur auf atomarer Ebene formt.

Zusammenfassungstabelle:

| Temperaturphase | Schlüsselfunktion | Auswirkung auf das Endprodukt |

|---|---|---|

| Aufheizrate | Verhindert Thermoschock, gewährleistet gleichmäßige Erwärmung | Bereitet die Bühne für eine gleichmäßige Verdichtung |

| Spitzentemperatur & Haltezeit | Treibt atomare Diffusion, Halswachstum und Porenschrumpfung an | Bestimmt die endgültige Dichte und Festigkeit |

| Abkühlrate | Fixiert die Mikrostruktur, verhindert Rissbildung | Definiert mechanische Eigenschaften und Spannungszustand |

Bereit, Ihren Sinterprozess zu optimieren und überragende Materialdichte und Leistung zu erzielen?

Die in diesem Artikel besprochene präzise thermische Kontrolle ist entscheidend für den Erfolg. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Hochtemperaturöfen, die auf die anspruchsvollen Anforderungen der Sinter-Forschung und -Produktion zugeschnitten sind.

Unsere Lösungen helfen Ihnen dabei:

- Präzise Temperaturprofile zu erreichen mit zuverlässiger Heiz- und Kühlsteuerung.

- Dichte zu maximieren und die Mikrostruktur zu kontrollieren für stärkere, konsistentere Teile.

- Die Prozesseffizienz zu verbessern mit Geräten, die für Ihre spezifischen Materialien und Ziele entwickelt wurden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Expertise von KINTEK im Bereich Laborgeräte Ihre Sinterergebnisse verbessern kann. Lassen Sie uns die perfekte thermische Lösung für Ihre Laboranforderungen entwickeln.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?