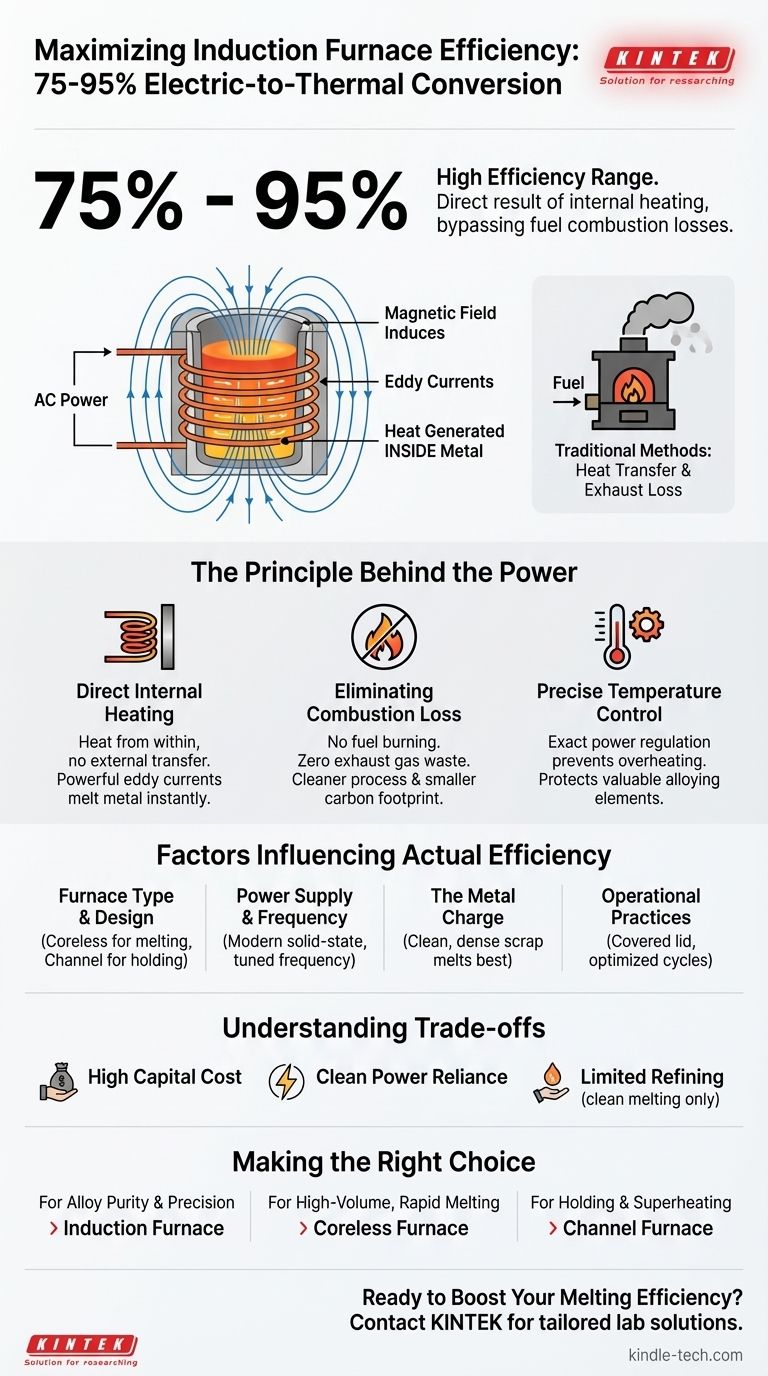

Genauer gesagt liegt der elektrisch-thermische Wirkungsgrad eines modernen Induktionsofens typischerweise zwischen 75 % und 95 %. Dieser hohe Wirkungsgrad ist ein direktes Ergebnis seines einzigartigen Heizmechanismus, bei dem die Wärme im Metall selbst erzeugt wird und nicht von einer externen Brennstoffquelle übertragen wird. Dieser Richtwert wird jedoch durch den Ofentyp, seine Größe und die Betriebspraktiken beeinflusst.

Der Hauptgrund für den hohen Wirkungsgrad eines Induktionsofens ist sein Prinzip der Direktbeheizung. Durch das Induzieren eines elektrischen Stroms im Metall werden die massiven Wärmeverluste vermieden, die bei herkömmlichen Methoden mit der Verbrennung von Brennstoffen, Abgasen und der Erwärmung der Ofenstruktur verbunden sind.

Das Prinzip hinter der Effizienz von Induktionsöfen

Um zu verstehen, warum ein Induktionsofen so effektiv ist, müssen wir uns ansehen, wie er sich grundlegend von befeuerten Öfen unterscheidet. Sein Wirkungsgrad ist nicht nur eine inkrementelle Verbesserung; er ist das Ergebnis eines völlig anderen Ansatzes zur Wärmeerzeugung.

Direkte interne Erwärmung

Ein Induktionsofen funktioniert wie ein leistungsstarker, spezialisierter Transformator. Ein Wechselstrom fließt durch eine wassergekühlte Kupferspule und erzeugt ein starkes elektromagnetisches Feld.

Wenn leitfähiges Metall in dieses Feld eingebracht wird, induziert das Feld starke Sekundärströme, sogenannte Wirbelströme, direkt im Metallschmelzgut. Der natürliche elektrische Widerstand des Metalls bewirkt, dass diese Ströme immense Hitze erzeugen und das Metall von innen nach außen schmelzen.

Dies ist grundsätzlich effizienter, als die Luft oder die Wände einer Kammer zu erhitzen und darauf zu warten, dass diese Wärme auf das Metall abstrahlt.

Beseitigung von Verbrennungsverlusten

Herkömmliche Öfen verbrennen Brennstoffe wie Koks oder Erdgas. Ein erheblicher Teil der Energie aus dieser Verbrennung geht sofort als heiße Abgase verloren, die durch einen Schornstein abgeführt werden.

Ein Induktionsofen hat keine Verbrennung. Dadurch wird diese primäre Quelle der Energieverschwendung vollständig eliminiert, was zu einer saubereren Arbeitsumgebung und einem geringeren CO2-Fußabdruck beiträgt.

Präzise Temperaturkontrolle

Die dem Induktionsspulenzuführte Leistung kann mit extremer Präzision geregelt werden. Dies ermöglicht eine genaue Kontrolle über die Temperatur des Metalls.

Dies verhindert ein Überhitzen, das nicht nur Energie verschwendet, sondern auch wertvolle und teure Legierungselemente verbrennen kann. Die Fähigkeit, eine bestimmte Temperatur genau zu halten, ist eine Form der Prozesseffizienz.

Faktoren, die den tatsächlichen Wirkungsgrad beeinflussen

Die Spanne von 75–95 % ist nicht statisch. Mehrere Faktoren bestimmen, wo ein bestimmter Ofen in dieser Skala arbeitet.

Ofentyp und -design

Es gibt zwei Haupttypen von Induktionsöfen: kernlos und mit Rinne. Kernlose Öfen eignen sich gut zum schnellen Schmelzen von festem Schrott und sind in Gießereien verbreitet. Rinnenöfen, die einen Kreislauf aus geschmolzenem Metall aufrechterhalten, sind außergewöhnlich effizient, um große Metallmengen bei konstanter Temperatur zu halten oder zu überhitzen.

Stromversorgung und Frequenz

Die Effizienz der Energieübertragung hängt vom Design der Stromversorgung ab. Moderne Festkörper-Stromversorgungen mit großflächigen integrierten Schaltkreisen sind weitaus effizienter als ältere Technologien.

Die Frequenz des Wechselstroms wird ebenfalls auf die Art und Menge des zu schmelzenden Metalls abgestimmt, um die Energiekopplung und die Heizeffektivität zu maximieren.

Das Schmelzgut

Die physikalischen Eigenschaften des zu schmelzenden Metalls (das „Schmelzgut“) haben einen erheblichen Einfluss. Ein dicht gepacktes Schmelzgut aus sauberem Schrott mit einheitlicher Größe schmilzt effizienter als ein loses Schmelzgut aus öligem, schmutzigem oder unregelmäßig geformtem Material.

Betriebspraktiken

Die tägliche Betriebsweise des Ofens spielt eine Rolle. Geschlossene Deckel minimieren Wärmestrahlungsverluste, und die Optimierung der Beschickungs- und Gießzyklen reduziert die Zeit, in der der Ofen Wärme verliert, während er auf den nächsten Schritt wartet.

Die Abwägungen verstehen

Obwohl Induktionsöfen sehr effizient sind, sind sie nicht die Lösung für jede Anwendung. Ihre Vorteile bringen bestimmte Überlegungen mit sich.

Hohe anfängliche Kapitalkosten

Der Ofen, seine fortschrittliche Stromversorgung und die notwendige Wasserkühlungsinfrastruktur stellen im Vergleich zu einigen einfacheren befeuerten Alternativen eine erhebliche Anfangsinvestition dar.

Abhängigkeit von sauberem Strom

Induktionsöfen sind empfindlich gegenüber der Qualität und Stabilität des Stromnetzes. Sie benötigen eine robuste Stromversorgung, und Schwankungen können den Betrieb stören.

Begrenzte Raffinierungsfähigkeit

Der Schmelzprozess in einem Induktionsofen ist sehr sauber, aber er raffiniert das Metall nicht. Im Gegensatz zu einem Lichtbogenofen können unerwünschte Elemente wie Schwefel und Phosphor nicht entfernt werden. Daher muss das Eingangsmaterial von hoher Qualität und Sauberkeit sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit und präziser Zusammensetzung liegt: Ein Induktionsofen ist aufgrund seines sauberen, nicht kontaminierenden und hochgradig kontrollierbaren Schmelzprozesses die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen in einer Gießerei liegt: Ein kernloser Induktionsofen bietet eine unübertroffene Kombination aus Geschwindigkeit, Energieeffizienz und einer sauberen Arbeitsumgebung.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen geschmolzenen Metalls bei Temperatur liegt: Ein Rinneninduktionsofen bietet eine außergewöhnliche thermische Effizienz für Halte- und Überhitzungsanwendungen.

Letztendlich ist der Wirkungsgrad eines Induktionsofens nicht nur eine Zahl, sondern ein direktes Ergebnis seiner fundamental überlegenen Methode zur Energieübertragung in Metall.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Wirkungsgrad |

|---|---|

| Heizmethode | Direkte interne Erwärmung durch Wirbelströme (90-95 % effizient) |

| Verbrennungsverluste | Eliminiert (keine Abgase) |

| Temperaturkontrolle | Präzise Regelung verhindert Überhitzungsverluste |

| Ofentyp | Kernlos (Schmelzen) vs. Rinne (Halten) haben unterschiedliche optimale Wirkungsgrade |

| Schmelzgut | Sauberer, dichter Schrott schmilzt effizienter |

Bereit, Ihre Schmelzeffizienz zu steigern?

Die Wahl des richtigen Induktionsofens ist entscheidend, um Energieeinsparungen und Produktivität in Ihrem Labor oder Ihrer Gießerei zu maximieren. KINTEK ist spezialisiert auf hochwirksame Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre spezifischen Schmelzanforderungen zugeschnitten sind – sei es für Legierungsreinheit, schnelles Schmelzen oder präzise Temperaturhaltung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsöfen Ihre Energiekosten senken und Ihre Prozesskontrolle verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten