Die Brenntemperatur von Aluminiumoxid ist kein Einzelwert, sondern liegt typischerweise zwischen 1300°C und 1700°C (2372°F und 3092°F). Die genaue Temperatur hängt vollständig vom gewünschten Ergebnis, der Reinheit des Aluminiumoxids und der Verarbeitungszeit ab. Zum Beispiel kann hochreines Aluminiumoxidpulver bei relativ niedrigen 1350°C auf 99% seiner theoretischen Dichte gebrannt werden, jedoch nur, wenn es für eine bestimmte Dauer gehalten wird.

Die zentrale Herausforderung besteht nicht darin, eine einzige korrekte Temperatur zu finden, sondern zu verstehen, wie Temperatur, Zeit und Materialreinheit interagieren. Die Beherrschung dieser Variablen ist der Schlüssel zur Steuerung der endgültigen Eigenschaften Ihres Aluminiumoxidbauteils.

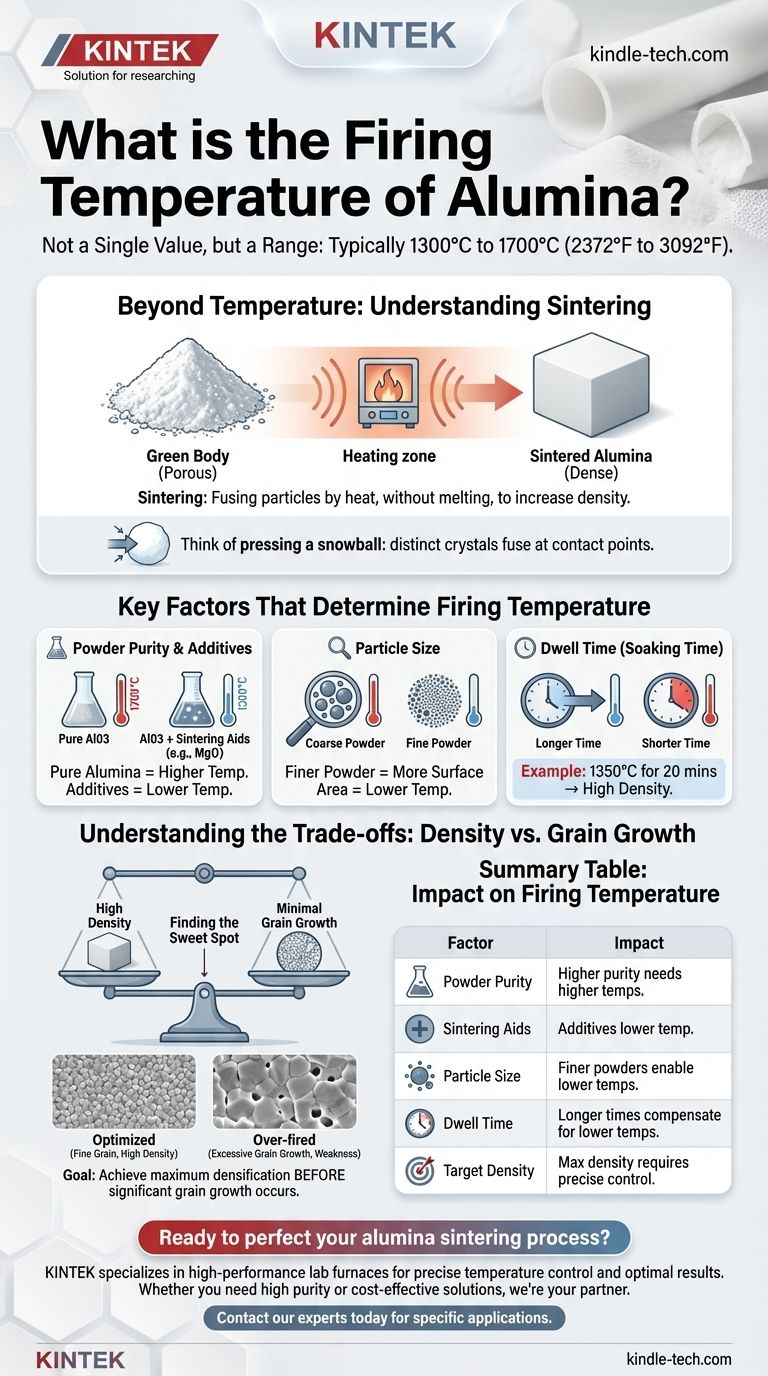

Jenseits der Temperatur: Den Sinterprozess verstehen

Um Aluminiumoxid effektiv zu nutzen, müssen Sie über einen einfachen Temperaturwert hinausblicken und den zugrunde liegenden Herstellungsprozess verstehen: das Sintern.

Was ist Sintern?

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, jedoch ohne sie bis zum Schmelzpunkt zu verflüssigen.

Stellen Sie sich vor, Sie pressen einen Schneeball. Die einzelnen Schneekristalle sind voneinander getrennt. Sintern ist der thermische Prozess, der diese einzelnen Kristalle an ihren Kontaktpunkten verschmilzt und die lose Ansammlung von Partikeln in ein einziges, festes Objekt verwandelt.

Das Ziel: Verdichtung

Das primäre Ziel des Brennens von Aluminiumoxid ist typischerweise die Verdichtung. Der anfängliche "Grünling", der aus Pulver geformt wird, ist mit winzigen Poren oder Hohlräumen zwischen den Partikeln gefüllt.

Das Anwenden von Wärme verleiht den Atomen Mobilität, wodurch sie über Partikelgrenzen hinweg diffundieren können. Dieser Prozess schließt die Poren, lässt das Bauteil schrumpfen und erhöht seine Dichte dramatisch. Eine höhere Dichte korreliert fast immer mit größerer Festigkeit, Härte und Undurchlässigkeit.

Schlüsselfaktoren, die die Brenntemperatur bestimmen

Der Wert von 1350°C aus der Referenz ist ein nützlicher Datenpunkt, aber er ist nur für einen bestimmten Satz von Bedingungen gültig. Eine Änderung einer der folgenden Variablen ändert die erforderliche Temperatur.

Pulverreinheit und Additive

Reines Aluminiumoxid hat einen sehr hohen Schmelzpunkt und erfordert eine erhebliche thermische Energie, um effektiv zu sintern. Dies bedeutet oft, dass höhere Temperaturen erforderlich sind.

Hersteller verwenden jedoch häufig Sinterhilfsmittel – kleine Mengen anderer Oxide wie Magnesia (MgO) oder Yttriumoxid (Y2O3). Diese Additive können die erforderliche Sintertemperatur drastisch senken, was Energie und Kosten spart.

Partikelgröße

Die Ausgangspartikelgröße des Aluminiumoxidpulvers ist ein kritischer Faktor. Feinere Pulver haben eine viel größere Oberfläche, die mehr Energie und Kontaktpunkte für den Sinterprozess bietet.

Daher können Bauteile aus feinen oder nanoskaligen Aluminiumoxidpulvern bei deutlich niedrigeren Temperaturen zu hoher Dichte gesintert werden als solche aus gröberen Pulvern.

Haltezeit (Einwirkzeit)

Temperatur und Zeit sind untrennbar miteinander verbunden. Sie können oft ein ähnliches Maß an Verdichtung erreichen, indem Sie bei:

- Einer höheren Temperatur für eine kürzere Zeit brennen.

- Einer niedrigeren Temperatur für eine längere Zeit brennen.

Das Beispiel der Referenz von 1350°C für 20 Minuten verdeutlicht diesen Zusammenhang. Eine Verlängerung dieser Haltezeit könnte eine volle Dichte bei einer noch niedrigeren Temperatur ermöglichen, während eine Verkürzung wahrscheinlich eine höhere erfordern würde.

Die Kompromisse verstehen: Dichte vs. Kornwachstum

Die Herstellung des perfekten Aluminiumoxidteils ist ein Balanceakt. Der häufigste Kompromiss, dem Sie begegnen werden, ist die Maximierung der Dichte bei gleichzeitiger Minimierung unerwünschten Kornwachstums.

Das Streben nach hoher Dichte

Wie besprochen, ist das primäre Ziel in der Regel, die Porosität zu eliminieren und eine Dichte zu erreichen, die so nah wie möglich am theoretischen Maximum liegt. Dies verleiht technischen Keramiken ihre außergewöhnlichen mechanischen und elektrischen Eigenschaften.

Das Problem des Kornwachstums

Während Wärme die Verdichtung vorantreibt, treibt sie auch das Kornwachstum voran. Bei hohen Temperaturen werden kleinere Kristallkörner von größeren verzehrt.

Werden die Körner zu groß, kann das Material tatsächlich schwächer und anfälliger für Brüche werden. Überbrennen – die Verwendung einer zu hohen Temperatur oder einer zu langen Haltezeit – ist eine häufige Ursache für schlechte mechanische Leistung aufgrund übermäßigen Kornwachstums.

Den Sweet Spot finden

Das ultimative Ziel ist es, das Material bei einer Temperatur zu halten, die gerade hoch genug und lange genug ist, um eine maximale Verdichtung zu erreichen, bevor signifikantes Kornwachstum auftritt. Die Parameter von 1350°C für 20 Minuten, um 1,2 µm Körner zu erhalten, sind ein hervorragendes Beispiel für einen Prozess, der genau auf dieses Ergebnis optimiert ist.

Wahl Ihres Brennprofils

Es gibt keinen universellen Brennplan. Sie müssen zuerst Ihr Ziel definieren und dann den Prozess entwerfen, um es zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und feiner Kornstruktur liegt: Verwenden Sie hochreine, submikrone Aluminiumoxidpulver und einen sorgfältig kontrollierten Zyklus, möglicherweise bei einer niedrigeren Temperatur (1350-1550°C) mit einer spezifischen Haltezeit, um Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer porösen Struktur (z. B. für einen Filter) liegt: Verwenden Sie niedrigere Temperaturen oder deutlich kürzere Haltezeiten, um den Verdichtungsprozess absichtlich frühzeitig zu stoppen und die Hohlräume zwischen den Partikeln zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Verwenden Sie eine Aluminiumoxidformulierung, die Sinterhilfsmittel enthält, wodurch Sie bei niedrigeren Temperaturen (1300-1450°C) brennen und den Energieverbrauch senken können.

Indem Sie diese Variablen verstehen, können Sie von der Frage "welche Temperatur" dazu übergehen, den präzisen Brennzyklus zu entwerfen, den Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Brenntemperatur |

|---|---|

| Pulverreinheit | Höhere Reinheit erfordert oft höhere Temperaturen. |

| Sinterhilfsmittel | Additive wie MgO können die Temperatur erheblich senken. |

| Partikelgröße | Feinere Pulver ermöglichen das Sintern bei niedrigeren Temperaturen. |

| Haltezeit | Längere Zeiten können niedrigere Temperaturen kompensieren. |

| Zieldichte | Maximale Dichte erfordert präzise Temperatur-/Zeitkontrolle. |

Bereit, Ihren Aluminiumoxid-Sinterprozess zu perfektionieren?

Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laboröfen und die fachkundige Unterstützung bereitzustellen, die Sie für eine präzise Temperaturregelung und optimale Ergebnisse benötigen. Ob Sie mit hochreinem Aluminiumoxid oder kostengünstigen Formulierungen arbeiten, unsere Geräte sind auf Zuverlässigkeit und Wiederholbarkeit ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse