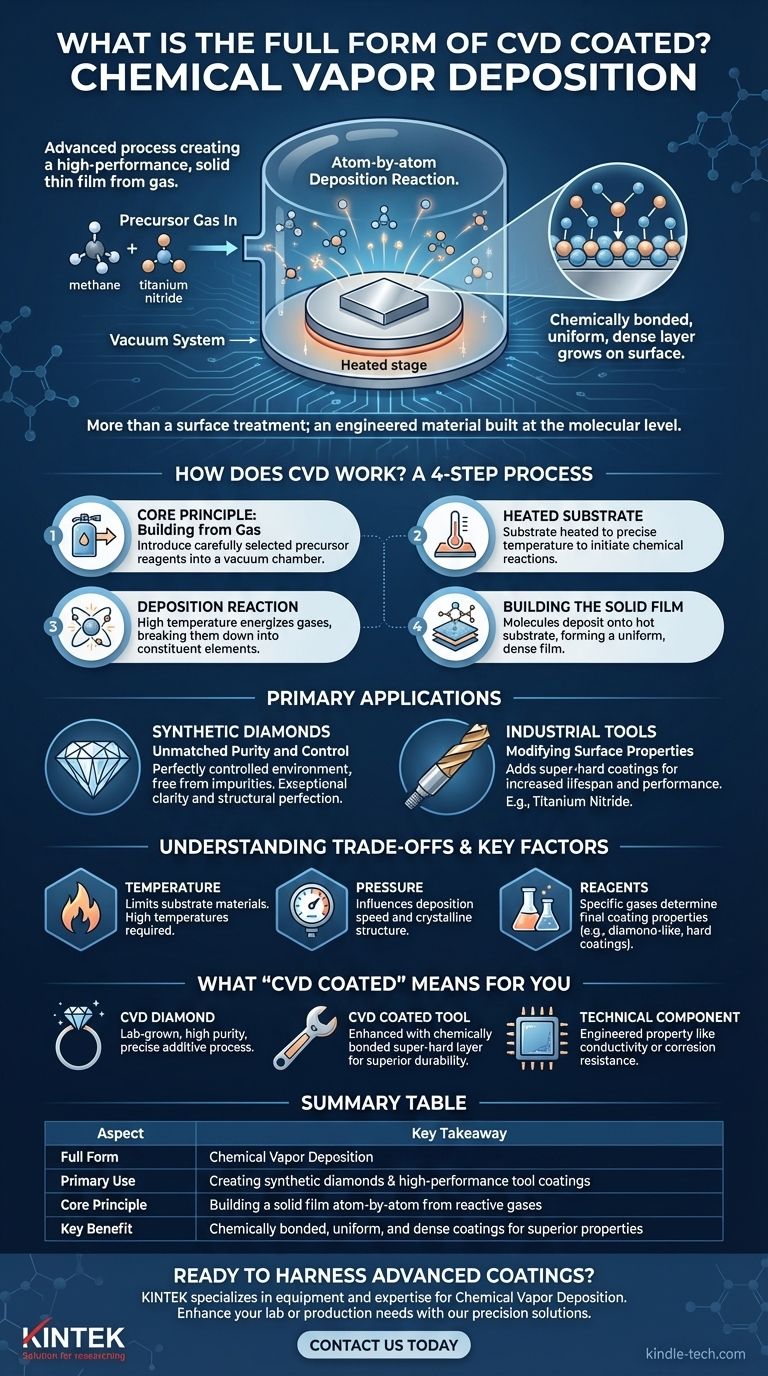

CVD-beschichtet steht für Chemical Vapor Deposition (Chemische Gasphasenabscheidung). Dies ist ein fortschrittliches Verfahren, bei dem auf der Oberfläche eines Objekts (dem Substrat) eine hochleistungsfähige, feste dünne Schicht erzeugt wird, indem bestimmte Gase in eine erhitzte Kammer geleitet werden. Diese Gase reagieren und scheiden Material Atom für Atom ab, wodurch im Wesentlichen eine neue Schicht auf dem ursprünglichen Gegenstand „aufgewachsen“ wird.

Der Begriff „CVD-beschichtet“ bezeichnet mehr als nur eine Oberflächenbehandlung; er beschreibt ein auf molekularer Ebene aufgebautes, konstruiertes Material. Es ist eine Methode zur grundlegenden Verbesserung der Materialeigenschaften – wie Härte oder Reinheit –, indem eine neue, überlegene Schicht direkt an seiner Oberfläche gebunden wird.

Wie funktioniert die chemische Gasphasenabscheidung (CVD)?

Der CVD-Prozess ist eine hochkontrollierte Methode der Materialsynthese. Er lässt sich in einige Kernschritte unterteilen, unabhängig davon, ob er zur Herstellung eines synthetischen Diamanten oder einer haltbaren Werkzeugbeschichtung verwendet wird.

Das Kernprinzip: Aufbau aus Gas

Der Prozess beginnt mit der Einführung sorgfältig ausgewählter Gase, sogenannter Vorläuferreagenzien, in eine Vakuumkammer. Diese Gase enthalten die spezifischen Elemente, aus denen die endgültige Beschichtung bestehen wird.

Das erhitzte Substrat

In der Kammer befindet sich das zu beschichtende Objekt, das als Substrat bezeichnet wird. Dieses Substrat wird auf eine präzise Temperatur erhitzt, was für die Einleitung der notwendigen chemischen Reaktionen entscheidend ist.

Die Abscheidungsreaktion

Die hohe Temperatur auf der Oberfläche des Substrats energetisiert die Vorläufergase, wodurch sie reagieren oder zersetzt werden. Diese chemische Reaktion spaltet die Gase in ihre Bestandteile auf.

Aufbau der festen Schicht

Während sich die Gase zersetzen, wird das gewünschte feste Material auf dem heißen Substrat abgeschieden. Dies geschieht Molekül für Molekül und baut eine hochgleichmäßige, dichte und starke dünne Schicht auf, die chemisch an der Oberfläche gebunden ist. Bei synthetischen Diamanten scheidet ein kohlenstoffhaltiges Gas reinen Kohlenstoff auf einem winzigen Diamant „Keim“ ab.

Die Hauptanwendung: Herstellung synthetischer Diamanten

Obwohl CVD viele industrielle Anwendungen hat, ist seine bekannteste Anwendung die Herstellung von im Labor gezüchteten Diamanten. Der Prozess ermöglicht eine außergewöhnliche Kontrolle über das Endprodukt.

Unübertroffene Reinheit und Kontrolle

Die Vakuumkammer bietet eine perfekt kontrollierte Umgebung, frei von Verunreinigungen, die bei natürlichen geologischen Prozessen vorkommen. Durch die Steuerung der Gase, der Temperatur und des Drucks können Hersteller Diamanten mit außergewöhnlicher Klarheit und struktureller Perfektion „wachsen“ lassen.

Modifizierung von Oberflächeneigenschaften

In anderen Branchen wird CVD nicht zur Herstellung eines gesamten Objekts verwendet, sondern um eine entscheidende Oberflächeneigenschaft hinzuzufügen. Beispielsweise kann eine superharte Beschichtung auf ein Schneidwerkzeug aufgetragen werden, was seine Lebensdauer und Leistung dramatisch erhöht, ohne das Kernmaterial des Werkzeugs zu verändern.

Verständnis der Kompromisse und Schlüsselfaktoren

Die Qualität und der Erfolg einer CVD-Beschichtung sind nicht automatisch gegeben. Der Prozess ist ein sorgfältiges Gleichgewicht wissenschaftlicher Parameter, die das Ergebnis bestimmen.

Die Bedeutung der Temperatur

Das Substrat muss den für die Reaktion erforderlichen hohen Temperaturen standhalten können, die von moderat bis sehr hoch reichen können. Dies begrenzt die Arten von Materialien, die effektiv mit CVD beschichtet werden können.

Die Rolle des Drucks

Zusammen mit der Temperatur wird der Druck in der Kammer akribisch kontrolliert. Dies beeinflusst die Geschwindigkeit der Abscheidung und die endgültige Kristallstruktur der Beschichtung.

Die Wahl der Reagenzien

Die spezifischen verwendeten Gase bestimmen alles. Die Verwendung eines kohlenstoffreichen Gases wie Methan erzeugt einen Diamanten oder eine diamantähnliche Kohlenstoffschicht. Die Verwendung anderer Gase, wie Titannitrid, erzeugt Beschichtungen, die für extreme Härte und Verschleißfestigkeit bei Industrowerkzeugen bekannt sind.

Was „CVD-beschichtet“ für Ihr Ziel bedeutet

Letztendlich hängt die Bedeutung einer CVD-Beschichtung vom Kontext ab. Ihre Erkenntnis sollte auf die spezifische Anwendung zugeschnitten sein, mit der Sie konfrontiert sind.

- Wenn Ihr Hauptaugenmerk auf einem CVD-Diamanten liegt: Dies bezieht sich auf einen im Labor gezüchteten Diamanten, der durch einen präzisen, additiven Prozess hergestellt wurde und für seine hohe Reinheit und Qualität bekannt ist.

- Wenn Ihr Hauptaugenmerk auf einem CVD-beschichteten Werkzeug liegt: Dies bedeutet, dass ein Basismaterial mit einer chemisch gebundenen Schicht aus einem superharten Material verstärkt wurde, um überlegene Haltbarkeit und Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer technischen Komponente (z. B. in der Elektronik) liegt: Die CVD-Beschichtung verleiht eine spezifische, konstruierte Eigenschaft, wie elektrische Leitfähigkeit oder Korrosionsbeständigkeit, die dem darunter liegenden Material fehlt.

CVD zu verstehen bedeutet, es als ein Zeichen fortschrittlicher Materialtechnik anzuerkennen, bei der eine Oberfläche für einen bestimmten Hochleistungszweck grundlegend transformiert wird.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Vollständige Bezeichnung | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) |

| Hauptverwendung | Herstellung synthetischer Diamanten und Hochleistungs-Werkzeugbeschichtungen |

| Kernprinzip | Aufbau einer festen Schicht Atom für Atom aus reaktiven Gasen |

| Hauptvorteil | Chemisch gebundene, gleichmäßige und dichte Beschichtungen für überlegene Eigenschaften |

Bereit, die Kraft fortschrittlicher Beschichtungen für Ihre Labor- oder Produktionsanforderungen zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der Ausrüstung und des Fachwissens für hochmoderne Prozesse wie die chemische Gasphasenabscheidung. Ob Sie neue Materialien entwickeln, die Werkzeughaltbarkeit verbessern oder hochreine Komponenten benötigen, unsere Laborgeräte und Verbrauchsmaterialien sind auf Präzision und Leistung ausgelegt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Vorteile der CVD-Technologie auf Ihre spezifische Anwendung übertragen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Unterschied zwischen Beschichtung und Dünnschicht? Präzision vs. Funktion erklärt

- Was sind die Vorteile der Verwendung eines CVD-Systems für die CNT-Wasseraufbereitung? Erreichen Sie überlegene Präzision bei Nanoadsorbentien

- Was ist CVD für Dünnschichten? Ein Leitfaden für hochleistungsfähige, konforme Beschichtungen

- Was ist Vakuumabscheidung in der Nanotechnologie? Erreichen Sie atomare Kontrolle für fortschrittliche Nanomaterialien

- Was sind die Vor- und Nachteile von CVD? Ausgleich zwischen Hochleistungsbeschichtung und Hochtemperaturgrenzen

- Was sind die Vorteile der HFCVD-Methode zur Herstellung von Diamantfilmen? Schnelleres Wachstum und industrielle Effizienz

- Welche Rolle spielt ein CVD-Reaktor bei der katalytischen Pyrolyse von LDPE und PP? Optimieren Sie Ihre Forschung zur Kunststoffrecycling

- Wie funktioniert das RF-Magnetronsputtern? Ein vollständiger Leitfaden zur Dünnschichtabscheidung