PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Eine PVD-Maschine ist die Ausrüstung, die zur Durchführung dieses fortschrittlichen Beschichtungsprozesses verwendet wird, bei dem ein festes Material in einem Vakuum verdampft und als reine, hochleistungsfähige Beschichtung auf einer Zieloberfläche abgeschieden wird.

Der Begriff „PVD-Maschine“ bezieht sich auf das gesamte Vakuumkammersystem, das die physikalische Gasphasenabscheidung ermöglicht. Das Verständnis des Prozesses ist wichtiger als nur die Kenntnis des Namens, da es aufzeigt, wie Dünnschichtbeschichtungen erzeugt werden, um die Eigenschaften eines Materials drastisch zu verbessern.

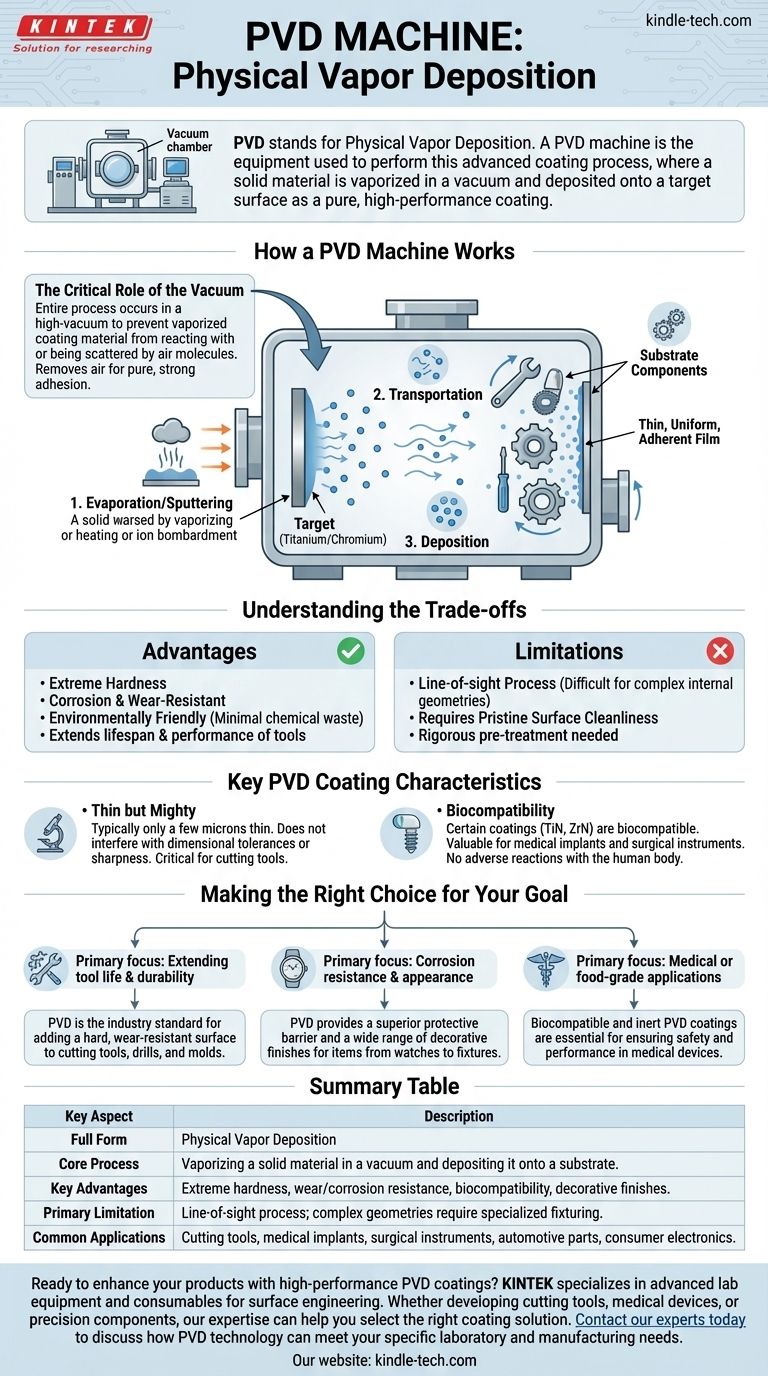

Wie eine PVD-Maschine funktioniert

Eine PVD-Maschine ist kein einzelnes Gerät, sondern ein ausgeklügeltes System, das um eine Vakuumkammer herum aufgebaut ist. Die Kernfunktion besteht darin, eine Umgebung zu schaffen, in der ein Beschichtungsmaterial in einen Dampf umgewandelt, transportiert und dann auf einem Substrat kondensiert werden kann.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess muss in einer Hochvakuumumgebung stattfinden. Dies ist unerlässlich, um zu verhindern, dass das verdampfte Beschichtungsmaterial mit Luftmolekülen wie Sauerstoff und Stickstoff reagiert oder von diesen gestreut wird.

Das Entfernen von Luft stellt sicher, dass die endgültige Beschichtung rein ist und fest am Werkstück haftet.

Die drei Abscheidungsstufen

Der Prozess innerhalb der Maschine folgt, unabhängig von der spezifischen Technik, drei grundlegenden Schritten:

-

Verdampfung/Sputtern: Ein festes „Target“-Material (wie Titan oder Chrom) wird verdampft. Dies kann durch Erhitzen auf seinen Siedepunkt (Verdampfung) oder durch Beschuss mit hochenergetischen Ionen (Sputtern) erfolgen.

-

Transport: Die verdampften Atome oder Moleküle bewegen sich durch die Vakuumkammer vom Ausgangsmaterial zu den zu beschichtenden Komponenten.

-

Abscheidung: Der Dampf kondensiert auf den Zieloberflächen und bildet einen dünnen, gleichmäßigen und stark haftenden Film. Die Teile werden oft auf Vorrichtungen gedreht, um eine gleichmäßige Beschichtung auf allen Seiten zu gewährleisten.

Die Kompromisse verstehen

Obwohl PVD-Beschichtungen bemerkenswerte Vorteile bieten, ist der Prozess mit spezifischen Überlegungen verbunden und nicht für jede Anwendung geeignet.

Die Vorteile

PVD-Beschichtungen sind bekannt für ihre extreme Härte, Korrosionsbeständigkeit und Verschleißfestigkeit. Sie können die Lebensdauer und Leistung von Werkzeugen und Komponenten erheblich verlängern.

Der Prozess ist im Vergleich zu älteren Galvanisierungsverfahren auch umweltfreundlich, da er nur minimale chemische Abfälle erzeugt.

Die Einschränkungen

PVD ist ein Sichtlinienprozess. Das bedeutet, dass das Beschichtungsmaterial in einer geraden Linie wandert, was es schwierig macht, komplexe interne Geometrien oder tiefe Aussparungen ohne ausgeklügelte Teilerotation zu beschichten.

Darüber hinaus erfordert der Prozess eine makellose Oberflächenreinheit. Jede Verunreinigung am Teil verhindert eine ordnungsgemäße Beschichtungshaftung, was strenge Vorbehandlungs- und Reinigungsschritte erforderlich macht.

Wichtige Eigenschaften von PVD-Beschichtungen

Der von einer PVD-Maschine erzeugte Endfilm ist nicht nur eine einfache Schicht; seine Eigenschaften sind ausgeprägt und für technische Anwendungen sehr wünschenswert.

Dünn, aber mächtig

PVD-Beschichtungen sind typischerweise sehr dünn, oft nur wenige Mikrometer (Tausendstel Millimeter). Dies stellt sicher, dass sie die Maßtoleranzen oder die Schärfe des Teils nicht beeinträchtigen, was für Schneidwerkzeuge und Präzisionskomponenten entscheidend ist.

Biokompatibilität

Bestimmte PVD-Beschichtungen, wie Titannitrid (TiN) und Zirkoniumnitrid (ZrN), sind biokompatibel. Dies macht sie für medizinische Implantate und chirurgische Instrumente außergewöhnlich wertvoll, da sie keine unerwünschten Reaktionen mit dem menschlichen Körper hervorrufen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer und Haltbarkeit liegt: PVD ist der Industriestandard für das Hinzufügen einer harten, verschleißfesten Oberfläche zu Schneidwerkzeugen, Bohrern und Formen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und Aussehen liegt: PVD-Beschichtungen bieten eine überlegene Schutzbarriere und eine breite Palette dekorativer Oberflächen für Artikel von Uhren bis hin zu Armaturen.

- Wenn Ihr Hauptaugenmerk auf medizinischen oder lebensmitteltauglichen Anwendungen liegt: Die biokompatible und inerte Natur spezifischer PVD-Beschichtungen macht sie zu einer wesentlichen Technologie zur Gewährleistung von Sicherheit und Leistung.

Letztendlich ermöglicht eine PVD-Maschine die präzise Anwendung fortschrittlicher Beschichtungen, die die Oberflächeneigenschaften eines Produkts grundlegend verbessern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Vollständige Form | Physical Vapor Deposition (Physikalische Gasphasenabscheidung) |

| Kernprozess | Verdampfung eines festen Materials in einem Vakuum und Abscheidung auf einem Substrat. |

| Hauptvorteile | Extreme Härte, Verschleiß-/Korrosionsbeständigkeit, Biokompatibilität, dekorative Oberflächen. |

| Hauptbeschränkung | Sichtlinienprozess; komplexe Geometrien erfordern spezielle Vorrichtungen. |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, chirurgische Instrumente, Automobilteile, Unterhaltungselektronik. |

Bereit, Ihre Produkte mit hochleistungsfähigen PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Oberflächentechnik. Ob Sie Schneidwerkzeuge, medizinische Geräte oder Präzisionskomponenten entwickeln, unsere Expertise kann Ihnen helfen, die richtige Beschichtungslösung zur Verbesserung von Haltbarkeit, Leistung und Biokompatibilität auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode