Die Hauptfunktion des Sinterns besteht darin, eine Pulvermasse mittels Hitze in ein festes, kohärentes Objekt umzuwandeln. Dieser Prozess findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt und beruht auf atomarer Diffusion, um einzelne Partikel miteinander zu verschmelzen, was die Festigkeit, Dichte und Integrität des Materials erhöht.

Sintern ermöglicht es uns, starke, feste Bauteile aus Metall- oder Keramikpulvern herzustellen, ohne sie schmelzen zu müssen. Dies macht es zu einem unverzichtbaren und energieeffizienten Werkzeug für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten und für fortschrittliche Fertigungstechniken wie den 3D-Druck.

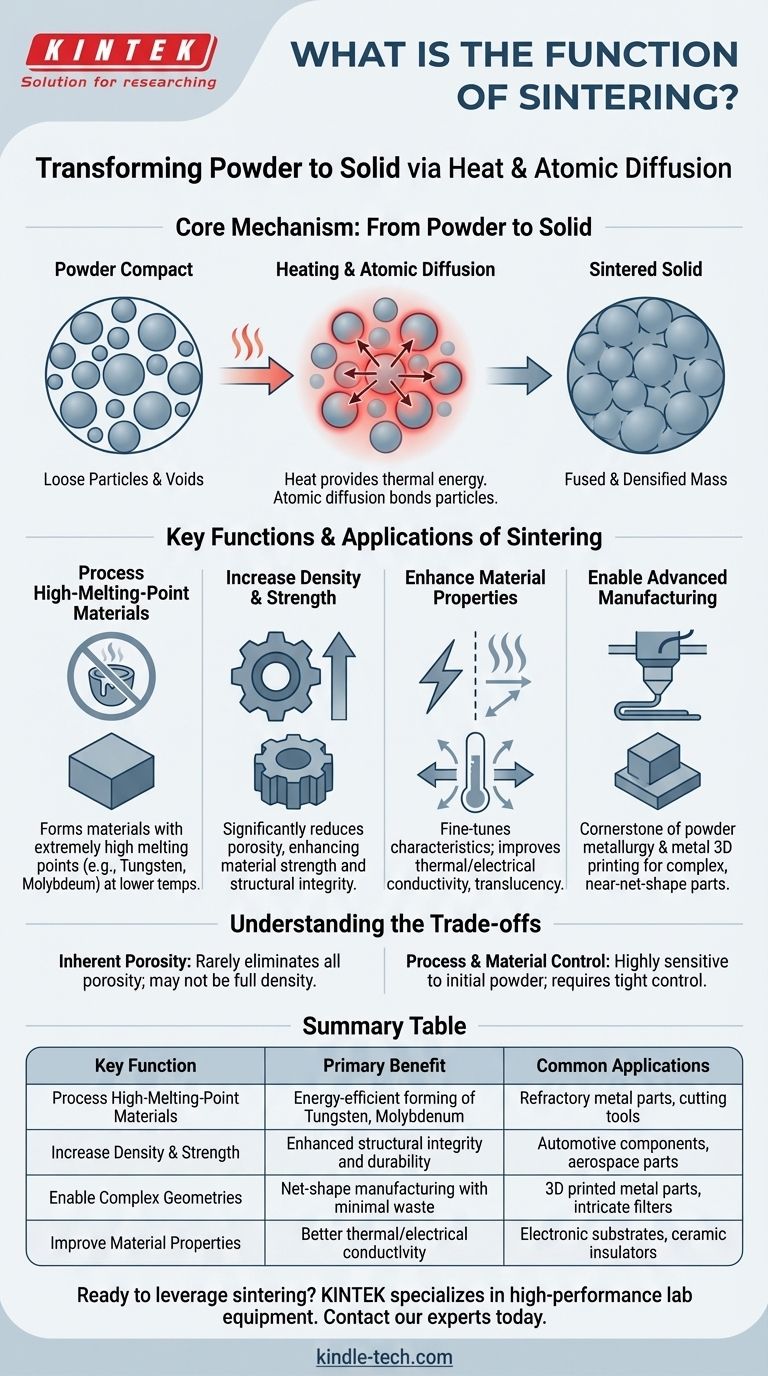

Der Kernmechanismus: Vom Pulver zum Feststoff

Sintern ist im Grunde ein thermischer Umwandlungsprozess. Es nimmt eine verdichtete oder lose Ansammlung von Partikeln und nutzt kontrollierte Erwärmung, um sie zu einem einzigen, verdichteten Stück zu verbinden.

Die Rolle von Hitze und Druck

Hitze ist der primäre Motor des Sinterns. Sie liefert die notwendige Wärmeenergie, damit Atome innerhalb der Partikel beweglich werden.

Obwohl nicht immer erforderlich, wird oft Druck angewendet, um die Pulverpartikel in engen Kontakt zu bringen, was den Weg verkürzt, den Atome zurücklegen müssen, und den Bindungsprozess beschleunigt.

Atomare Diffusion: Der Schlüssel zur Verschmelzung

Anstatt zu schmelzen, beruht das Sintern auf atomarer Diffusion. Bei erhöhten Temperaturen wandern Atome über die Grenzen benachbarter Partikel hinweg.

Diese Atombewegung füllt effektiv die Hohlräume zwischen den Partikeln und erzeugt starke metallurgische Bindungen, die die einzelnen Körner zu einer einzigen, festen Masse mit einer verfeinerten Mikrostruktur verschmelzen.

Schlüsselfunktionen und Anwendungen des Sinterns

Ingenieure und Hersteller wählen das Sintern aufgrund mehrerer deutlicher und leistungsstarker Vorteile gegenüber anderen Methoden wie dem Gießen.

Verarbeitung von hochschmelzenden Materialien

Dies ist eine der kritischsten Funktionen des Sinterns. Bei Metallen wie Wolfram und Molybdän, die extrem hohe Schmelzpunkte haben, ist das Schmelzen unpraktisch und unerschwinglich teuer.

Sintern ermöglicht es, diese Materialien bei viel niedrigeren Temperaturen zu festen, brauchbaren Teilen zu formen, wodurch erhebliche Energie gespart und technische Hürden überwunden werden.

Erhöhung der Materialdichte und -festigkeit

Der anfängliche Pulverpressling ist porös. Der Sinterprozess reduziert diese Porosität erheblich, indem er die Partikel zusammenzieht.

Die Reduzierung des Leerraums zwischen den Partikeln erhöht die Gesamtdichte des Objekts dramatisch, was direkt zu einer höheren Materialfestigkeit und strukturellen Integrität beiträgt.

Verbesserung der Materialeigenschaften

Durch die Steuerung des Sinterprozesses ist es möglich, die endgültigen Eigenschaften eines Materials fein abzustimmen.

Richtiges Sintern kann die thermische und elektrische Leitfähigkeit erheblich verbessern, da die verschmolzenen Partikelgrenzen einen effizienteren Weg für den Energietransport schaffen. Bei einigen Keramiken kann es sogar die Transluzenz erhöhen.

Ermöglichung fortschrittlicher Fertigung

Sintern ist ein Eckpfeiler der modernen Fertigung, insbesondere in der Pulvermetallurgie und im Metall-3D-Druck.

Es ermöglicht die Herstellung komplexer, endkonturnaher Teile direkt aus einem Pulverbett, wodurch Abfall minimiert und die Notwendigkeit einer nachträglichen Bearbeitung reduziert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der Sinterprozess inhärente Eigenschaften, die für jede Anwendung berücksichtigt werden müssen.

Inhärente Porosität

Obwohl das Sintern ein Material erheblich verdichtet, eliminiert es die Porosität selten vollständig. Ein gesintertes Teil ist möglicherweise nicht so vollständig dicht wie eines, das aus einem flüssigen Zustand gegossen wurde.

Diese Restporosität kann ein limitierender Faktor für Anwendungen sein, die die absolute maximale mechanische Festigkeit oder hermetische Abdichtung erfordern.

Prozess- und Materialkontrolle

Die endgültigen Eigenschaften eines gesinterten Teils sind stark abhängig von den Eigenschaften des Ausgangspulvers, einschließlich Partikelgröße und -form.

Das Erzielen konsistenter, reproduzierbarer Ergebnisse erfordert eine strenge Kontrolle von Temperatur, Zeit und atmosphärischen Bedingungen während des gesamten Sinterzyklus.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig vom verwendeten Material und den gewünschten Endprodukteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Sintern ist die praktischste und energieeffizienteste Methode zur Herstellung von Teilen aus Metallen wie Wolfram.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile liegt: Sintern, insbesondere im 3D-Druck, eignet sich hervorragend zur Herstellung komplizierter Designs mit minimalem Materialabfall.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Sintern bietet ein einzigartiges Maß an Kontrolle über die endgültige Dichte, Leitfähigkeit und Festigkeit eines Teils.

Letztendlich dient das Sintern als grundlegender Prozess für die präzise und effiziente Entwicklung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Schlüsselfunktion | Primärer Nutzen | Gängige Anwendungen |

|---|---|---|

| Verarbeitung von hochschmelzenden Materialien | Energieeffiziente Formgebung von Wolfram, Molybdän | Teile aus Refraktärmetallen, Schneidwerkzeuge |

| Erhöhung von Dichte & Festigkeit | Verbesserte strukturelle Integrität und Haltbarkeit | Automobilkomponenten, Luft- und Raumfahrtteile |

| Ermöglichung komplexer Geometrien | Endkonturnahe Fertigung mit minimalem Abfall | 3D-gedruckte Metallteile, komplizierte Filter |

| Verbesserung der Materialeigenschaften | Bessere thermische/elektrische Leitfähigkeit | Elektronische Substrate, Keramikisolatoren |

Bereit, Sintern für Ihre Labor- oder Fertigungsanforderungen zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Materialverarbeitung. Egal, ob Sie mit fortschrittlichen Keramiken, Metallpulvern arbeiten oder neue Sinterprotokolle entwickeln, unsere Lösungen bieten präzise Temperaturkontrolle und konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele mit zuverlässigen Sinteröfen und Zubehör unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für das Ausglühen von Kupfergewebe bei 300°C verwendet? Verbessern Sie die Leistung Ihrer mikrobiellen Kathoden

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Normalisierung von 9Cr-1Mo-Stahl? Präzise Mikrostrukturkontrolle erreichen

- Was ist der Unterschied zwischen einem Muffelofen und einem Inkubator? Wählen Sie das richtige Werkzeug für Ihr Labor

- Warum ist die Steuerung des Temperaturprogramms eines Entbinderofens notwendig? Risse in Ti/Al2O3-Verbundwerkstoffen verhindern

- Welchen Einfluss hat die Sintertemperatur auf die Korngröße? Ein Leitfaden zur Mikrostrukturkontrolle

- Warum werden hochpräzise Muffel- oder Rohröfen für die Kalzinierung von Ni/CeO2 benötigt? Meisterkatalysatorleistung

- Warum sind Hochtemperatur-Sinteröfen für keramische Brutpartikel notwendig? Optimierung der Fusionsreaktor-Blanket-Leistung

- Wie hoch ist die Kalibrierfrequenz für einen Muffelofen? Ein risikobasierter Leitfaden zur Gewährleistung der Präzision