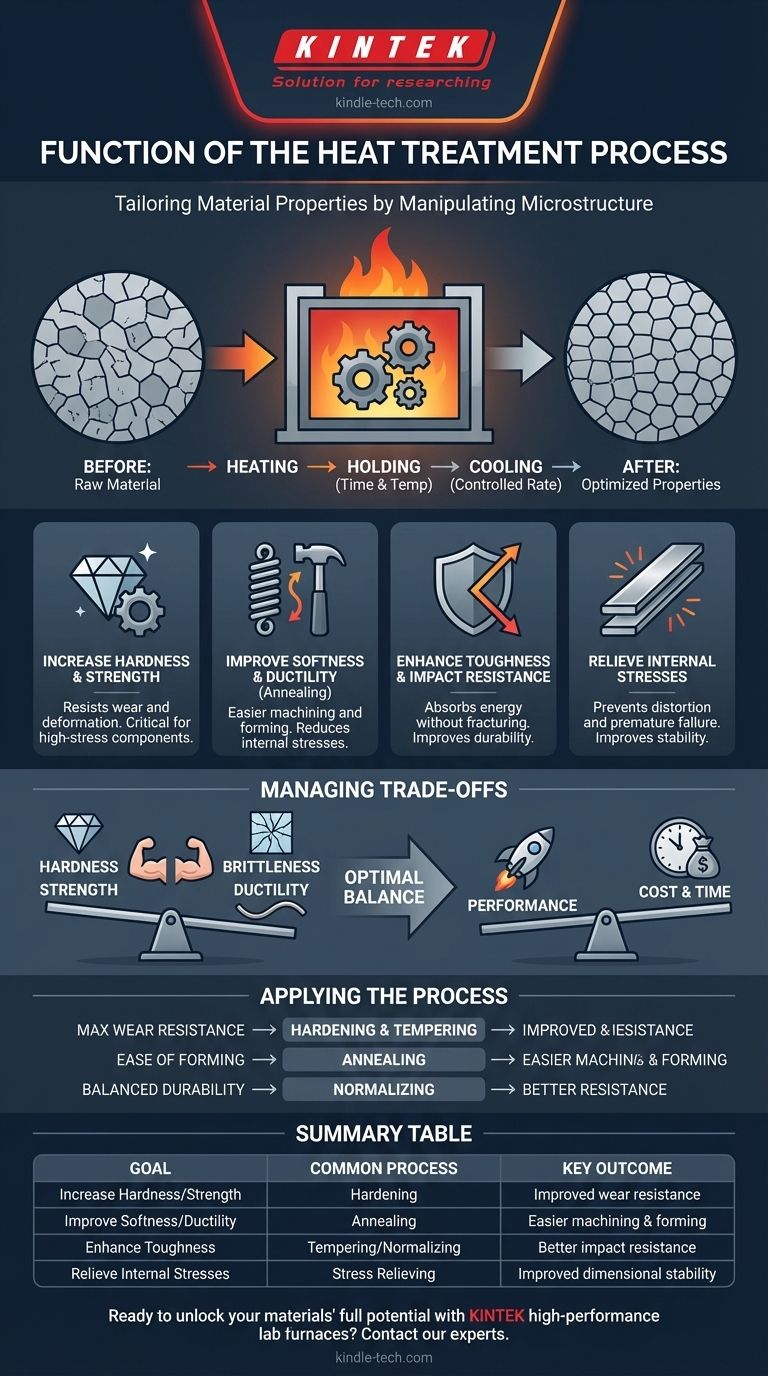

Im Kern ist die Wärmebehandlung ein hochkontrollierter Herstellungsprozess, der durch Erhitzen und Abkühlen die physikalischen und mechanischen Eigenschaften eines Materials, meist eines Metalls, gezielt verändert. Ihre Funktion besteht nicht darin, die Form des Teils zu verändern, sondern seine innere Mikrostruktur zu modifizieren. Dies ermöglicht es Ingenieuren, ein Material härter, fester und verschleißfester oder umgekehrt weicher und duktiler zu machen, um es präzise an die Anforderungen einer bestimmten Anwendung anzupassen.

Die Wärmebehandlung sollte als der Prozess der Maßschneiderung von Materialeigenschaften betrachtet werden. Sie ermöglicht es Ihnen, inhärente Konflikte – wie den Kompromiss zwischen Härte und Sprödigkeit – aufzulösen, um eine optimale Balance der Eigenschaften zu erreichen, die ein Rohmaterial von sich aus nicht besitzt.

Das Kernprinzip: Steuerung der Mikrostruktur

Die Wärmebehandlung funktioniert, indem die innere Kristallstruktur eines Metalls, bekannt als seine Mikrostruktur, verändert wird. Diese innere Architektur bestimmt letztendlich die mechanischen Eigenschaften des Materials.

Der Mechanismus der Veränderung

Der Prozess umfasst drei grundlegende Stufen: Erhitzen des Materials auf eine bestimmte Temperatur, Halten bei dieser Temperatur für eine festgelegte Dauer und anschließendes kontrolliertes Abkühlen. Die genauen Temperaturen, Zeiten und Abkühlraten bestimmen das Endergebnis.

Veränderung der Korngröße und Phase

Durch die Steuerung des Erhitzungs- und Abkühlzyklus können Sie die Größe, Form und Verteilung der mikroskopischen Körner im Metall verändern. Diese Manipulation kann auch Phasenübergänge auslösen, bei denen sich die Kristallstruktur selbst in eine neue Form mit völlig anderen Eigenschaften umordnet.

Hauptziele der Wärmebehandlung

Obwohl es viele spezifische Wärmebehandlungsverfahren gibt, dienen sie alle einem oder mehreren der folgenden Hauptziele. Das Verständnis dieser Ziele ist entscheidend, um das „Warum“ hinter dem Prozess zu verstehen.

Erhöhung von Härte und Festigkeit

Eines der häufigsten Ziele ist es, ein Material härter und fester zu machen. Dies verbessert seine Beständigkeit gegen Verschleiß, Abrieb und Verformung. Dies ist entscheidend für Komponenten wie Zahnräder, Lager und Schneidwerkzeuge, die intensiven Kontaktspannungen ausgesetzt sind.

Verbesserung von Weichheit und Duktilität (Glühen)

Umgekehrt kann die Wärmebehandlung eingesetzt werden, um ein Material weicher und duktiler (die Fähigkeit, sich ohne Bruch zu formen) zu machen. Dieser als Glühen bekannte Prozess reduziert innere Spannungen und erleichtert das Bearbeiten, Formen oder Stanzen des Metalls.

Verbesserung der Zähigkeit und Schlagfestigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und Bruch unter Schlag zu widerstehen. Sie ist von der Härte zu unterscheiden. Verfahren wie Normalisieren und Anlassen werden verwendet, um die Kornstruktur zu verfeinern und die Zähigkeit von Stahl zu erhöhen, wodurch er haltbarer wird und weniger wahrscheinlich plötzlich versagt.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder intensive Bearbeitung können erhebliche innere Spannungen in ein Teil einbringen. Werden diese Spannungen nicht abgebaut, können sie zu Verformungen oder vorzeitigem Versagen führen. Die Wärmebehandlung bietet eine kontrollierte Möglichkeit, diese Spannungen zu entspannen und die Stabilität und Lebensdauer des Teils zu verbessern.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; sie ist eine Disziplin des Managements von Kompromissen. Jede Änderung einer Eigenschaft bringt einen entsprechenden Kompromiss mit sich, der verstanden und verwaltet werden muss.

Härte vs. Sprödigkeit

Dies ist der grundlegendste Kompromiss. Wenn Sie die Härte eines Metalls erhöhen, erhöhen Sie fast immer auch seine Sprödigkeit, wodurch es anfälliger für Zersplitterung unter Schlag wird. Ein Prozess wie das Anlassen ist speziell dafür konzipiert, nach dem Härten durchgeführt zu werden, um die Sprödigkeit zu reduzieren und etwas Zähigkeit zurückzugewinnen, wenn auch auf Kosten einer leichten Abnahme der maximalen Härte.

Festigkeit vs. Duktilität

Die Erhöhung der Festigkeit eines Materials verringert oft dessen Duktilität. Ein sehr festes Teil kann sich möglicherweise nicht biegen oder plastisch verformen, was es für Anwendungen ungeeignet macht, die eine gewisse Flexibilität erfordern. Das Glühen kehrt dies um und erhöht die Duktilität auf Kosten der Festigkeit.

Leistung vs. Kosten

Die Wärmebehandlung fügt dem Fertigungszyklus Zeit, Energieverbrauch und Komplexität hinzu. Die Entscheidung für eine Wärmebehandlung ist eine wirtschaftliche, die die Notwendigkeit verbesserter Materialeigenschaften gegen die zusätzlichen Produktionskosten abwägt. Sie wird nur dann eingesetzt, wenn die Leistungsanforderungen des Endteils die Investition rechtfertigen.

Anwendung auf Ihr Ziel

Der spezifische Wärmebehandlungsprozess, den Sie wählen, hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Oberflächenhärte liegt: Sie werden Härteverfahren anwenden, müssen diese jedoch mit Anlassen kombinieren, um die resultierende Sprödigkeit zu mindern.

- Wenn Ihr Hauptaugenmerk auf einfacher Fertigung und Formbarkeit liegt: Glühen ist die richtige Wahl, um das Material vor der Bearbeitung oder Formgebung zu erweichen, die Duktilität zu verbessern und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen, langlebigen Teil für den allgemeinen Einsatz liegt: Normalisieren wird oft verwendet, um eine gleichmäßige und zähe Mikrostruktur zu erzeugen, oder es wird eine Kombination aus Härten und Anlassen verwendet, um eine präzise Balance zwischen Festigkeit und Zähigkeit zu erreichen.

Letztendlich ist die Wärmebehandlung der wesentliche Schritt, der das volle technische Potenzial eines Materials freisetzt und ein Standardmetall in eine Hochleistungskomponente verwandelt.

Zusammenfassungstabelle:

| Ziel | Übliches Verfahren | Wichtigstes Ergebnis |

|---|---|---|

| Härte/Festigkeit erhöhen | Härten | Verbesserte Verschleißfestigkeit |

| Weichheit/Duktilität verbessern | Glühen | Einfachere Bearbeitung & Formgebung |

| Zähigkeit verbessern | Anlassen/Normalisieren | Bessere Schlagfestigkeit |

| Innere Spannungen abbauen | Spannungsarmglühen | Verbesserte Dimensionsstabilität |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen? Die präzise Kontrolle, die für eine effektive Wärmebehandlung erforderlich ist, beginnt mit zuverlässiger Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Trockenschränke, die für konsistente, reproduzierbare Ergebnisse ausgelegt sind. Ob Sie glühen, härten oder anlassen – unsere Lösungen helfen Ihnen, genau die Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welcher Ofentyp wird zur Wärmebehandlung eingesetzt? Passen Sie Ihren Prozess an die perfekte Lösung für die Wärmebehandlung an

- Welche Rolle spielt ein Vakuum-Glühofen bei Kohlenstoff-Nanorstrukturen? Erzielung einer superhydrophoben Oberflächenleistung

- Was ist Abschrecken beim Gießprozess? Ein Leitfaden zur Erzielung überlegener Metallhärte

- Was ist der Glühprozess bei der Wärmebehandlung? Metalle weicher und besser bearbeitbar machen

- Was ist der Unterschied zwischen Hartlöten und Hartlöten mit Schweißzusatz (Braze Welding)? Beherrschung von Verbindungsfestigkeit & Anwendung

- Welche Temperatur hat das Keramiksintern? Beherrschen Sie die Hitze für starke, dichte Keramiken

- Welche Schäden verursacht Aufkohlung? Verhindern Sie katastrophales Metallversagen in Ihrer Ausrüstung

- Was ist das Prinzip der Vakuumbeschichtung? Erzielen Sie ultrareine, hochleistungsfähige Dünnschichten