Für die Synthese von Graphen gibt es keine einzelne feste Wachstumstemperatur. Bei der gebräuchlichsten Methode, der Niederdruck-Chemischen Gasphasenabscheidung (LPCVD), wird Graphen typischerweise in einem Temperaturbereich von 800°C bis 1050°C gezüchtet. Diese Temperatur ist kein isolierter Wert; sie hängt entscheidend vom verwendeten metallischen Katalysator, dem Druck in der Kammer und der Art des kohlenstoffhaltigen Gases ab.

Obwohl eine hohe Temperatur der Katalysator für die Bildung von Graphen ist, geht es bei einer erfolgreichen Synthese nicht darum, eine einzige Zahl zu treffen. Das eigentliche Ziel ist es, ein präzises Gleichgewicht zwischen Temperatur, Druck und dem Katalysatorsubstrat zu erreichen, um die endgültige Qualität und Dicke des Graphenfilms zu steuern.

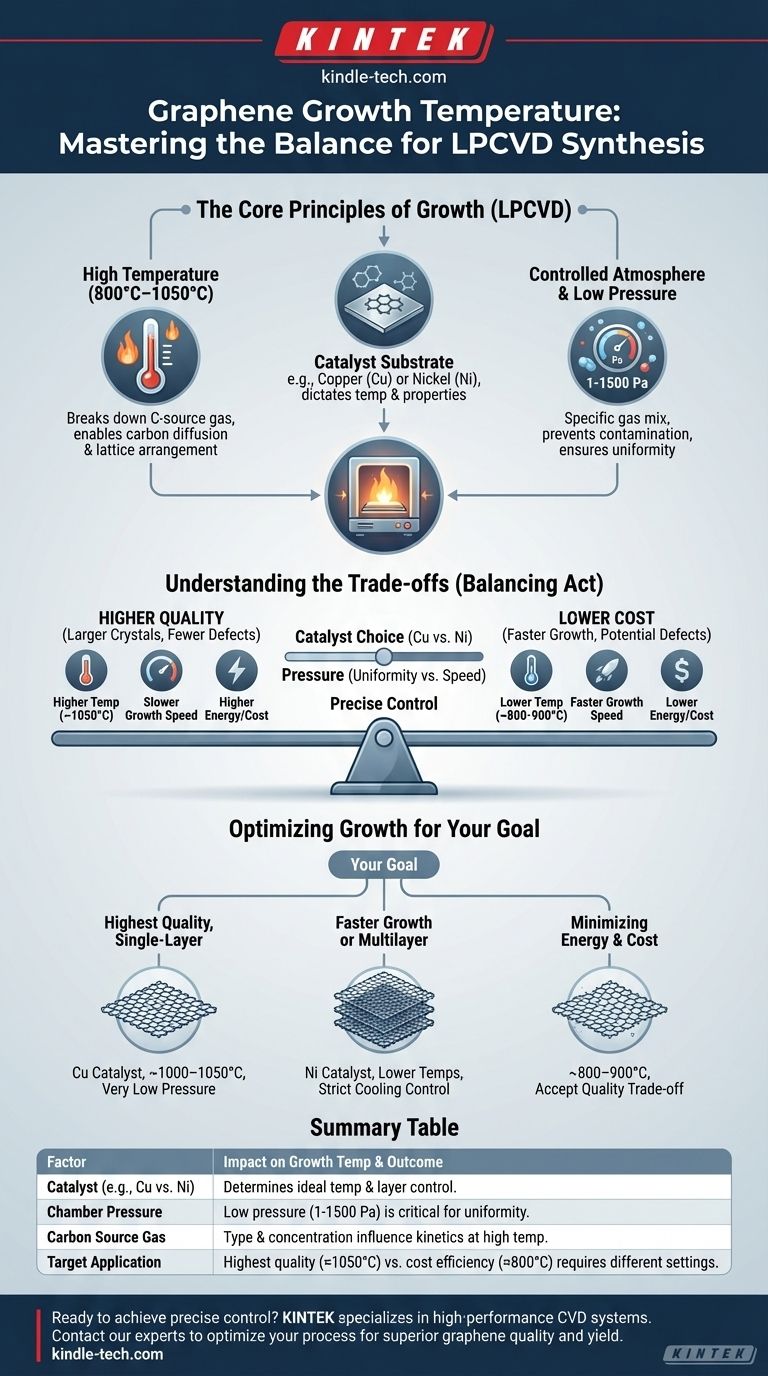

Die Grundprinzipien des Graphenwachstums

Der angegebene Temperaturbereich ist fast ausschließlich mit der Chemischen Gasphasenabscheidung (CVD) verbunden, der skalierbarsten und am weitesten verbreiteten Methode zur Herstellung hochwertiger Graphenbahnen großer Fläche. Das Verständnis dieses Prozesses zeigt, warum die Temperatur nur ein Teil eines größeren Puzzles ist.

Die Rolle der hohen Temperatur

Die hohen Temperaturen (über 800°C) erfüllen zwei Hauptfunktionen. Erstens liefern sie die notwendige Energie, um das kohlenstoffhaltige Gas (typischerweise Methan, CH₄) in reaktive Kohlenstoffatome zu zerlegen. Zweitens ermöglicht diese Wärme diesen Kohlenstoffatomen, in die Oberfläche eines metallischen Katalysators einzugelösen und sich darauf auszubreiten, wo sie sich zur hexagonalen Gitterstruktur des Graphens anordnen.

Das Katalysatorsubstrat ist der Schlüssel

Graphen wird nicht im Vakuum gezüchtet; es wird auf einem Substrat gezüchtet, das auch als Katalysator wirkt. Übergangsmetalle wie Kupfer (Cu) und Nickel (Ni) sind hierfür die Industriestandards. Die Wahl des Metalls beeinflusst direkt die ideale Temperatur und die resultierenden Eigenschaften des Graphens.

Die Bedeutung einer kontrollierten Atmosphäre

Während des CVD-Prozesses wird die Kammer mit einer spezifischen Gasmischung gefüllt. Diese umfasst ein Trägergas (wie Argon oder Wasserstoff) und eine sehr geringe Menge eines kohlenstoffhaltigen Gases. Das gesamte System wird bei einem sehr niedrigen Druck gehalten, typischerweise zwischen 1 und 1500 Pascal.

Warum niedriger Druck entscheidend ist

Der Betrieb bei niedrigem Druck ist für qualitativ hochwertiges Wachstum unerlässlich. Er verhindert, dass unerwünschte atmosphärische Moleküle den Prozess kontaminieren, und trägt dazu bei, dass sich die Kohlenstoffatome gleichmäßig auf der Katalysatoroberfläche abscheiden, was für die Herstellung einer konsistenten, einlagigen Bahn entscheidend ist.

Die Abwägungen verstehen

Die Erreichung der idealen Wachstumstemperatur ist ein Balanceakt. Der spezifische Wert, der innerhalb des Bereichs von 800–1050°C gewählt wird, beinhaltet erhebliche Kompromisse zwischen Qualität, Kosten und Komplexität.

Temperatur vs. Kristallqualität

Im Allgemeinen fördern höhere Temperaturen innerhalb des Bereichs (nahe 1050°C) das Wachstum von makelloserem Graphen mit größeren Kristallen und weniger Defekten. Diese Temperaturen erfordern jedoch eine robustere und teurere Ausrüstung und verbrauchen deutlich mehr Energie.

Die Wahl des Katalysators ändert alles

Die ideale Temperatur ist stark mit dem Katalysator verbunden. Kupfer weist eine sehr geringe Kohlenstofflöslichkeit auf, was bedeutet, dass sich Graphen direkt auf der Oberfläche in einer selbstlimitierenden Einzelschicht bildet, was es zu einer beliebten Wahl macht. Nickel weist eine höhere Kohlenstofflöslichkeit auf, was ein schnelleres Wachstum ermöglicht, aber das Risiko der Bildung unerwünschten, nicht-uniformen mehrschichtigen Graphens birgt, wenn der Abkühlprozess nicht mit äußerster Präzision gesteuert wird.

Druck und Wachstumsrate

Obwohl niedriger Druck für die Gleichmäßigkeit von entscheidender Bedeutung ist, gibt es einen Kompromiss bei der Wachstumsgeschwindigkeit. Extrem niedrige Drücke können die Rate verlangsamen, mit der das Kohlenstoffquellgas mit dem Katalysator reagiert, was den Gesamtdurchsatz reduziert. Ingenieure müssen einen Druck finden, der niedrig genug für die Qualität, aber hoch genug für eine effiziente Produktion ist.

Wachstum für Ihr Ziel optimieren

Die „beste“ Temperatur wird durch Ihr Ziel bestimmt. Ob Sie akademische Forschung betreiben oder ein kommerzielles Produkt entwickeln, Ihr Ziel bestimmt die idealen Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf hochqualitativem, einlagigem Graphen liegt: Sie werden wahrscheinlich einen Kupfer(Cu)-Foliensubstrat nahe der Obergrenze des Temperaturbereichs (~1000–1050°C) bei sehr niedrigem Druck verwenden.

- Wenn Ihr Hauptaugenmerk auf der Erforschung von mehrschichtigem Graphen oder schnellerem Wachstum liegt: Ein Nickel(Ni)-Katalysator ist eine praktikable Option, oft bei etwas niedrigeren Temperaturen, erfordert jedoch eine strenge Kontrolle der Abkühlphase, um die Kohlenstoffausscheidung zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten und der Belastung der Ausrüstung liegt: Der Betrieb am unteren Ende des Temperaturbereichs (~800–900°C) ist möglich, Sie müssen jedoch einen wahrscheinlichen Kompromiss bei der Filmqualität und eine Zunahme struktureller Defekte in Kauf nehmen.

Letztendlich geht es bei der Beherrschung des Graphenwachstums darum, diese miteinander verbundenen Variablen zu verstehen und präzise zu steuern, um Ihr spezifisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Wachstumstemperatur & Ergebnis |

|---|---|

| Katalysator (z. B. Cu vs. Ni) | Bestimmt die ideale Temperatur und die Schichtkontrolle (einschichtig vs. mehrschichtig). |

| Kammerdruck | Niedriger Druck (1-1500 Pa) ist entscheidend für Gleichmäßigkeit und hochwertige Filme. |

| Kohlenstoffquellgas | Gasart und Konzentration beeinflussen die Reaktionskinetik bei hohen Temperaturen. |

| Zielanwendung | Höchste Qualität (≈1050°C) vs. Kosteneffizienz (≈800°C) erfordert unterschiedliche Einstellungen. |

Bereit, eine präzise Kontrolle über Ihre Graphensynthese zu erlangen? Die richtige Laborausrüstung ist grundlegend für die Beherrschung des Gleichgewichts zwischen Temperatur, Druck und Katalysator. KINTEK ist spezialisiert auf Hochleistungs-CVD-Systeme und Laborverbrauchsmaterialien für die Forschung an fortschrittlichen Materialien. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihren Prozess für überlegene Graphenqualität und -ausbeute zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die praktischen Anwendungen der Dünnschichtinterferenz? Lichtsteuerung für Optik, Sicherheit und Fertigung

- Welche Materialien werden für Dünnschichten benötigt? Metalle, Oxide und Halbleiter für Ihre Anwendung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Werden Kohlenstoffnanoröhren in der Industrie eingesetzt? Hochleistungsmaterialien erschließen

- Was sind Beschichtungen für Medizinprodukte? Erhöhen Sie Sicherheit, Haltbarkeit und Leistung

- Was sind die Kategorien von Kohlenstoffnanoröhren? SWCNT vs. MWCNT für Ihre Anwendung verstehen

- Was ist der Prozess des chemischen Sputterns? Meistern Sie das reaktive Sputtern für überlegene Dünnschichten

- Welche Vorstufe wird bei der CNT-Synthese mittels CVD-Methode verwendet? Wählen Sie die richtige Kohlenstoffquelle für Ihre Nanoröhren