Beim Sintern ist die Aufheizrate die Geschwindigkeit, mit der die Ofentemperatur während des Herstellungsprozesses erhöht wird, typischerweise gemessen in Grad pro Minute (°C/min oder °F/min). Es handelt sich nicht um einen einzigen Wert, sondern um eine sorgfältig programmierte Abfolge verschiedener Raten, die den spezifischen Phasen des Prozesses entsprechen. Dieses kontrollierte Hochfahren ist entscheidend, um Binder ohne Beschädigung auszubrennen und die gewünschte Enddichte sowie Maßhaltigkeit des Teils zu erreichen.

Die Kernherausforderung beim Sintern besteht nicht nur darin, eine Spitzentemperatur zu erreichen, sondern den gesamten thermischen Weg zu steuern. Die Aufheizrate ist das primäre Werkzeug, um diesen Weg zu navigieren und sicherzustellen, dass Binder sicher entfernt werden und sich das Teil gleichmäßig verdichtet, ohne kritische Defekte einzuführen.

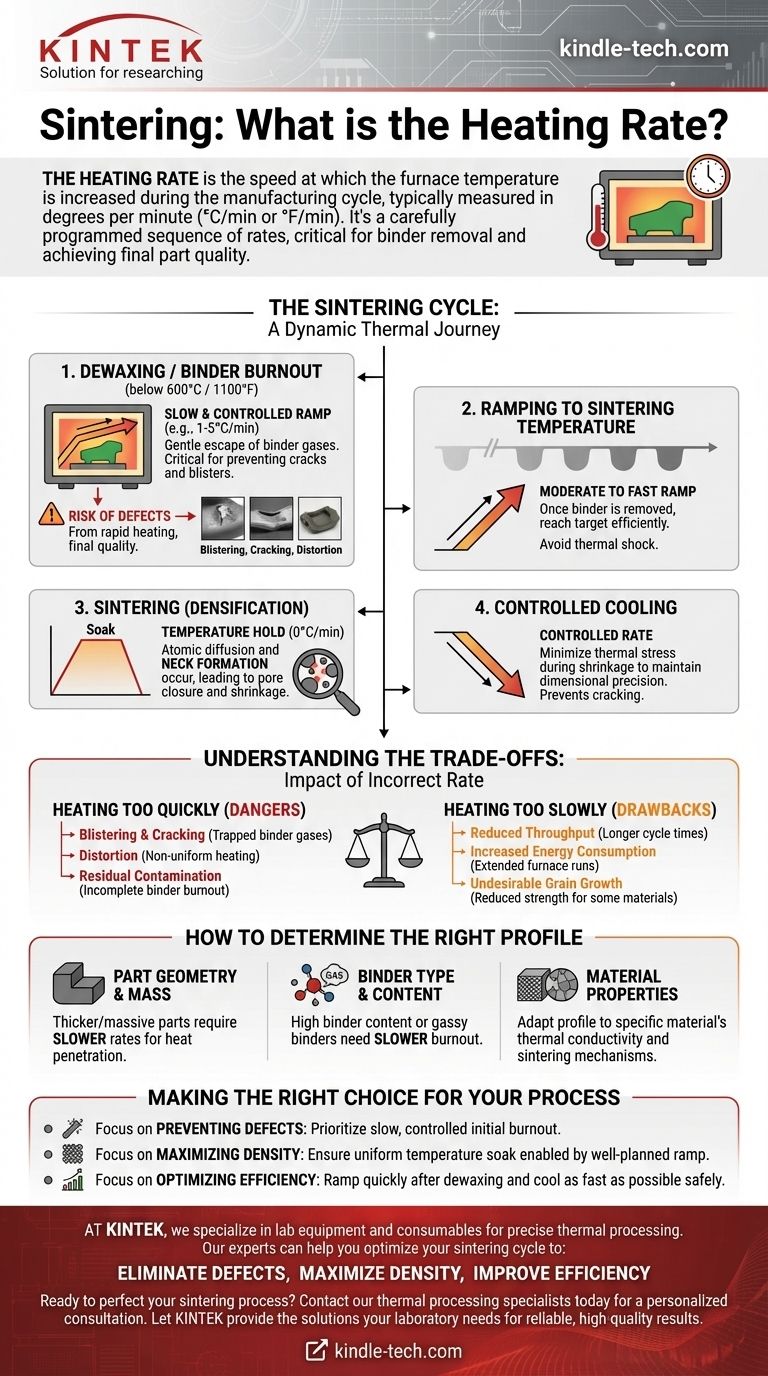

Der Sinterzyklus: Mehr als nur eine Spitzentemperatur

Ein häufiges Missverständnis ist, dass beim Sintern ein Teil lediglich bei einer hohen Temperatur gebacken wird. In Wirklichkeit handelt es sich um einen dynamischen thermischen Prozess mit unterschiedlichen Phasen, von denen jede eine spezifische Aufheizrate für den Erfolg erfordert. Das gesamte Temperaturprofil – einschließlich Aufheizen, Halten und Abkühlen – bestimmt die endgültige Qualität.

Phase 1: Entbindern / Binderverbrennung

Bevor das Hochtemperatursintern beginnen kann, muss der „Grünkörper“ (die gepresste Pulverform) langsam erhitzt werden, um die beim Formen verwendeten Binder und Schmiermittel auszubrennen.

Diese anfängliche Aufheizrate ist der kritischste Teil des Zyklus. Wenn die Temperatur zu schnell ansteigt, verdampft der Binder aggressiv und erzeugt einen hohen Innendruck, der das Teil reißen, Blasen werfen oder verformen kann, bevor es überhaupt Festigkeit besitzt. Eine langsame, kontrollierte Rate ermöglicht es diesen Gasen, sanft durch die natürliche Porosität des Teils zu entweichen.

Phase 2: Aufheizen auf Sintertemperatur

Sobald der Binder vollständig entfernt ist (typischerweise unter 600 °C oder 1100 °F), kann die Aufheizrate oft schneller erhöht werden. Da das Risiko binderbedingter Defekte beseitigt ist, besteht das Ziel darin, die Ziel-Sintertemperatur effizient zu erreichen, ohne einen Wärmeschock zu verursachen.

Phase 3: Sintern (Verdichtung)

Bei der Spitzentemperatur wird das Teil für eine bestimmte Dauer gehalten. Während dieser „Haltezeit“ diffundieren die Atome des Materials über die Partikelgrenzen hinweg, ein Prozess, der als Halsbildung bezeichnet wird. Dieser Prozess schließt die Poren zwischen den Partikeln, wodurch sich das Teil zusammenzieht und verdichtet. Das Aufheizprofil, das zu dieser Phase führt, stellt sicher, dass sich das gesamte Teil gleichmäßig auf diese Temperatur erwärmt, was für eine konsistente Verdichtung unerlässlich ist.

Phase 4: Kontrolliertes Abkühlen

Ebenso wie beim Aufheizen wird auch die Abkühlrate kontrolliert. Zu schnelles Abkühlen kann thermische Spannungen verursachen, die zu Rissen führen und die während des Sinterns erreichte Maßhaltigkeit beeinträchtigen.

Die Abwägungen verstehen: Die Auswirkungen einer falschen Aufheizrate

Die Wahl der Aufheizrate ist ein Balanceakt zwischen Qualität und Effizienz. Eine falsch kalibrierte Rate ist die Hauptursache für fehlgeschlagene Sinterläufe.

Die Gefahren des zu schnellen Aufheizens

Eine schnelle Aufheizrate, insbesondere während der anfänglichen Ausbrennphase, ist die häufigste Ursache für Defekte.

- Blasenbildung und Rissbildung: Eingeschlossene Bindergase bauen Druck auf und beschädigen den zerbrechlichen Grünkörper physisch.

- Verzug: Ungleichmäßiges Aufheizen führt dazu, dass sich verschiedene Bereiche des Teils unterschiedlich schnell zusammenziehen, was zu Verformungen führt.

- Restkontamination: Wenn der Binder nicht genügend Zeit hat, vollständig auszubrennen, können Kohlenstoffrückstände zurückbleiben, was eine ordnungsgemäße Verdichtung behindert und die endgültigen Materialeigenschaften beeinflusst.

Die Nachteile des zu langsamen Aufheizens

Obwohl sicherer, ist eine übermäßig langsame Aufheizrate nicht ohne Folgen.

- Reduzierter Durchsatz: Längere Zykluszeiten führen direkt zu geringerer Produktionskapazität und höheren Betriebskosten.

- Erhöhter Energieverbrauch: Der längere Betrieb eines Ofens erhöht den Energieverbrauch erheblich.

- Unerwünschtes Kornwachstum: Bei einigen Materialien kann das zu lange Verweilen bei erhöhten Temperaturen (selbst unterhalb des Maximums) zu Kornwachstum führen, was manchmal die Endfestigkeit des Materials verringert.

Bestimmung des richtigen Profils

Das ideale Heizprofil ist nicht universell; es wird auf die spezifische Anwendung zugeschnitten. Es hängt von mehreren Schlüsselfaktoren ab.

Teilgeometrie und Masse

Dickere und massivere Teile erfordern langsamere Aufheizraten. Die Wärme benötigt Zeit, um in den Kern des Teils einzudringen, und eine langsame Rate stellt sicher, dass der Temperaturunterschied zwischen Oberfläche und Mitte minimal bleibt, wodurch innere Spannungen vermieden werden.

Bindertyp und -gehalt

Die Menge und Art des Binders sind kritische Variablen. Ein Teil mit einem hohen Binderanteil oder einem Binder, der ein großes Gasvolumen freisetzt, erfordert eine viel langsamere und vorsichtigere Ausbrennphase.

Materialeigenschaften

Verschiedene Materialien, wie Keramiken und Pulvermetalle, weisen unterschiedliche Wärmeleitfähigkeiten und Sintermechanismen auf. Das Heizprofil muss an das Verhalten des spezifischen Materials angepasst werden, um die optimale relative Dichte und Festigkeit zu erreichen.

Die richtige Wahl für Ihren Prozess treffen

Die Optimierung der Aufheizrate ist grundlegend für erfolgreiches Sintern. Ihr spezifisches Ziel bestimmt, worauf Sie Ihre Aufmerksamkeit richten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten (Risse, Blasen) liegt: Priorisieren Sie eine langsame, hochkontrollierte Aufheizrate während des anfänglichen Binder-Ausbrennens unter 600 °C.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Dichte und Festigkeit liegt: Konzentrieren Sie sich darauf, eine gleichmäßige Temperaturhaltezeit an der Spitze zu erreichen, was durch ein gut geplantes Hochfahren ermöglicht wird, das thermische Gradienten vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Produktionseffizienz liegt: Gestalten Sie Ihren Zyklus so, dass Sie nach Abschluss der kritischen Entbinderungsphase schnell hochfahren und stellen Sie sicher, dass die Abkühlphase so schnell wie möglich erfolgt, ohne einen Wärmeschock zu verursachen.

Die Beherrschung der Aufheizrate verwandelt das Sintern von einem einfachen Heizschritt in einen präzisen und wiederholbaren technischen Prozess.

Zusammenfassungstabelle:

| Sinterphase | Typische Aufheizrate | Hauptziel | Risiko bei falscher Rate |

|---|---|---|---|

| Entbindern / Binderverbrennung | Langsam (z. B. 1-5°C/min) | Sichere Entfernung von Bindern ohne Beschädigung | Rissbildung, Blasenbildung, Verzug |

| Aufheizen auf Sintertemp. | Mäßig bis schnell | Effizientes Erreichen der Zieltemperatur | Wärmeschock, ungleichmäßiges Aufheizen |

| Sintern (Haltezeit) | 0°C/min (Halten) | Erreichen einer gleichmäßigen Verdichtung und Schrumpfung | Geringe Dichte, inkonsistente Eigenschaften |

| Kontrolliertes Abkühlen | Kontrollierte Rate | Minimierung thermischer Spannungen während der Schrumpfung | Rissbildung, Verformung |

Haben Sie Probleme mit Sinterdefekten wie Rissen oder geringer Dichte? Ihre Aufheizrate könnte der Schlüssel sein.

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse spezialisiert. Unsere Experten helfen Ihnen bei der Optimierung Ihres Sinterzyklus, um:

- Defekte zu eliminieren: Verhindern Sie Rissbildung und Blasenbildung mit einem maßgeschneiderten Binder-Ausbrennprofil.

- Dichte zu maximieren: Erzielen Sie überlegene Teilefestigkeit und Leistung.

- Effizienz zu verbessern: Reduzieren Sie Zykluszeiten und Energieverbrauch, ohne die Qualität zu beeinträchtigen.

Sind Sie bereit, Ihren Sinterprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse für eine persönliche Beratung. Lassen Sie KINTEK die Lösungen liefern, die Ihr Labor für zuverlässige, qualitativ hochwertige Ergebnisse benötigt.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist das Prinzip der Vakuumverdampfung? Präzise Beschichtung und Reinigung freischalten

- Was ist Festphasensintern? Ein Leitfaden zur Konsolidierung hochreiner Materialien

- Was sind die Vor- und Nachteile von Spritzgussmaschinen? Maximierung der Effizienz für die Massenproduktion

- Was sind die 4 Hauptgussarten? Ein Leitfaden zur Auswahl des richtigen Verfahrens

- Welchen Temperaturbereich hat ein Laborofen? Von 1100°C bis 1800°C+

- Was ist Hartlöten in Bezug auf Sicherheit? Umgang mit giftigen Dämpfen, Feuer und chemischen Gefahren

- Bei welcher Temperatur verdampft THC-Destillat? Meistern Sie Ihr Vaping-Erlebnis mit der perfekten Hitze

- Was ist das Prinzip hinter dem Extraktionsprozess? Beherrschung der selektiven Löslichkeit für eine effiziente Trennung