Im Kern liegt die Bedeutung des Sinterprozesses in seiner einzigartigen Fähigkeit, loses Pulver ohne Schmelzen des Materials in eine starke, dichte und feste Masse umzuwandeln. Dies wird durch Anwendung von Hitze und Druck erreicht, wodurch die Atome der einzelnen Partikel miteinander verbunden werden, was die Materialeigenschaften grundlegend verändert, um ein gewünschtes technisches Ergebnis zu erzielen.

Das Sintern ist nicht nur eine Methode zur Herstellung eines festen Objekts aus Pulver. Seine wahre Bedeutung liegt in seiner Fähigkeit, die endgültigen Eigenschaften eines Materials – von der mechanischen Festigkeit und Dichte bis hin zur elektrischen Leitfähigkeit und thermischen Leistung – präzise zu steuern und zu verbessern.

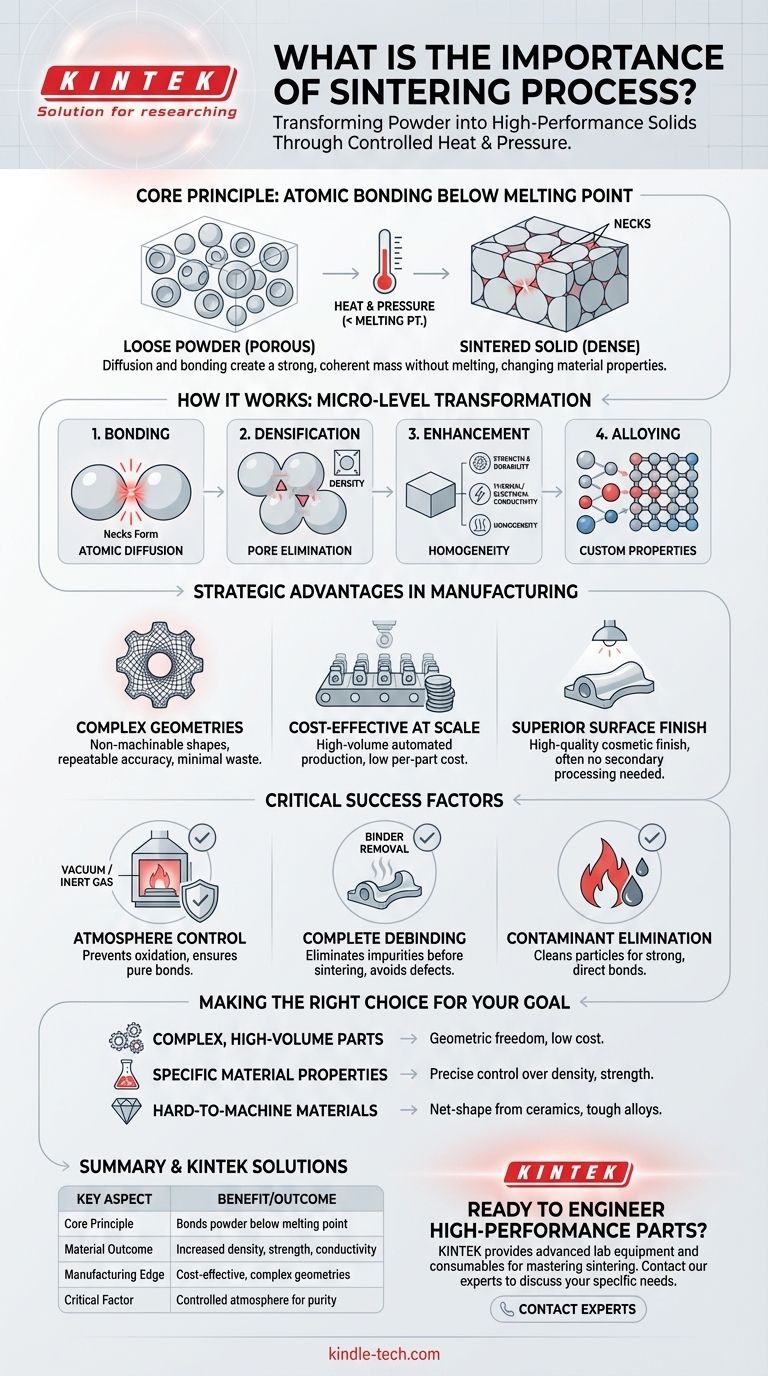

Wie das Sintern Materialien grundlegend verändert

Das Sintern wirkt auf mikroskopischer Ebene, um ein robustes Endteil aufzubauen. Der Prozess beinhaltet mehr als nur Verdichtung; es ist eine sorgfältig kontrollierte Wärmebehandlung, die die innere Struktur des Materials neu konstruiert.

Das Prinzip: Bindung unterhalb des Schmelzpunkts

Der Prozess verwendet Hitze, die hoch genug ist, um Atome anzuregen und die Diffusion zu fördern, aber unterhalb des Schmelzpunkts des Materials bleibt. Diese Energie ermöglicht es den Atomen auf den Oberflächen benachbarter Pulverpartikel, sich zu bewegen und feste Bindungen oder „Hälse“ dort zu bilden, wo sie sich berühren. Während diese Hälse wachsen, verschmelzen die einzelnen Partikel zu einer zusammenhängenden, festen Struktur.

Von porös zu dicht

Ein wichtiges Ergebnis des Sinterns ist die dramatische Reduzierung der Porosität. Das anfänglich verdichtete Pulver ist voller Hohlräume. Während des Sinterns schrumpfen diese Poren und können beseitigt werden, was zu einem dichten, stärkeren Endteil führt. Diese Dichtezunahme ist direkt mit Verbesserungen bei fast allen physikalischen Eigenschaften verbunden.

Verbesserung der Materialeigenschaften

Durch das Schließen dieser inneren Hohlräume verbessert das Sintern wichtige Eigenschaften erheblich. Eigenschaften wie mechanische Festigkeit, Haltbarkeit, Wärmeleitfähigkeit und elektrische Leitfähigkeit verbessern sich alle, wenn das Material dichter und homogener wird.

Legierungsbildung und Materialanpassung

Das Sintern bietet auch die Möglichkeit, Legierungen herzustellen. Durch das Mischen verschiedener elementarer Pulver (wie Graphit, Nickel oder Kupfer mit Eisen) erleichtert der Prozess die Diffusion dieser Elemente in das Hauptmaterial und erzeugt eine maßgeschneiderte Legierung mit spezifischen Eigenschaften, die im gesamten Teil konsistent sind.

Die strategischen Vorteile in der Fertigung

Über seine Auswirkung auf Materialien hinaus bietet das Sintern konkrete Vorteile, die es zu einem Eckpfeiler der modernen, großvolumigen Produktion machen.

Massenproduktion komplexer Geometrien

Das Sintern eignet sich hervorragend zur Herstellung von Teilen mit nicht zerspanbaren Geometrien oder komplizierten inneren Merkmalen. Da das Teil in einer Form gebildet wird, können komplexe Formen wiederholbar und genau erstellt werden, wodurch die Einschränkungen und der Abfall der subtraktiven Fertigung umgangen werden.

Kosteneffizienz im großen Maßstab

Obwohl anfängliche Werkzeuge eine Investition sein können, ist das Sintern bei großen Produktionsvolumen äußerst kosteneffizient. Der Prozess ist hochgradig automatisiert, schnell und erzeugt minimale Materialabfälle, was zu geringen Stückkosten führt.

Überlegene Oberflächengüte

Teile kommen oft mit einer hochwertigen kosmetischen Oberfläche aus dem Sinterofen, die möglicherweise keine sekundären Veredelungsprozesse erfordert. Dies reduziert die Produktionszeit und -kosten weiter.

Verständnis der kritischen Prozessfaktoren

Das Erreichen dieser Vorteile ist nicht automatisch. Der Erfolg des Sinterns hängt von der präzisen Steuerung mehrerer kritischer Variablen ab, und das Versäumnis, diese zu verwalten, kann zu fehlerhaften Teilen führen.

Die Bedeutung der Atmosphärenkontrolle

Die Sinteratmosphäre ist einer der kritischsten Faktoren. Die Verwendung eines Vakuums oder einer kontrollierten Gasumgebung verhindert Oxidation und Kontamination des Materials bei hohen Temperaturen. Eine inerte Atmosphäre stellt sicher, dass starke, reine Atombindungen entstehen können, was zu einem Produkt hoher Dichte mit überlegenen mechanischen Eigenschaften führt.

Das Risiko einer schlechten Entbinderung

Viele Pulvermetallurgieprozesse verwenden ein Bindemittel, um das Pulver nach der Verdichtung in seinem „grünen“ Zustand zu halten. Die Entbinderung ist der entscheidende Schritt, um dieses Bindemittel zu entfernen, bevor das Sintern beginnt. Wenn die Entbinderung unvollständig ist, können die zurückbleibenden Verunreinigungen den Ofen kontaminieren, Oberflächenblasen verursachen oder innere Poren erzeugen, die während des Sinterns nicht entfernt werden können, wodurch die Integrität des Teils beeinträchtigt wird.

Beseitigung von Verunreinigungen

Die Hitze des Sinterprozesses dient auch dazu, Verunreinigungen wie Schmiermittel, die während der Verdichtung verwendet wurden, abzubrennen und Oberflächenoxide auf den Pulverpartikeln zu reduzieren. Diese Reinigungsaktion ist unerlässlich, um die starken, direkten Bindungen zu erzeugen, die einem gesinterten Teil seine Festigkeit verleihen.

Die richtige Wahl für Ihr Ziel treffen

Das Sintern ist ein mächtiges Werkzeug, wenn es auf das richtige Problem angewendet wird. Ihr spezifisches Ziel bestimmt, ob es der optimale Herstellungsprozess für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in großen Mengen liegt: Das Sintern bietet unübertroffene geometrische Freiheit und Wiederholbarkeit zu geringen Stückkosten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Der Prozess ermöglicht eine präzise Kontrolle über Dichte, Festigkeit und Leitfähigkeit durch Steuerung der Pulverzusammensetzung und Ofenatmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von schwer zerspanbaren Materialien liegt: Das Sintern ist eine unerlässliche Methode zur Herstellung von Formteilen aus Keramiken oder zähen Metalllegierungen, die auf andere Weise nur schwer zu verarbeiten sind.

Letztendlich ermöglicht Ihnen das Verständnis des Sinterns, traditionelle Fertigungsbeschränkungen zu überwinden und Teile mit präzise entwickelter Leistung zu konstruieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil/Ergebnis |

|---|---|

| Grundprinzip | Bindet Pulverpartikel unterhalb des Schmelzpunkts |

| Materialergebnis | Erhöhte Dichte, Festigkeit und Leitfähigkeit |

| Fertigungsvorteil | Kostengünstige Herstellung komplexer Geometrien |

| Kritischer Faktor | Kontrollierte Atmosphäre für Reinheit und Festigkeit |

Bereit, Hochleistungsteile mit Präzisionssinterung zu konstruieren?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung des Sinterprozesses unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unsere Lösungen helfen Ihnen, überlegene Dichte, Festigkeit und komplexe Geometrien zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinter- und Materialwissenschaftsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen