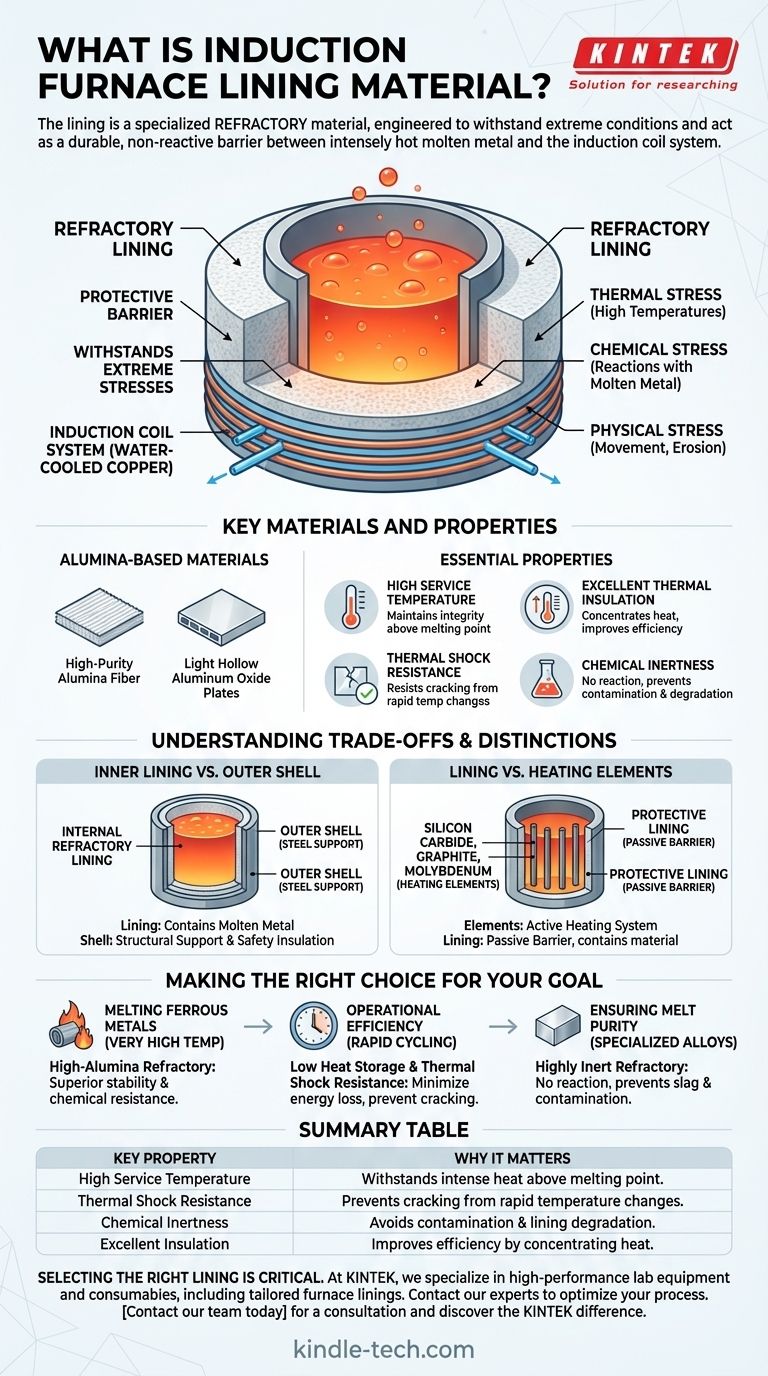

In einem Induktionsofen besteht die Auskleidung aus einer speziellen Materialkategorie, die als Feuerfestmaterialien bekannt ist. Dies sind konstruierte Materialien, wie hochreines Aluminiumoxid oder andere feuerfeste Platten, die extremen Bedingungen standhalten sollen. Die wichtigste Funktion der Auskleidung besteht darin, als dauerhafte, nicht reaktive Barriere zwischen dem intensiv heißen, geschmolzenen Metall und dem lebenswichtigen Induktionsspulensystem des Ofens zu dienen.

Bei der Wahl der Auskleidung eines Induktionsofens geht es nicht um einfache Isolierung. Es ist eine kritische technische Entscheidung, ein spezifisches feuerfestes Material auszuwählen, das enormen thermischen, chemischen und physikalischen Belastungen standhält, um die Kernkomponenten des Ofens zu schützen und die Reinheit der Schmelze zu gewährleisten.

Die Kernfunktion der feuerfesten Auskleidung

Die Auskleidung ist wohl eine der wichtigsten Komponenten in einem Induktionsofen und dient als erste und letzte Verteidigungslinie während des Betriebs. Ihre Leistung wirkt sich direkt auf Sicherheit, Effizienz und Produktqualität aus.

Eine Schutzbarriere

Die Hauptaufgabe der Auskleidung besteht darin, das geschmolzene Metall einzuschließen und die Induktionsspule zu schützen. Direkter Kontakt zwischen der Schmelze und der wassergekühlten Kupferwicklung wäre katastrophal, und die feuerfeste Auskleidung verhindert dies.

Extremen Belastungen standhalten

Das Auskleidungsmaterial wird ständig einer Kombination von Kräften ausgesetzt. Es muss intensivem thermischem Stress durch hohe Temperaturen, chemischem Stress durch mögliche Reaktionen mit dem geschmolzenen Metall und physikalischem Stress durch Bewegung und Erosion der Beschickung standhalten.

Wichtige Materialien und ihre Eigenschaften

Obwohl der allgemeine Begriff „Feuerfestmaterial“ lautet, basiert die spezifische Materialwahl auf der beabsichtigten Anwendung, insbesondere auf der Art des zu schmelzenden Metalls (Eisen- oder Nichteisenmetall).

Aluminiumoxid-basierte Materialien

Für viele Anwendungen werden Materialien wie hochreine Aluminiumoxidfasern und leichte Hohl-Aluminiumoxidplatten verwendet. Diese werden für ihre hohe Leistung und Zuverlässigkeit bei Hitze geschätzt.

Wesentliche Materialeigenschaften

Die Wirksamkeit einer Auskleidung wird durch einige Schlüsseleigenschaften definiert:

- Hohe Betriebstemperatur: Das Material muss seine strukturelle Integrität weit über den Schmelzpunkt des Metalls hinaus beibehalten.

- Ausgezeichnete Wärmeisolierung: Eine gute Isolierung hält die Wärme in der Schmelze konzentriert, was die Energieeffizienz verbessert und externe Komponenten schützt.

- Thermischer Schockwiderstand: Die Auskleidung muss Rissbildung oder Abplatzungen widerstehen, wenn sie den schnellen Temperaturänderungen ausgesetzt wird, die beim Ofenbetrieb auftreten.

- Chemische Inertheit: Eine hochwertige Auskleidung reagiert nicht mit dem geschmolzenen Metall. Dies verhindert eine Verunreinigung des Endprodukts und vermeidet die Zersetzung der Auskleidung selbst, eine häufige Ursache für Schlackenbildung.

Verständnis der Kompromisse und Unterschiede

Es ist leicht, die verschiedenen Komponenten eines Ofensystems zu verwechseln. Die Klärung ihrer unterschiedlichen Rollen ist entscheidend für das Verständnis des Gesamtdesigns.

Innenverkleidung vs. Außenhülle

Die innere feuerfeste Auskleidung unterscheidet sich grundlegend von der Außenhülle des Ofens. Die Hülle besteht typischerweise aus hochwertigem Stahl und dient der strukturellen Unterstützung, während ihre eigene Isolationsschicht dazu dient, die Außenseite sicher berührbar zu halten.

Auskleidung vs. Heizelemente

Bei einigen Ofenkonstruktionen werden Materialien wie Siliziumkarbidstäbe, Graphit oder Molybdänbänder verwendet. Es ist wichtig zu erkennen, dass dies typischerweise Heizelemente und nicht die schützende Auskleidung sind, die das geschmolzene Material enthält. Die Auskleidung ist die passive Barriere, während die Elemente Teil des aktiven Heizsystems sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Auskleidungsmaterials wird durch das spezifische betriebliche Ziel bestimmt. Die Eigenschaften des Feuerfestmaterials müssen an die Anforderungen des Prozesses angepasst werden.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Eisenmetallen bei sehr hohen Temperaturen liegt: Sie benötigen ein hoch-aluminiumoxidhaltiges Feuerfestmaterial, das für seine überlegene Hochtemperaturstabilität und chemische Beständigkeit bekannt ist.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und schnellem Zyklusbetrieb liegt: Eine Auskleidung mit geringer Wärmespeicherkapazität und ausgezeichneter thermischer Schockbeständigkeit ist entscheidend, um Energieverluste zu minimieren und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Schmelzreinheit für spezielle Legierungen liegt: Entscheidend ist die Auswahl eines hoch inerten Feuerfestmaterials, das nicht mit Ihrer spezifischen Metallcharge reagiert oder zur Schlackenbildung beiträgt.

Letztendlich ist das richtige Auskleidungsmaterial eine sorgfältig konstruierte Wahl, die sich direkt auf die Sicherheit, Effizienz und Qualität Ihrer Schmelzprozesse auswirkt.

Zusammenfassungstabelle:

| Wichtige Eigenschaft | Warum sie für die Auskleidung wichtig ist |

|---|---|

| Hohe Betriebstemperatur | Hält intensiver Hitze weit über dem Schmelzpunkt des Metalls stand. |

| Thermischer Schockwiderstand | Verhindert Rissbildung durch schnelle Temperaturänderungen während des Betriebs. |

| Chemische Inertheit | Vermeidet die Verunreinigung der Schmelze und verhindert die Zersetzung der Auskleidung. |

| Ausgezeichnete Isolierung | Verbessert die Energieeffizienz, indem die Wärme in der Schmelze konzentriert wird. |

Die Auswahl der richtigen feuerfesten Auskleidung ist entscheidend für die Leistung und Sicherheit Ihres Ofens. Bei KINTEK sind wir spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Ofenauskleidungen, die auf Ihre spezifische Anwendung zugeschnitten sind – ob Sie Eisenmetalle schmelzen, Effizienz priorisieren oder höchste Schmelzreinheit gewährleisten möchten. Unsere Experten helfen Ihnen bei der Auswahl des idealen Materials, um Ihre Investition zu schützen und Ihren Prozess zu optimieren. Kontaktieren Sie unser Team noch heute für eine Beratung und entdecken Sie den KINTEK-Unterschied in Zuverlässigkeit und Support.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Was ist ein Kanalinduktionsofen? Ein Leitfaden für effizientes Metallhalten und -schmelzen

- Kann man Kupfer mit Induktion schmelzen? Präzises Schmelzen mit hoher Reinheit erreichen

- Was ist die Funktion des VIM-Verfahrens bei der Schmelze von Ni-Ti-Legierungen? Gewährleistung chemischer Reinheit und Verhinderung von Oxidation

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens bei der Herstellung von MoNiCr-Legierungen? Gewährleistung von Reinheit & Präzision

- Was sind die Einschränkungen des Induktionslötens? Hohe Kosten, geometrische Einschränkungen und mehr

- Wie präzise ist das Vakuumgießen? Erreichen Sie hochpräzise Prototypen und Kleinserienfertigung

- Welche Art von Transformator wird in einem Induktionsofen verwendet? Das Kernprinzip der Induktionserwärmung entschlüsselt

- Was ist VIM in der Stahlherstellung? Entdecken Sie den Prozess für ultrareine, hochleistungsfähige Legierungen