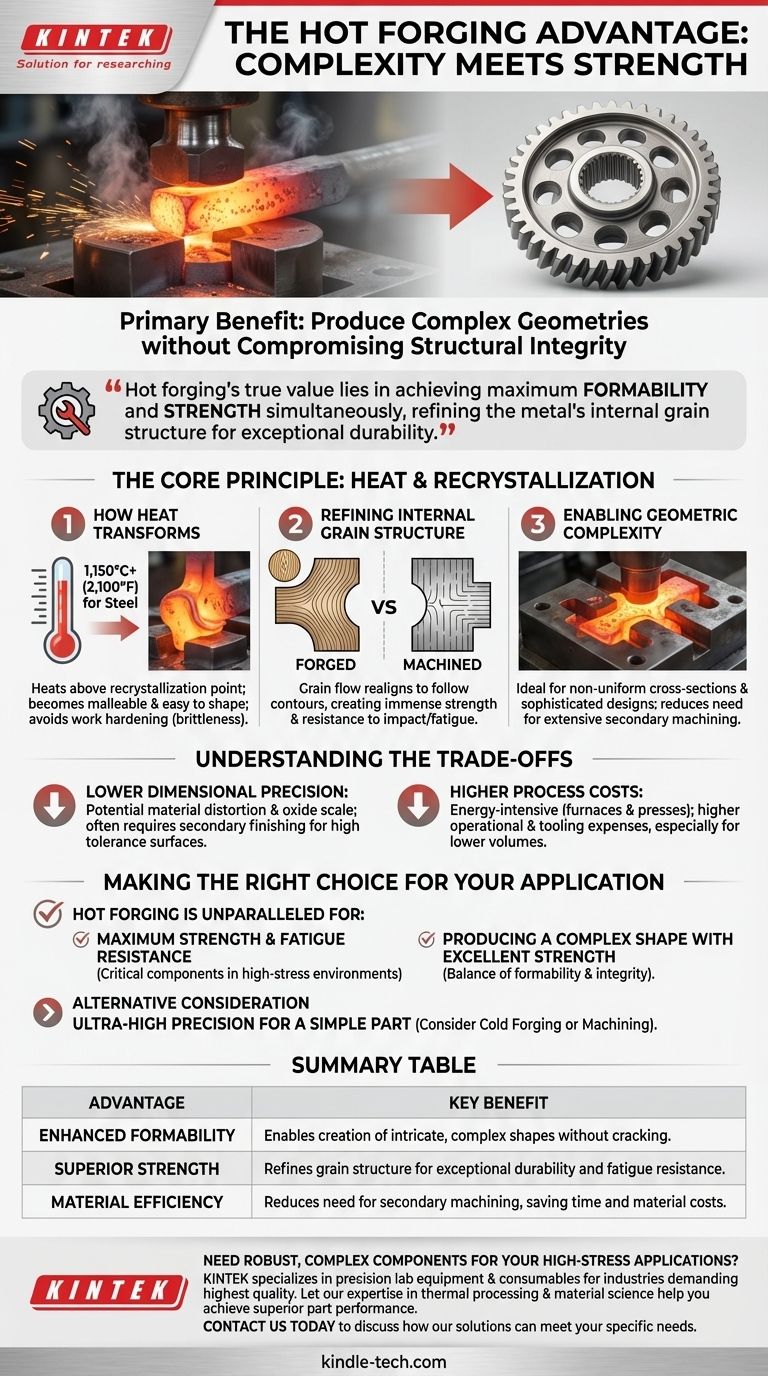

Der Hauptvorteil der Warmumformung ist ihre einzigartige Fähigkeit, Teile mit komplexen Geometrien herzustellen, ohne die strukturelle Integrität des Materials zu beeinträchtigen. Durch das Erhitzen des Metalls über seine Rekristallisationstemperatur wird es deutlich duktiler und leichter formbar, was komplizierte Designs ermöglicht, die mit anderen hochfesten Fertigungsmethoden schwierig oder unmöglich zu realisieren wären.

Der wahre Wert der Warmumformung liegt darin, maximale Formbarkeit und Festigkeit gleichzeitig zu erreichen. Während andere Verfahren das eine oder das andere bieten mögen, verfeinert die Warmumformung die innere Kornstruktur des Metalls, während es komplexe Formen annimmt, was zu einem Endprodukt führt, das sowohl geometrisch komplex als auch außergewöhnlich langlebig ist.

Das Kernprinzip: Wärme und Rekristallisation

Wie Wärme das Material transformiert

Die Warmumformung beinhaltet das Erhitzen eines Metallwerkstücks, wie Stahl oder Titan, auf eine Temperatur oberhalb seines Rekristallisationspunkts – oft über 1.150 °C (2.100 °F) für Stahl.

Bei dieser Temperatur schmilzt das Metall nicht. Stattdessen nimmt es einen plastischen Zustand an, wodurch es wesentlich formbarer und leichter mit Druckkräften einer Presse oder eines Hammers zu formen ist.

Dieser Prozess vermeidet die Kaltverfestigung, ein Phänomen, bei dem die Verformung von Metall bei niedrigeren Temperaturen seine Härte erhöht, aber seine Duktilität verringert, wodurch es spröde und anfällig für Risse unter Belastung wird.

Verfeinerung der inneren Kornstruktur

Die wahre Genialität des Schmiedens liegt in dem, was auf mikroskopischer Ebene geschieht. Wie die Maserung in einem Stück Holz hat Metall einen inneren Kornfluss.

Während des Warmumformprozesses richten die Druckkräfte diesen Kornfluss an die Konturen des Teils an. Diese kontinuierliche, ununterbrochene Kornstruktur erzeugt ein Bauteil mit immenser Festigkeit, Duktilität und Widerstandsfähigkeit gegen Stöße und Ermüdung.

Im Gegensatz dazu schneiden Prozesse wie die Zerspanung diese Körner durch und erzeugen Schwachstellen, während das Gießen eine zufällige und daher schwächere Kornstruktur erzeugt.

Ermöglichung geometrischer Komplexität

Da sich das erhitzte Material so leicht verformt, ist die Warmumformung ideal für die Herstellung von Teilen mit ungleichmäßigen Querschnitten und anspruchsvollen Designs.

Der Prozess ermöglicht es dem Metall, die komplizierten Details des Gesenks vollständig auszufüllen. Diese Fähigkeit reduziert oder eliminiert oft die Notwendigkeit einer umfangreichen Nachbearbeitung, was sowohl Zeit als auch Materialkosten für komplexe Bauteile spart.

Die Kompromisse verstehen

Geringere Maßgenauigkeit

Die intensive Hitze und die anschließende Abkühlung bei der Warmumformung können zu Materialverzug und zur Bildung einer Oxidschicht auf der Oberfläche führen.

Infolgedessen weisen warmumgeformte Teile im Allgemeinen größere Toleranzen und eine rauere Oberfläche auf als kaltumgeformte oder bearbeitete Teile. Für Oberflächen, die eine hohe Präzision erfordern, ist oft ein sekundärer Bearbeitungsschritt erforderlich.

Höhere Prozesskosten

Die Warmumformung ist ein energieintensiver Prozess. Der Bedarf an großen Öfen zum Erhitzen der Werkstücke und leistungsstarken Pressen zum Formen führt zu höheren Betriebs- und Werkzeugkosten.

Zusätzlich können spezielle Handhabungs- und Abschreckvorrichtungen erforderlich sein, was die Gesamtkosten erhöht, insbesondere bei geringeren Produktionsmengen.

Materialbeschränkungen

Obwohl vielseitig, sind nicht alle Metalle für die Warmumformung geeignet. Der Prozess erfordert eine sorgfältige Temperaturkontrolle, um nachteilige metallurgische Veränderungen zu vermeiden.

Ein präzises Wärmemanagement ist entscheidend, um Probleme wie Überhitzung, die die Materialeigenschaften verschlechtern kann, oder Oberflächenoxidation, die die Qualität des Endteils beeinträchtigen kann, zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Fertigungsverfahrens erfordert ein Abwägen der Anforderungen Ihres Designs mit den inhärenten Stärken und Schwächen jeder Methode. Die Warmumformung ist eine leistungsstarke Option, wenn die richtigen Bedingungen erfüllt sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Die Warmumformung ist unübertroffen für kritische Komponenten in Umgebungen mit hoher Beanspruchung, wie z. B. Automobilgetriebe, Motorkomponenten und Luft- und Raumfahrt-Strukturteile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Form mit ausgezeichneter Festigkeit liegt: Die Warmumformung ist die ideale Wahl, da sie ein Gleichgewicht aus Formbarkeit und struktureller Integrität bietet, das das Gießen nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Präzision für ein einfaches Teil liegt: Sie sollten die Kaltumformung oder Zerspanung in Betracht ziehen, da die Warmumformung wahrscheinlich eine Nachbearbeitung erfordert, um sehr enge Toleranzen einzuhalten.

Durch das Verständnis dieser Prinzipien können Sie den Prozess, der das optimale Gleichgewicht aus Festigkeit, Komplexität und Kosten für Ihr Projekt liefert, souverän auswählen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verbesserte Formbarkeit | Ermöglicht die Herstellung komplexer, komplizierter Formen ohne Rissbildung. |

| Überragende Festigkeit | Verfeinert die Kornstruktur für außergewöhnliche Haltbarkeit und Ermüdungsbeständigkeit. |

| Materialeffizienz | Reduziert den Bedarf an Nachbearbeitung, spart Zeit und Materialkosten. |

Benötigen Sie robuste, komplexe Komponenten für Ihre Hochstress-Anwendungen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bedient Branchen, die höchste Qualität verlangen. Lassen Sie sich von unserer Expertise in der thermischen Verarbeitung und Materialwissenschaft helfen, eine überragende Teileleistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Warum ist Presskraft beim Sintern wichtig? Erzielen Sie dichtere, stärkere Materialien schneller

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was passiert, wenn man heißes Metall komprimiert? Ein Leitfaden zur plastischen Verformung & Rekristallisation