Im Kern ist die Kalzinierung ein Wärmebehandlungsprozess, der darauf abzielt, ein festes Material durch die Entfernung flüchtiger Substanzen zu reinigen oder umzuwandeln. Dabei wird das Material in einer kontrollierten Atmosphäre mit begrenzter oder keiner Luft auf eine hohe Temperatur, aber unterhalb seines Schmelzpunktes, erhitzt, um Verunreinigungen wie Wasser, Kohlendioxid oder Schwefel auszutreiben.

Der grundlegende Zweck der Kalzinierung besteht nicht nur darin, eine Substanz zu erhitzen, sondern eine spezifische chemische oder physikalische Veränderung herbeizuführen – sie in eine stabilere, konzentriertere oder reaktivere Form für die weitere Verarbeitung umzuwandeln.

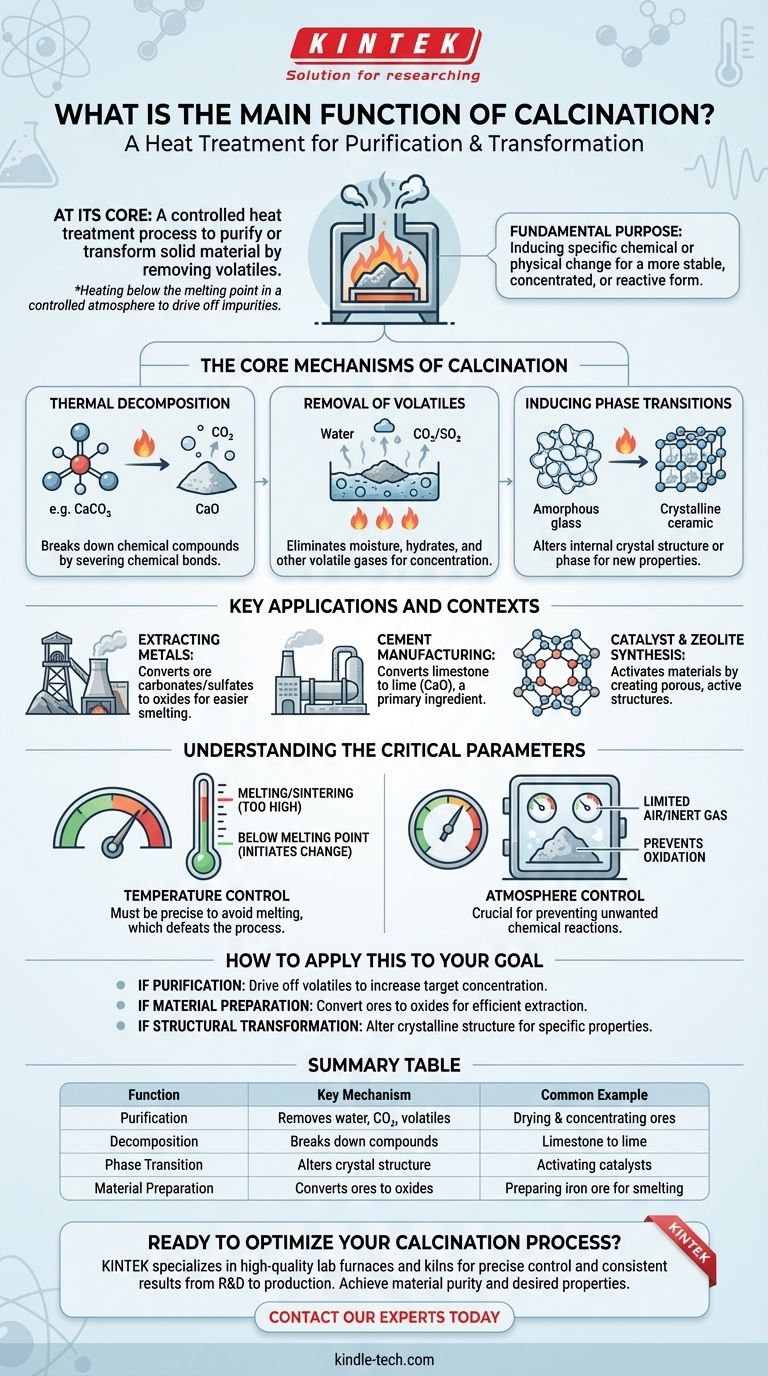

Die Kernmechanismen der Kalzinierung

Die Kalzinierung erzielt ihre Ergebnisse durch mehrere wichtige thermische Effekte. Das Verständnis dieser Mechanismen zeigt, warum sie ein so grundlegender Prozess in der Materialwissenschaft und Metallurgie ist.

Thermische Zersetzung

Die häufigste Funktion ist die Zersetzung chemischer Verbindungen. Durch die Anwendung von Wärme liefert die Kalzinierung die Energie, die zum Trennen chemischer Bindungen erforderlich ist, wodurch eine Substanz in einfachere Komponenten zerfällt.

Ein klassisches Beispiel ist der Zerfall von Metallcarbonaten, wie Kalkstein (Calciumcarbonat), in ein Metalloxid und Kohlendioxidgas, das dann ausgetrieben wird.

Entfernung von flüchtigen Stoffen

Dieser Prozess ist sehr effektiv bei der Entfernung jeder Substanz, die verdampft werden kann. Dies umfasst physikalisch absorbiertes Wasser von der Oberfläche eines Materials.

Es entfernt auch chemisch gebundenes Wasser (Hydrate) und andere flüchtige Gase wie Kohlendioxid oder Schwefeldioxid, wodurch ein konzentrierteres und gereinigteres Feststoff zurückbleibt.

Induzierung von Phasenübergängen

Über die Reinigung hinaus kann die Kalzinierung verwendet werden, um die innere Struktur eines Materials zu verändern. Die kontrollierte Anwendung von Wärme kann dazu führen, dass eine Substanz ihre Kristallstruktur oder Phase ändert.

Zum Beispiel wird sie bei der Entglasung von Glas verwendet, um das amorphe, nichtkristalline Glas absichtlich in eine kristalline Keramik mit anderen Eigenschaften umzuwandeln.

Schlüsselanwendungen und Kontexte

Kalzinierung ist keine obskure Labortechnik; sie ist ein kritischer Schritt in vielen großtechnischen Industrieprozessen.

Gewinnung von Metallen aus Erzen

Dies ist die bekannteste Anwendung. Erze werden oft als Carbonate oder Sulfate abgebaut. Die Kalzinierung wandelt diese Erze in Metalloxide um, die in einem späteren Schmelzprozess viel einfacher chemisch zu reinem Metall reduziert werden können.

Zementherstellung

Die Zementproduktion ist stark auf die Kalzinierung angewiesen. Kalkstein (CaCO3) wird in einem Ofen erhitzt, um Kalk (CaO) zu produzieren, einen Hauptbestandteil von Zement. Diese einzelne Anwendung stellt eine der größten Nutzungen des Kalzinierungsprozesses weltweit dar.

Katalysator- und Zeolithsynthese

In der chemischen Industrie wird die Kalzinierung zur Aktivierung von Materialien eingesetzt. Zum Beispiel bei der Synthese von Zeolithen (die als Katalysatoren und Adsorbentien verwendet werden) entfernt die Kalzinierung Platzhalterionen wie Ammonium, wodurch die poröse, chemisch aktive Struktur entsteht, für die das Material bekannt ist.

Verständnis der kritischen Parameter

Der Erfolg der Kalzinierung hängt von der präzisen Kontrolle über zwei Hauptfaktoren ab. Fehler hierbei können das Material ruinieren oder den Prozess unwirksam machen.

Die kritische Rolle der Temperatur

Die Temperatur muss sorgfältig kalibriert werden. Sie muss hoch genug sein, um die gewünschte Zersetzung oder Phasenänderung einzuleiten, aber muss unterhalb des Schmelzpunktes des Materials bleiben.

Ist die Temperatur zu hoch, kann das Material schmelzen oder sintern (zu einer festen Masse verschmelzen), was die Entfernung flüchtiger Stoffe verhindert und den Zweck des Prozesses zunichtemacht.

Die Bedeutung der Atmosphärenkontrolle

Die Kalzinierung wird typischerweise in Abwesenheit oder bei begrenzter Luftzufuhr durchgeführt. Dies ist entscheidend, um unerwünschte chemische Reaktionen, insbesondere Oxidation, zu verhindern.

In einigen Spezialfällen wird eine kontrollierte Menge Luft zugeführt, um eine spezifische, partielle Oxidation zu erreichen, aber die Atmosphäre ist immer ein bewusst gesteuerter Parameter, kein nachträglicher Gedanke.

Wie Sie dies auf Ihr Ziel anwenden können

Das Ziel Ihres Kalzinierungsprozesses bestimmt Ihren operativen Fokus.

- Wenn Ihr Hauptaugenmerk auf der Reinigung liegt: Ihr Hauptziel ist es, Wasser, Carbonate oder andere flüchtige Verunreinigungen auszutreiben, um die Konzentration Ihrer Zielverbindung zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Materialvorbereitung liegt: Die Kalzinierung ist Ihr wesentlicher erster Schritt, um Erze in Oxide umzuwandeln und sie chemisch für eine effiziente Reduktion zu Metall vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Transformation liegt: Verwenden Sie die Kalzinierung, um die kristalline Struktur eines Materials präzise zu verändern, z. B. bei der Aktivierung eines Katalysators oder der Herstellung von Glaskeramiken.

Letztendlich ist die Kalzinierung ein grundlegender thermischer Prozess, der verwendet wird, um den chemischen und physikalischen Zustand fester Materialien präzise zu steuern.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Häufiges Beispiel |

|---|---|---|

| Reinigung | Entfernt Wasser, CO₂ und andere flüchtige Stoffe | Trocknen und Konzentrieren von Erzen |

| Zersetzung | Zersetzt Verbindungen (z. B. Carbonate) | Umwandlung von Kalkstein (CaCO₃) in Kalk (CaO) |

| Phasenübergang | Verändert die Kristallstruktur | Aktivierung von Katalysatoren oder Herstellung von Glaskeramiken |

| Materialvorbereitung | Wandelt Erze in Oxide zur Metallgewinnung um | Vorbereitung von Eisenerz zum Schmelzen |

Bereit, Ihren Kalzinierungsprozess zu optimieren?

Die Kalzinierung ist ein entscheidender Schritt zur Erzielung von Materialreinheit und gewünschten Eigenschaften. Ob Sie neue Katalysatoren entwickeln, Erze verarbeiten oder fortschrittliche Keramiken herstellen, die richtige Ausrüstung ist für eine präzise Temperatur- und Atmosphärenkontrolle unerlässlich.

KINTEK ist spezialisiert auf hochwertige Laboröfen und Brennöfen, die für eine zuverlässige und effiziente Kalzinierung ausgelegt sind. Unsere Lösungen helfen Ihnen dabei:

- Konsistente Ergebnisse mit präziser Temperaturkontrolle zu erzielen.

- Die Prozessintegrität mit Optionen für kontrollierte Atmosphäre zu gewährleisten.

- Ihre Operationen von F&E bis zur Produktion zu skalieren.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Kalzinierungslösung für Ihre Labor- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen