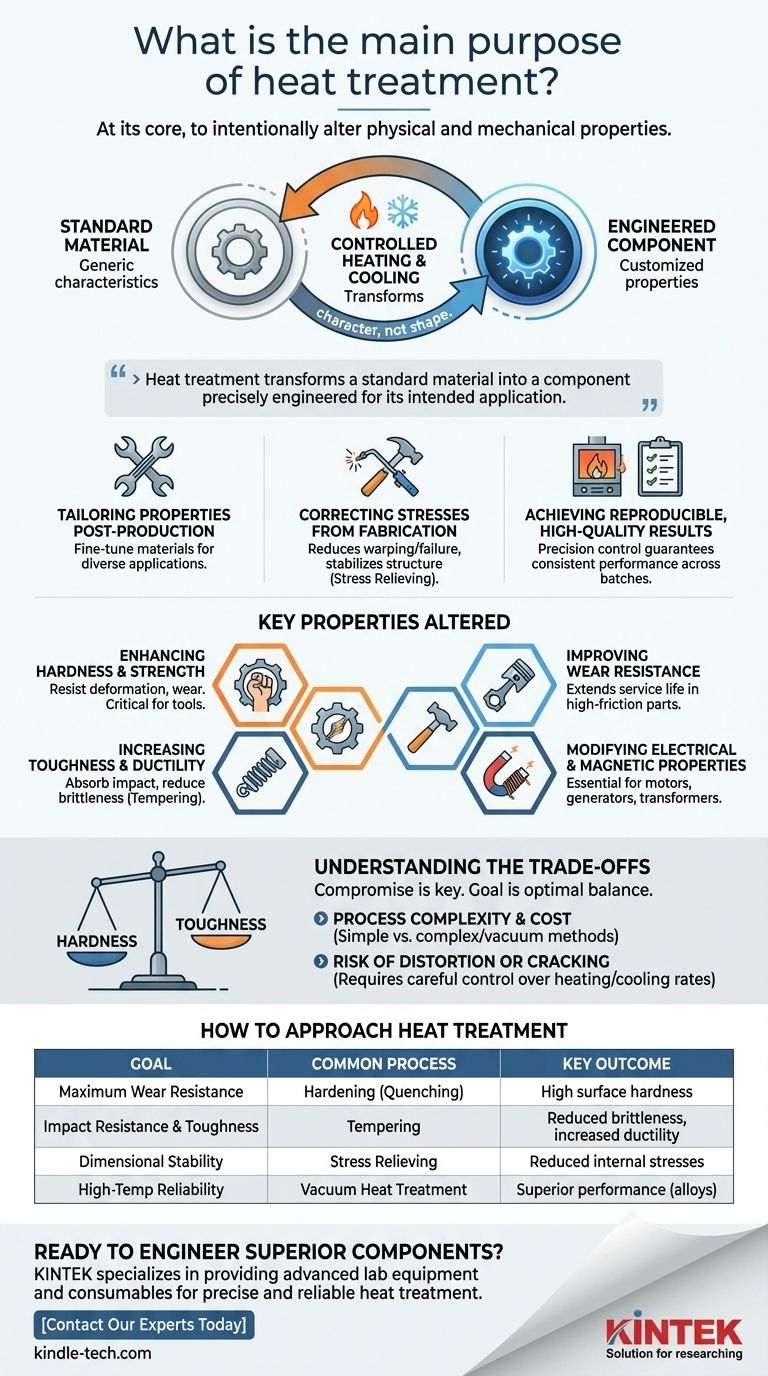

Im Wesentlichen besteht der Hauptzweck der Wärmebehandlung darin, die physikalischen und mechanischen Eigenschaften eines Materials gezielt zu verändern. Es handelt sich um einen hochkontrollierten Prozess des Erhitzens und Abkühlens von Metallen, um deren innere mikroskopische Struktur zu verändern, sodass Ingenieure Eigenschaften wie Härte, Festigkeit und Duktilität an spezifische Leistungsanforderungen anpassen können.

Bei der Wärmebehandlung geht es nicht darum, die Form eines Metalls zu verändern, sondern seinen Charakter grundlegend zu verändern. Sie wandelt ein Standardmaterial in eine Komponente um, die präzise für ihren Verwendungszweck konstruiert ist, sei es extreme Härte, Flexibilität oder Spannungsfestigkeit.

Warum die Wärmebehandlung ein kritischer Fertigungsschritt ist

Die Wärmebehandlung ist ein grundlegender Prozess in der Metallurgie, da sie eine Materialanpassung ermöglicht, die sonst unmöglich wäre. Sie ermöglicht die Herstellung von Teilen, die anspruchsvollen Betriebsbedingungen standhalten können.

Materialeigenschaften nach der Produktion zuschneiden

Stahl desselben Typs kann durch Wärmebehandlung für sehr unterschiedliche Anwendungen geeignet gemacht werden. Der Prozess ermöglicht es Ihnen, ein bereits geformtes Metallteil fein abzustimmen, um die gewünschte Balance aus Festigkeit, Zähigkeit und Haltbarkeit zu erreichen.

Spannungen aus der Fertigung korrigieren

Fertigungsprozesse wie Schweißen, Bearbeiten oder Warmumformung führen erhebliche innere Spannungen in ein Material ein. Diese Spannungen können zu Verzug oder vorzeitigem Versagen führen. Die Wärmebehandlung, insbesondere die Spannungsarmglühung, stabilisiert die innere Struktur und reduziert diese Risiken.

Reproduzierbare, qualitativ hochwertige Ergebnisse erzielen

Moderne Wärmebehandlung wird in präzise gesteuerten Öfen durchgeführt, die Temperatur und Abkühlraten regeln. Diese Präzision stellt sicher, dass jede Komponente einer Charge exakt die gleichen Eigenschaften aufweist, was eine reproduzierbare und zuverlässige Leistung für kritische Teile in Sektoren wie Luft- und Raumfahrt sowie Automobilindustrie garantiert.

Die wichtigsten durch Wärmebehandlung veränderten Eigenschaften

Das Ziel jedes Wärmebehandlungsprozesses ist die Modifikation einer oder mehrerer wichtiger Materialeigenschaften. Die häufigsten Zielsetzungen fallen in einige Schlüsselkategorien.

Härte und Festigkeit verbessern

Einer der häufigsten Anwendungsfälle der Wärmebehandlung ist die Erhöhung der Härte und Festigkeit eines Materials. Dies erhöht die Fähigkeit einer Komponente, Verformung, Kratzern und Verschleiß zu widerstehen, was für Werkzeuge, Lager und Zahnräder von entscheidender Bedeutung ist.

Zähigkeit und Duktilität erhöhen

Obwohl Härte wichtig ist, kann sie manchmal zu Sprödigkeit führen. Prozesse wie das Anlassen werden nach einer Härtebehandlung eingesetzt, um die Zähigkeit eines Materials – seine Fähigkeit, Stöße ohne Bruch aufzunehmen – und seine Duktilität zu erhöhen.

Verschleißfestigkeit verbessern

Bei Komponenten, die ständiger Reibung ausgesetzt sind, kann die Wärmebehandlung verwendet werden, um eine sehr harte, verschleißfeste Oberfläche zu erzeugen. Dies verlängert die Lebensdauer von Teilen in Motoren und anderen Maschinen erheblich.

Elektrische und magnetische Eigenschaften modifizieren

Über mechanische Eigenschaften hinaus kann die Wärmebehandlung auch zur Verbesserung der elektrischen Leitfähigkeit oder der magnetischen Eigenschaften eines Materials eingesetzt werden. Dies ist unerlässlich für Komponenten in Elektromotoren, Generatoren und Transformatoren.

Die Kompromisse verstehen

Die Wärmebehandlung ist ein mächtiges Werkzeug, erfordert jedoch die Abwägung konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend für fundierte technische Entscheidungen.

Der Kompromiss zwischen Härte und Zähigkeit

Der grundlegendste Kompromiss in der Metallurgie besteht zwischen Härte und Zähigkeit. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Zähigkeit, wodurch es spröder wird. Das Ziel ist oft nicht die Maximierung einer Eigenschaft, sondern das Finden der optimalen Balance für die Anwendung.

Prozesskomplexität und Kosten

Einfache Wärmebehandlungen sind Routine und kostengünstig. Um jedoch Spitzenleistungen für anspruchsvolle Anwendungen – wie Triebwerkskomponenten in der Luft- und Raumfahrt – zu erzielen, sind komplexe Verfahren wie die Vakuumwärmebehandlung erforderlich. Dies erhöht die Kosten und die Komplexität der Fertigung erheblich.

Risiko von Verzug oder Rissbildung

Allein der Vorgang des Erhitzens und Abkühlens eines Materials kann zu Verzug oder sogar Rissen führen, wenn er nicht korrekt durchgeführt wird. Der Prozess erfordert eine sorgfältige Kontrolle der Aufheizgeschwindigkeiten, Haltezeiten und Abkühlmethoden, um die Komponente, die verbessert werden soll, nicht zu beschädigen.

So gehen Sie die Wärmebehandlung für Ihr Ziel an

Die richtige Wärmebehandlungsstrategie hängt vollständig von der geforderten Endleistung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Ein Härteverfahren, wie das Abschrecken, ist Ihr Ausgangspunkt, um eine hohe Oberflächenhärte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Brüchen bei Stößen liegt: Ein Prozess wie das Anlassen ist entscheidend, um die Zähigkeit zu erhöhen, auch wenn dies die maximale Härte leicht reduziert.

- Wenn Ihr Hauptaugenmerk auf der Dimensionsstabilität nach dem Schweißen oder Bearbeiten liegt: Die Spannungsarmglühung ist unerlässlich, um innere Spannungen zu entfernen, die im Laufe der Zeit zu Verzug führen könnten.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in extremen Umgebungen liegt: Spezialisierte Methoden wie die Vakuumwärmebehandlung für Hochleistungslegierungen sind erforderlich, um hohen Temperaturen und Belastungen standzuhalten.

Letztendlich verwandelt die Wärmebehandlung ein generisches Material in eine Hochleistungskomponente, die für ihren spezifischen Zweck konstruiert ist.

Zusammenfassungstabelle:

| Ziel | Übliches Wärmebehandlungsverfahren | Wichtigstes Ergebnis |

|---|---|---|

| Maximale Verschleißfestigkeit | Härten (Abschrecken) | Hohe Oberflächenhärte |

| Stoßfestigkeit & Zähigkeit | Anlassen | Reduzierte Sprödigkeit, erhöhte Duktilität |

| Dimensionsstabilität | Spannungsarmglühen | Reduzierte innere Spannungen aus der Fertigung |

| Zuverlässigkeit bei hohen Temperaturen/Extremumgebungen | Vakuumwärmebehandlung | Überlegene Leistung für Luft- und Raumfahrt-/Automobillegierungen |

Bereit für die Konstruktion überlegener Komponenten?

Die Wärmebehandlung ist der Schlüssel zur Freisetzung des vollen Potenzials Ihrer Materialien und verwandelt Standardteile in Hochleistungskomponenten, die für Ihre spezifische Anwendung maßgeschneidert sind. Ob Sie die Verschleißfestigkeit verbessern, die Zähigkeit erhöhen oder die Dimensionsstabilität gewährleisten müssen, der richtige Prozess ist entscheidend.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für eine präzise und zuverlässige Wärmebehandlung erforderlich sind. Unsere Lösungen helfen Ihnen, reproduzierbare, qualitativ hochwertige Ergebnisse für anspruchsvolle Sektoren wie Luft- und Raumfahrt und Automobilindustrie zu erzielen.

Lassen Sie uns besprechen, wie wir Ihre materialwissenschaftlichen Ziele unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Dehnt sich Metall beim Erhitzen oder Abkühlen aus? Die Wissenschaft der Wärmeausdehnung erklärt

- Welche Faktoren beeinflussen das Schmelzen? Beherrschen Sie Temperatur, Druck und Chemie für hochwertige Ergebnisse

- Wofür wird ein Laborofen (Furnace) in einem Chemielabor verwendet? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung