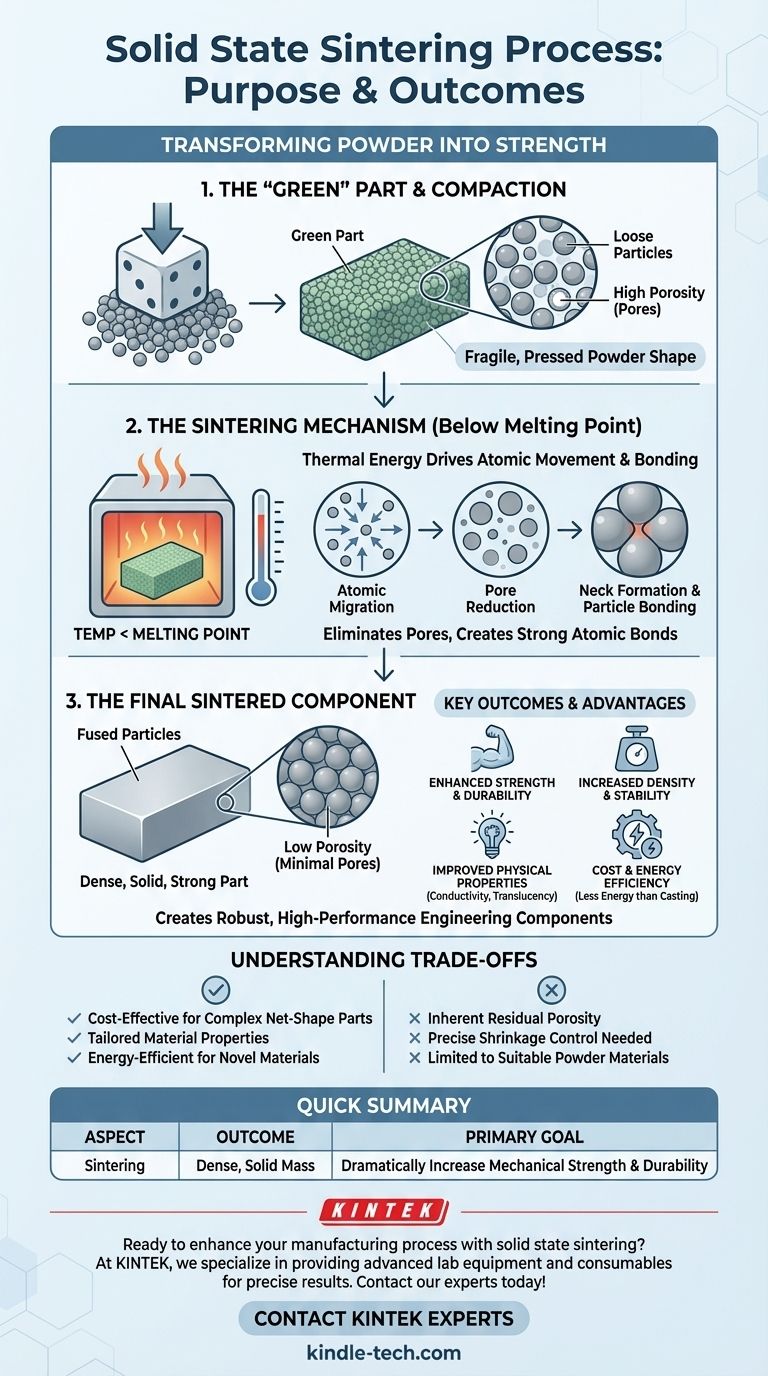

Der Hauptzweck des Festphasensinterprozesses ist es, ein verdichtetes Pulver in eine dichte, feste Masse umzuwandeln, wodurch seine mechanische Festigkeit und Stabilität erheblich erhöht werden. Dies wird durch Erhitzen bei einer Temperatur unterhalb des Schmelzpunktes des Materials erreicht, wodurch sich die einzelnen Partikel miteinander verbinden.

Im Kern ist das Sintern der entscheidende Schritt, der eine zerbrechliche, gepresste Pulverform – bekannt als „Grünling“ – in ein starkes, stabiles und funktionales technisches Bauteil umwandelt, indem innere Poren eliminiert und starke atomare Bindungen zwischen den Partikeln geschaffen werden.

Vom Pulver zum Teil: Der Sintermechanismus

Sintern ist nicht nur das Erhitzen eines Materials; es ist ein sorgfältig kontrollierter Prozess, der seine innere Struktur und Eigenschaften grundlegend verändert. Er folgt typischerweise einem Verdichtungsschritt, wo der Prozess beginnt.

Beginnend mit einem „Grünling“

Vor dem Sintern wird ein gemischtes Pulver mittels einer Matrize in eine gewünschte Form gepresst. Dieses verdichtete, aber noch zerbrechliche Stück wird als „Grünling“ bezeichnet. Obwohl es seine Form behält, weist es eine geringe Festigkeit und hohe Porosität auf.

Die Rolle der thermischen Energie

Der Grünling wird dann in einem Ofen auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Diese thermische Energie schmilzt das Material nicht, sondern verleiht den Atomen genügend Beweglichkeit, um sich zu bewegen und neu anzuordnen.

Reduzierung der Porosität

Das primäre Ziel dieser Atombewegung ist es, die Gesamtenergie des Systems zu reduzieren. Der effizienteste Weg hierfür ist die Eliminierung der leeren Räume oder Poren zwischen den Pulverpartikeln.

Schaffung atomarer Bindungen

Während die Atome wandern und die Poren schrumpfen, verschmelzen die einzelnen Partikel an ihren Kontaktpunkten. Dies schafft starke atomare Bindungen und verwandelt die Ansammlung loser Partikel effektiv in eine einzige, vereinte und dichte Masse.

Wichtige Ergebnisse und Vorteile

Diese Umwandlung von einem Pulverkompakt zu einem festen Körper bringt mehrere entscheidende Vorteile mit sich, die das Sintern zu einem Eckpfeiler der modernen Fertigung in der Keramik und Pulvermetallurgie machen.

Verbesserte mechanische Festigkeit

Das wichtigste Ergebnis ist eine dramatische Erhöhung der Festigkeit und Haltbarkeit. Das endgültige Sinterbauteil kann mechanischen Belastungen standhalten, denen der Grünling nicht gewachsen wäre, wodurch es in Anwendungen wie Zahnrädern, Lagern und Strukturbauteilen eingesetzt werden kann.

Erhöhte Dichte und Stabilität

Durch die Minimierung poröser Räume erhöht das Sintern die Dichte des Teils erheblich. Diese neue, dichte Struktur ist dimensionsstabil und weniger anfällig für Umwelteinflüsse.

Verbesserte physikalische Eigenschaften

Die reduzierte Porosität und die vereinheitlichte Struktur verbessern auch andere Materialeigenschaften. Sintern kann die thermische und elektrische Leitfähigkeit verbessern, und im Falle bestimmter Keramiken kann es sogar die Transparenz erhöhen.

Kosten- und Energieeffizienz

Da das Material nie vollständig geschmolzen wird, verbraucht das Sintern weit weniger Energie als Gießverfahren. Dies macht es zu einer äußerst kostengünstigen Methode zur Herstellung komplexer Teile in großen Mengen mit minimalem Abfall.

Die Kompromisse verstehen

Obwohl leistungsstark, weist der Sinterprozess inhärente Eigenschaften auf, die gesteuert werden müssen, um die gewünschten Ergebnisse zu erzielen.

Inhärente Porosität

Es ist oft schwierig, 100 % der Porosität allein durch Sintern zu eliminieren. Eine Restporosität kann verbleiben, was die ultimative Festigkeit im Vergleich zu einem Bauteil aus vollständig geschmolzenem und verfestigtem Material beeinträchtigen kann.

Präzise Schrumpfkontrolle

Wenn die Poren eliminiert werden, schrumpft das Bauteil. Diese Schrumpfung ist vorhersehbar, muss aber bei der anfänglichen Konstruktion des Verdichtungswerkzeugs präzise berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßvorgaben erfüllt.

Materialeignung

Der Prozess eignet sich am besten für Materialien, die sich leicht zu Pulvern formen lassen. Die Komplexität des Teils ist ebenfalls zu berücksichtigen, da das Ausgangspulver während des Verdichtungsschritts die Formhohlräume gleichmäßig füllen können muss.

So wenden Sie dies auf Ihr Projekt an

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab. Sintern bietet einzigartige Vorteile für spezifische Ziele.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion komplexer endkonturnaher Teile liegt: Sintern ist eine ideale Wahl für die Herstellung von Bauteilen wie Zahnrädern, Kettenrädern und Riemenscheiben mit hoher Präzision und minimalem Bedarf an Nachbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit maßgeschneiderten Eigenschaften liegt: Sintern ermöglicht es Ihnen, Dichte und Mikrostruktur präzise zu steuern, um Eigenschaften wie Wärmeleitfähigkeit, elektrischen Widerstand oder Transparenz in Keramiken zu verbessern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz oder fortschrittlichen Verbundwerkstoffen liegt: Niedertemperatur-Sintertechniken ermöglichen die Herstellung neuartiger Materialien, die nicht durch traditionelle Hochtemperatur-Schmelzprozesse geformt werden können.

Letztendlich bietet das Sintern eine leistungsstarke und vielseitige Methode, um einfache Pulver in robuste, hochleistungsfähige Komponenten umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Ergebnis |

|---|---|

| Primäres Ziel | Umwandlung von verdichtetem Pulver in eine dichte, feste Masse |

| Hauptnutzen | Erhöht die mechanische Festigkeit und Haltbarkeit dramatisch |

| Prozess | Erhitzen unterhalb des Schmelzpunktes, um Partikel durch atomare Diffusion zu verschmelzen |

| Hauptvorteil | Kostengünstige Produktion komplexer, hochleistungsfähiger Teile |

| Ideal für | Herstellung von Zahnrädern, Lagern und Komponenten mit maßgeschneiderten Eigenschaften |

Bereit, Ihren Fertigungsprozess mit Festphasensintern zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für präzise und zuverlässige Sinterergebnisse erforderlich sind. Ob Sie neue Materialien entwickeln oder hochvolumige Komponenten produzieren, unsere Lösungen helfen Ihnen, stärkere, dichtere Teile effizient zu erstellen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten